虽然增材制造在目前还算新事物,但是最新技术为制造商提供更多使用该技术的机会

目前,在汽车上使用增材制造零部件已经不算例外,虽然还不算普遍,但至少在高端市场中用于低产量高价车型上。除了最后生产和快速成型之外,还有其他领域也在使用这技术。该技术已经悄悄地渗透到生产工具的制造以及车间工人设备和设备附件的应用中,比如机器人。

增材只奥系统供应商Stratasys公司(总部在明尼苏达州的Minneapolis)工具制造工程部经理Alissa Wild说,这个应用领域“还未受到重视”,只是处于变化的开端。Wild认为增材材料和技术进入生产工具制造领域具有多个原因。其一是,通过该技术制造的设备的造价要低于传统的计算机数控(CNC)加工。她说还有其他优点在制造效率中更有优势。

一层又一层的增材过程非常缓慢,但是时间可以通过其他方面弥补,比如通过使用厂内增材设备,可以在无人的情况下制造零部件。另一个优点是满足客户定制特殊要求变得简单,尤其是在手动设备安装时车间里的组件装卸。正如Wild指出,这种设备可以根据个别物理特性制造,包括手的尺寸。

“使用FDM,不管零部件多么复杂,我们都能自由地设计,并尽快拿出完美的设计,这对周转时间具有重大影响。在滑脂嘴问题上,我们已经降低前置时间70%。” – Carlo Cavallini, GKN Driveline

此外,如果增材制造代替加工金属,那么最后的设备重量会减轻很多 — 据Wild称,最高能减轻90%。重量20磅的手动设备使用增材技术之后,可能只有2-3磅,这能够极大提高人体工学效率,流程效率,还能提高健康和安全性。一个看似微不足道但实际非常有用的特性就是,打印设备可以多色制造,有助于装配工人快速选择正确的工具。

GKN弗洛伦撒的成绩有一个公司正在开发增材制造的潜力,那就是GKN Driveline公司。公司在意大利弗洛伦撒工厂使用该技术,工厂为菲亚特克莱斯勒意大利工厂生产恒速万向节的侧轴组件,以及所有侧轴装配。工厂利用厂内CNC加工资源和外雇供应商生产工具,但是这种方法逐渐被认为是低效率且高成本。

据弗洛伦撒制造专家团队领导Carlo Cavallini称,在工具制造外包的情况下,可能需要“两三周的周转时间”。他说,“这会延误我们实行新生产工具可行性分析,而这对我们装配线的生产非常重要。”其意义并不局限在工厂本身。他说,“如果需要工具迭代,我们的前置时间就会延长,从而对整个供应链造成重创。”

因此公司选择在刬内使用增材制造,并从Stratasys公司采购Fortus 450mc熔融沉积制造(FDM)3D打印机。使用结果非常良好,而且有些情况还可以量化。举例来说,油脂分配器之前仅仅是一个简单的管道装置,油脂被推理送到驱动轴接合内部的一个点上,这个过程很容易造成溢出,之后的人力清洁飞铲告示,而且会造成生产中断。新的技术可以打印一个分配器,上面有多个内阀。Stratasy公司出品的Ultem 9085可以改进油脂分配,并减少溢出现象。

Cavallini解释说,“使用FDM之后,不管零部件多么复杂,我们都能自由设计,并很早就拿出完美的设计,对周转时间具有重大影响。在滑脂嘴问题上,我们已经降低前置时间70%。这对简化半轴的生产周期非常重要,我们可以更快地为客户提供产品。”

2017 MCL32 F1汽车使用增材制造零部件,比如液压管托架和收音机装置

2017 MCL32 F1汽车使用增材制造零部件,比如液压管托架和收音机装置在今年的一级方程式赛车季里,有高薪增材制造产品亮相:道旁机器,可以在比赛前夕马上制造赛车组件。该机械是Stratasys公司出品的uPrint SE Plus FDM 3D打印机。McLaren F1团队用这个机械制造小型零部件,满足赛前测试的需求— 从时间上很难完成,因为很多F1车道和英国沃金团队基地之间的距离很长。

另一个体现技术能力的是瞬时通信,因为该机械是利用沃金通过互联网提供的数据制造而成;这是工业4.0技术的牛刀小试。该机械使用一个ABS类型塑料制造零部件,比如翼型断面。

但是这个游走各处的机械只是冰山一角。在英国,McLaren F1采用10个Stratasys增材机械 — 8个FDM,以及2个采用PolyJet技术 — 这是从今年1月份开始与设备供应商合作开发的。

据MacLaren公司称,2017 MCL32 F1汽车使用了很多增材零部件,包括一个液压管道支架,这是用尼龙材料以及碳纤维增强材料制造而成。此外,还有一个收音机装置是用类橡胶材料制造的。McLaren公司还采用PolyJet技术打印多色零部件,用于生产综合方向盘和控制面板的传真,使驾驶员对人体工学因素进行评论,比如如何更容易基尼如开关系统。

FDM技术还可以用于生产模具,用于在短时间内制造碳纤维增强复合材料组件。举例来说,制造一个能够抵挡177摄氏度高压的900毫米宽的工具只需要3天,这对生产完整的稳流版非常必要。

Stratasys公司(总部在德国巴登巴登)负责欧洲、中东和非洲区的精益工程师Amos Breyfogle说,McLaren目前所做的就是将增材制造“推向极限”。通过增材方式制造碳纤维增强支架的能力,已经完全代替了之前利用金属,按照一定的加工流程(材料铺置,弯曲然后加工)制造模具的方式。他说,从在屏幕上设计到零部件到手的时间,现在只修要“两个半小时”。

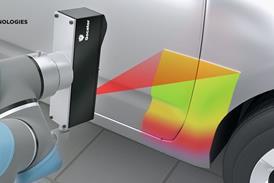

现在,公司正在测试制造问题中的深度使用增材方案,减轻客户化订制的难度是关键。其中包括增强机械附件,可以在生产线上装卸组件。之前的末端执行器不仅笨拙(因为CNC机械的局限性),而且与目标非常不符。增材技术能够实现工具手臂短客户化生产,适合各种个别零部件的生产。

Cavallini说,除了能够大量节省时间,FDM 3D打印技术的核心价值在于,能够极大改进经营绩效。他总结说:“3D打印能让我们客服CNC加工相关的障碍,使我们有能力实现最复杂的设计,并且量身打印所需要的工具。这些能力都足以改进我们工作的灵活性,优化工作流程,消除停工时间。”

Thumbs protectors were an early example of additively manufactured tools used at BMW

Thumbs protectors were an early example of additively manufactured tools used at BMW宝马信任增材技术增材技术在汽车业中的使用已经有些时日了。两年前,宝马公司庆祝涉足该技术25周年。现在,该技术仍然是慕尼黑活动的重点,慕尼黑有一个增材制造中心;该中心专门用于开发、原型制造、以及直接制造,以此支持集团在各地的各种相关活动。

中心主任Jens Ertel证实,这些活动涉及各种增材技术,包括FDM和选择性激光融化金属粉。后者已经用于制造车辆组件,而这种车已经投入使用:即一个铝材水泵轮,用于German Touring Car Masters活动,以及传统赛车活动。这些零部件的生产始于2010年,2015年突破500件大关。

此外,劳斯莱斯品牌也在集团业务中的车辆中常规使用增材零部件。自2012年以来Phantom II汽车使用多个小型增材制造零部件,包括中控锁固定器和危险警告灯;到2016年中期位置,公司已经制造了10,000多个这样的零部件。同年,公司还在Rolls-Royce Dawn车上的纤维光缆上采用固定架。Ertel解释说,之所以选择这两款汽车试验,是因为它们的产量较少,适合用增材制造。

尽管如此,慕尼黑中心(只有50人)的增材制造零部件的产量还是很大的;每年大约100,000件。Ertel称,这些零部件主要用于传统的快速原型增材应用,但也用于生产其他零部件,比如夹具、附加设备,供车间人员们使用。

有一个宝马集团旗下公司大规模安装增材设备,主要是FDM设备,那就是德国雷根斯堡工厂。工厂重点生产夹具,用于工厂以及其他地方。另一个工厂就是南卡罗里纳斯帕坦堡工厂。来那个家工厂都与慕尼黑中心联网,在慕尼黑设备满负荷时,提供补充制造资源。

据Ertel称,宝马在车间人员中广泛使用增材制造辅助产品。最早的例子就是拇指保护器,专门为每个装配工人制造。工人的身体细节被一个3D扫描仪技术。该设备用于橡皮塞手动冲压的装配操作中,比如喷漆操作中的排泄空封闭。材料采用热塑性聚酯氨粉,改材料被CO2激光混合。

走向新阶段Ertel表示,汽车进一步扩大应用增材技术,可能要依赖快速技术,实现更高的生产速度。他说,这种技术已经在探索中;宝马正在调查新一代“平面”技术的可行性。这些技术的特点在于解决粉末表面的曲面,或者同事涂上树脂,而不是跟着单一的激光束按照一定的顺序进行。

对这种平面技术,宝马公司已经联手两家技术供应商,但方式截然不同。其中一个是技术巨头Hewlett-packard(HP)公司,另一个是总部在美国的一家小公司,叫Carbon的公司。在HP公司的Multi-Jet Fusion工艺中,聚酰胺粉材料与其他小型物质从上面喷射,然后接受红外线照射。Carbon的技术叫CLIP(连续液态介入生产),通过暴露液体聚氨酯材料的底端,将整个过程颠倒,这样后来的涂层就凝固了。

BMW used Carbon technology to make individualised side indicators for 100 Minis in a car hire fleet

BMW used Carbon technology to make individualised side indicators for 100 Minis in a car hire fleetErtel说,宝马已经在过去两年里调查了新技术,Carbon公司的技术已经出现在短期化妆品应用中。去年,该技术用于生产100辆私人订制Mini汽车的侧面指示灯,这些车是德国租车车队的,之前在全国社交媒体宣传中亮相,当时人们争先为其取名。

在宝马公司,人们认为长期使用二维平面技术的可行性很高。Ertel称,根据零部件尺寸和几和复杂程度,合适的技术可以提高生产力,并降低成本,但他拒绝提供预测。

他肯定的说,宝马公司现在“处于制定条件阶段”,检查诸如“质量与再现性”等因素,然后才能采用该方法。Ertel称,有了更加成熟的增材制造技术,“我们就能应用到原型制造活动中”。他没有透露宝马制造采用该技术的最终时间表,但是说“在2020年之前不会”大量生产。

Ertel还谈到了宝马公司使用的另外一个新的增材技术,即“台式机金属”。该技术将粘胶剂放到金属粉末中,合成物在微波炉里凝固。在与美国公司合作之后,该技术得名Desktop Metal,并投入使用。总而言之,宝马对增材技术的态度是开放的。Ertel总结说,“我们从开始就认定了增材制造,而且我们会继续加大投入,为客户带来更好的产品。”