目前,塑料焊接术和其他非金属材料焊接不断完善,逐渐成为汽车组件的一项制造技术

塑料焊接,即非金属材料的焊接在制造驾驶舱控制台、灯光和反射镜组件、进气歧管、储液罐(包括燃油罐)方面使用越来越频繁。尽管流程普通,但是实践却还没有达到可靠性水平,比如汽车业一贯追寻的一次准确性铲平质量。因此,英国焊接研发机构TWI(总部在剑桥)的Dr Farshad Salamat-Zadeh说,制造商在相关矫正措施上“每年花费数百万英镑”也就不足为奇了。

他说,这是因为对制造商和供应商层面的技术流程缺乏了解。至于前者,他认为设计师有时候不具备足够的知识来具体指出问题,而至于后者,他认为零部件制造商缺乏一些基础知识,不了解他们所购设备的实际运行原理。

但是TWI却有力地反击了这种状况。Dr Farshad Salamat-Zadeh指出了两个具体举措,都与汽车业高度相关。一个是名为“模塑组件的焊接”的课程,TWI在过去的三年里一直开设这门课。虽然没有直接针对汽车业,但是他说3天的课程里,四分之三的学院都是来自汽车业,有的来自车间工人,有的是产品设计师。

第二个举措对全球汽车业都有重大影响。这是英国官方标准在过去4年里的发展,包括热塑材料的接合。这在今年年初正式出版。有了这个课程,新标准(BS89100)并不局限于汽车业,而且据Dr Salamat-Zadeh证实是与很多汽车公司合作开发的,包括JLR,Ford,以及越野车专家JCB。其目的是帮助建立行业认可的流程,用于各种技术质量控制(包括超声波、激光、热板)和红外线焊接。

新的行业标准因此,在现实世界的汽车制造中,目前的塑料焊接是什么水平,支持其发展的技术又是什么?据激光焊接供应商Trumpf公司产品经理Wilrid Dubitzky称,塑料常用的技术是“类同步”焊接。她说,这种方法尤其适合焊接闭合等高线,比如电子元器件外壳。她解释说,这里的激光束可以穿过等高线,接合可以通过快速持续的方法进行控制,因此光束可以反复穿过每个零部件。这种方法的好处在于,焊缝的所有部分都能够逐步均匀地受热,从而避免局部受热引发的变形。事实上,这项技术还利用了Dubitzky所说的“扫描仪—镜片”,通过几个镜子就可以操作光束,而且还“非常灵活”,不同的作业只需要改变一下程序,不需要替换任何硬件。

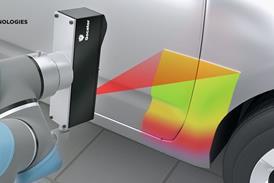

她还补充说,塑料焊接应用中,激光束相对低功耗。Trumpf的相关产品有TruDiode151和301,额定功率分别为150W和300W。她说,这足以应付大多数突破类型的均匀的塑料材质,以及最高30%的强化玻璃纤维。有趣的是,Dubitzky指出,加强控制及检验技术使用新一代传感器,而不是普通光束,这是提高工艺稳定性与可靠性的关键。

精确热控制Dubizky解释说,“我们现在提供的扫描仪采用了高温计,具有合成温控能力。用户可以检验疲劳生热,并改变相关激光功率。”她还说,重要的是这种优化处理不仅提高质量控制,还提高了流程控制。这种设备可以测到200-520摄氏度的温度,在250摄氏度内的精确度为3%。另一个优点就是“感应金属行程传感器”。两个产品都在过去的18个月里进入市场,而且都被汽车业客户实际应用。他们的用途各有不同。举例来说,热控在电路焊接方面的价值要比圆边应用更高。Dubitzky解释说,“边缘棱角越大,燃烧的危险就越大。”

因此她说,通过避免这种可能性,新的流程控制性对实际产品设计具有重大意义。此外,新的传感器还可以促进数据搜集,与工业4.0的理念一致,可以不断加强流程。举例来说,将分离数据与激光设备的其他数据相连,可以改进预见性维护。Dubizky指出,探索这个理念的很多试点项目都大有来头,但题目还未公开。

具有挑战性的接合总部在瑞士的塑料焊接技术供应商Leister Technologies帮助上海的Magna Mirrors生产一种创新性集成门把和指示灯,主体采用PC/ABS材料,透明罩采用PMMA材料。Leister激光塑料焊接产品经理Jean-Claude Rudolf解释说,快速接合困难非常大。他说,“电子元件不能有损坏,不能有材料闪光,不能有光学缺陷,而且整个产品必须防水。”

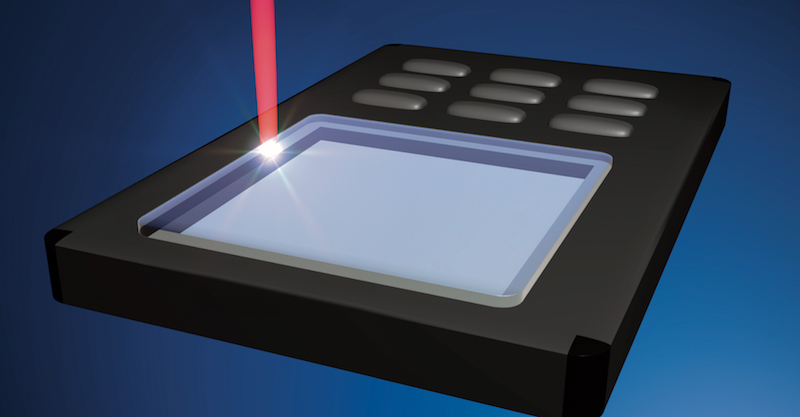

事实上,产品原来技术是采用超声波焊接,但是这种方法产生材料赏光,不符合要求,因此Leister建议使用激光投射焊接,利用电路方法。据Rudolf称,这种技术非常适合于连接透明吸收性零部件。他解释说,“激光束穿过透明塑料,并在吸收性塑料中转化成热。两个部分互相挤压,热量就从吸收性材料转给透明塑料,使两种材料融化并连接。”此外,激光加热塑料零部件的热膨胀还产生内部接合压力,因此接合内部机外部材料的压力可以保证两个部分紧密地焊接在一起。他还补充说,几乎所有的热塑性塑料和热塑性弹性体都可以通过这种方法焊接,与玻璃钢一样。

Rudolf解释说,在“线焊接”方面,焊点要按照预定焊接图案逐步进行。他说,“焊接数量相对较少,因为金属几何条件使然,而且要避免挤出。”其重要性在于,技术应用需要严格的视觉审美质量,并且不能影响外罩的透明度,这是不言而喻的。

其他好处还有,这项技术只涉及到少数激光光板尺寸,因为焊接尺寸比较小(197x23x17mm),而且激光透明组件还可以当作导光管。Rudolf说,这种情况下的激光束源是100W风冷平衡二极管激光器。应用中要达到40mm/s的焊接速度,两次焊接激光束。整个焊接时间大约需要20秒钟,生产量灭年达到350,000件。

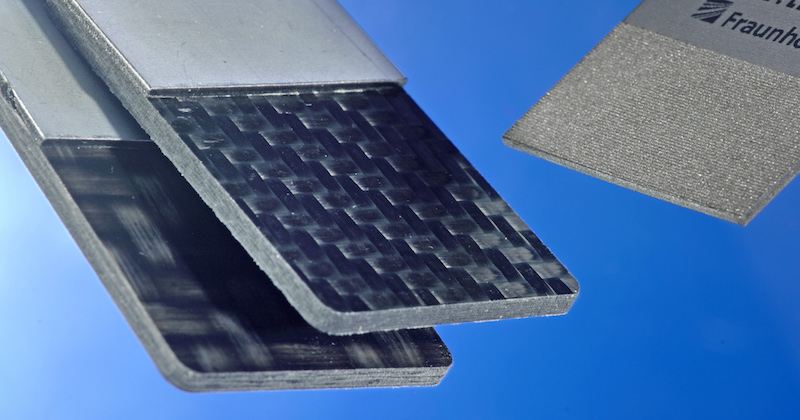

未来的发展目前的研究项目中体现了未来塑料焊接发展前景,其中一个参与者是德国亚琛的弗劳恩霍夫激光技术研究所。FlexHyjoin项目今年会结项,菲亚特(Fiat)公司也有参与研究,看看感应加热和激光焊接在塑料为基础的材料与车体金属进行接合的可能性。

研究所聚合物加工团队领导人Christoph Engelmann提供了详细信息。他说,这个项目是一个试点案例,就是用增强玻璃纤维尼龙制成Fiat Panda车顶加固板。这个项目中的激光不仅用于焊接,还用于金属表面的预处理。他肯定地说,“我们要提前用激光去除金属。”之后,就是要进行测试,在接合组件与汽车主题上的金属方面,与感应加热和激光技术比较。

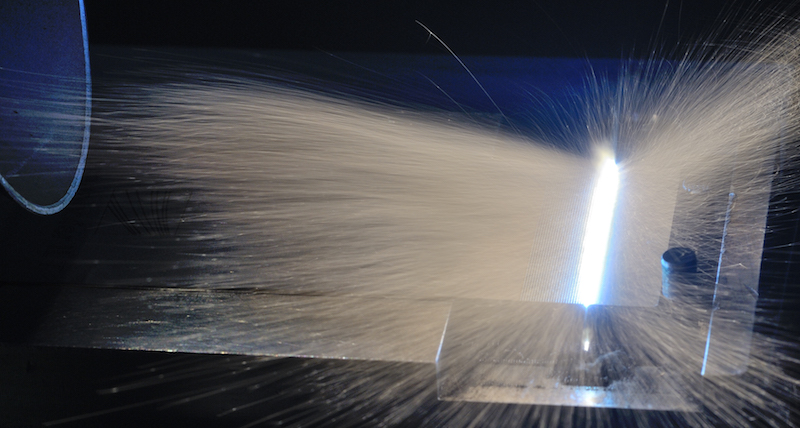

绕焊需要激光点按照焊接图形逐步进行

绕焊需要激光点按照焊接图形逐步进行Englemann称,这个项目有两个创新点。第一点就是所有的操作都是在全自动机器人单元里进行。第二点就是部件结合只通过焊接完成,不需要其他任何材料的补充,比如粘合剂或其他机械股东装置。

单元建设在今年年初的时候在奥地利开工,预计会在3月末的时候搬到德国Wihelmsdorf,在轻型汽车组件制造商Gubesch Thermoforming公司进行安装。Engelmann称,这是为了在今年剩下的时间里,会在单元里进行数百次接合操作。这个单元本身会在MatX先进材料会议上展出,会议将于6月份在Nuremberg举行。

第二个项目名为ComMUnion,与第一个同期进行。该项目将调查混合接合技术,涉及到聚合物与金属零部件。Engelmann对这个规划无法提供更多信息,但是说会与FlexHyJoin进行直接比较,重点放在应用上,而且会用到更多增强材料。参与项目的有Autotech Engineering(是西班牙汽车组件供应商Gestamp旗下压法机构),将来的目标是将此技术用于需要额外加固的地方。举例来说,汽车上的B柱。

FlexHyJoin项目研究接合塑料材料与车体上金属材料的可能性

FlexHyJoin项目研究接合塑料材料与车体上金属材料的可能性