新的成型技术释放了铝在轻质材料汽车构架中的应用潜力。

生产操作以一项新技术开始,通过轻量铝材汽车车体构架,提高利润。

Impression Technologies(ITL)成立于3年之前,主要实在伦敦帝国理工学院内部开发,并推广到市场。这项技术就是淬火热成型技术(HFQ),即铝板经过500-550°C高温加热,然后进行冲压,在模具的时候就冷却,然后进一步热处理,保证材料到达最高强度。铝材零部件通过这种方法加工,应用于汽车构架,重量比同材质低强度冷成型构架轻20%。

此外,材料在这个温度下成型,零部件就能在单次操作中深冲,能够实现加固;消除二次操作,还能减少工具成本。另一个好处就是,该技术能够同时把左右零部件对上 — 而传统的复杂铝压制件各自都需要工具。

发展巩固过程大体刚要是由ITL首席工程师、程序员John Sellors制定的。生产部门本身就使用炉子加热板材,制造600吨的冲压件,并连接自动化搬运设备。另一个炉子用于后冲模加热,“老化”材料 — 或者进一步强化。整个计划的成本达到“几百万英镑”(公司并没有给出更详细的数字),但目的并不应该是量产中心,安装之后可以使实业轻松达到一年至少100万个零部件。

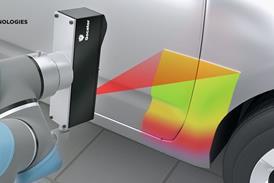

Schuler is pursuing its own developments in the area of ‘hot’ forming processes for aluminium

Schuler is pursuing its own developments in the area of ‘hot’ forming processes for aluminium这种途径的前景肯定很乐观。据Sellors讲,该技术用户的反应一致良好。他强调称,“他们喜欢这个。我们就没见过对这个不感兴趣的人”。此外,已经真有汽车制造商使用HFQ技术了。

Sellors解释说,HFQ面板已经被一家总部在英国的生产商融合到一款高性能汽车上。那些零部件虽然并不是由ITL制造,但是由附近的PAB Coventry生产,该公司前几年已经得到ITL制造,具有厂内生产HFQ的能力。虽然如此,Sellors很清楚,生产力代表原型和基于原有装备的低产量生产。相反,他强调,在ITL安装新装置是有目的的,是世界上“专门的”HFQ装置。

公司仍然对新装备的特定促成技术的确切信息保留。在这一点上,Sellors的同时,首席技术官Dr Alistair Foster说,虽然HFQ源于硼钢的类似流程,但是公司开发的方法构成了ITL的“本质IP”。他指出,材料的“加热规范”和“冲床规格”是两个重点领域。

固溶热处理Dr Foster说,该技术的本质特征是“它将机械变形过程和材料回火的过程荣威一个程序。”他说,在更多的技术术语中,这是通过提高材料的温度,直到达到相关的“固溶热处理”水平。在这一点上,合金元素在材料中就形成溶液,甚至在工具淬火流程提供一个“不稳定W温度(自然成熟到T4条件,人工可以达到T6条件,后者是材料所能达到最强的状态)”之后还能留在溶液中。

尽管如此,Dr Foster说,如果有人对硼钢热成型熟悉的话,就会将HFQ工艺付诸行动。他们会马上发现一个事情,就是这个工艺能够在冲压过程中利用“垫子”,使用“三方工具”方法于模具、冲压机和压边圈。他即是说,后者“改变了材料流动的方法”,方便了复杂零部件的生产。

减少弹性复原HFQ还能极大减少“回弹”,还被称为“弹性复原”。John Sellors指示,与铝材冷成型技术相比,这对装配操作中的尺寸控制具有重要意义,而且制造商称,他们对此非常感兴趣。他说,“有了冷成型高强度铝,回弹就是个问题,但是HFQ却能极大降低这个。”

继续走下去,采用铝材至少还能有另一个明显的好处,因为HFQ技术能够制造拼焊板材。正如Sellors解释的那样,冷成型铝材已经是问题重重,不适合在使用了。尤其是核心焊接性能“太缺乏”了。相比之下,HFQ能够提供“前所未有的高水平焊接成型性”,在流程结束的时候,焊接还“能恢复大多数机械性能”。因此,虽然还没有完全实心,但是这种复杂的深拉铝拼焊板材“已经成为汽车业不久未来商务主题”。

另一个追求自主开发铝材热成型技术的公司就是德国冲压技术供应商Shuler Group(舒勒集团)。Schuler制模成型技术集团里负责技术工艺开发的主管Mohammad Gharbi已经证实了这一点。他说,“我们正在研究使用高温铝成型制模新理念。”虽然现阶段,他还无法说出更多,但是他说正在进行专利申请工作。

Gharbi还透露,Shuler公司已经积极参与到德国各种研究机构的工作中,还与汽车制造商和供应商公司进行合作。他还描述了面临的3大“主要挑战”,包括:

- 识别正确的技术,保证快速匀速加热

- 完善高强度铝 — 尤其是6xxx和7xxx系列材料 — 同时还使用热成型技术。

- 规范适当的润滑战略

在PAB,钢材零部件和铝材零部件一级供应商的首席执行官Mark Brazier证实,有一款行路汽车的零部件生产采用了这种工艺。公司采用了现有的厂内装备(之前用于冷铝材作业,大部分是500吨液压机)用于HFQ操作。Brazier说,必要的修改(即提高了操作速度)加强了对冲压位置的控制,采用了加热、更加集中的数据记录。PAB就能实施最初制造商的作为,他说已经清楚HFQ工艺了。在两年的时间里,公司生产了几百套零部件,据他说是搁脚空间的隔板。这不仅涉及到实际成型操作,而且还有之后的对零部件进行5轴激光微调,然后才能交付客户。

生产的积极结果在此经验基础上,Brazier对此技术的赞赏却不足够。他只是说,“我从没见过这么好的铝成型,这种成型就像塑料一样。”公司现在还为新款Aston Marin DB11生产重要的结构部件,定于2017年初投放市场。Brazier说,与Aston Martin的合约签订之后的大约18个月里,是PAB自己的HFQ设备集中开发,提供作业。期间大约生产了200个原型零部件。他还说,PAB与至少两个利基制造商签订合约,为他们提供HFQ零部件。事实上,已经与其中一家开展的开发项目了。往后,PAB将有可能投资安装专门的HFQ车间。

生产伙伴今年9月,一座占地225,000平方英尺的生产厂拔地而起,为美国的汽车市场提供铝材车身板材。这个工厂位于肯塔基州的Bowling Green,是总部在欧洲的Constellium公司与日本UAJC Corporation建立的合资公司,该工厂的供应是有美国某地与双方都有合作的基础生产厂提供的。

据合资公司首席执行官Simon Laddychuk说,建立合资公司的目的不仅是将两个公司的生产专长于研究能力合并,而且还能让双方获得途径进入市场部门,利用对方强大的优势。

Laddychuk证实,工厂价值1.5亿美元,在开发区建立全新的厂房,所有的生产需要接受冷轧线圈,然后进行加工,生产汽车材料,供应给汽车制造商和一级冲压制品生产商。工厂设施的流程包括持续退火和预处理。此外,Laddychuk相信,工厂的生产工艺代表目前世界上最先进的工艺。虽然他不愿意透露太多细节,但是他说,排序、控制技术与淬冷率等都是关键参数。

现在正与制造商进行鉴定程序,在这一点上Laddychuk说,从工厂到首批客户的商务运输在9月份进行了,虽然他说他想在今年年末与其他两家制造商交付。他还说,工厂还生产大约20种生产材料。工厂目前的每年的产量为100,000吨。Laddychuk预测,工厂会在2018年第二季度进入全速生产。目前,美国汽车市场对铝材的需求已经达到每年大约500,000吨。他强调,这个数字能在10年里翻番。

此外,Bowling Green工厂与密歇根Plymouth工厂新的研究相吻合。Laddychuk说,该厂包括更多普遍的Constellium相关的活动,以及同地的平行工厂,为肯塔基合资公司服务。