激光焊接术正逐步广泛应用于高产量汽车生产上,英国史云顿的宝马汽车公司就是典型一例。

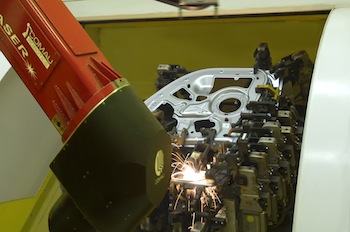

宝马公司在英国史云顿的工厂制造三门和五门Minis汽车发动机罩,以及六种汽车车门(左、右、前、后)和后挡板总成。从相对陈旧的技术到前沿领域的多种接合技术都在这里出现。成熟的卷边加工技术,现在只用来接合后挡板的外板和内板。但在发动机罩和车门上,激光焊接术已经代替卷边技术,成为接合组装内外挡板的主要手段。这种情况就需要使用接触式激光焊接术(TLW),将一个薄而长的钢丝插入焊缝间隙里,然后通过激光进行熔化接合,在挡板之间形成完美的缝合。

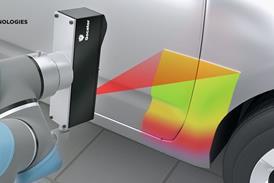

在史云顿的工厂里,宝马公司已经成功开发了远程激光焊接术(RLW)。这种技术就是在机器人单元一侧生成一束激光,用一个光缆对机器人的中心进行控制,并通过一个镜面反射到需要作用的工件上。史云顿的技术已经成熟到可以将一个窗框安到内门套上了。

所有的激光流程都是由17个机器人在部件装配车间的9个不同单元里完成的 — 5个单元是TLW工艺,4个是RLW工艺。在第一种工艺中的分配情况是:一个用于发动机罩,左右前门各占一个,两个后门各占一个。在第二种工艺里,工作的分配取决于门的种类。这里用铲车向各个单元运送零部件;传输系统因缺乏而引人注目。激光单元的循环时间是64秒。误差由单元内摄像系统监控,在任何情况下都控制在0.3mm内。

极小的监控

这里的人员配置非常少。每班只需2名专家就能修改所有的单元里的故障,继续运行。每个单元只要一个监督员就可以,有时一个人就可以监管2个单元。史云顿工厂里的接合专家Stuart Hilliard负责所有单元的正常运行,预防出现错误或灾祸。他说,存货只供2个小时的缓冲,供史云顿和牛津工厂的汽车装配使用。

Hilliard说,在史云顿使用的接触式激光焊接和远程激光焊接术,体现了宝马公司逐步引进新技术的过程。尽管这两种工艺在史云顿都是新技术,但是他证实说,接触式激光焊接术已经在集团的其他部门使用了4年多。

除此之外,发展成熟的接触点焊术,已经广泛应用于发动机盖和车门内部框架的装配上。每个发动机盖上大约有80个这样的焊点,而在车门上大约有50个。史云顿的焊接操作实际包括了三代的技术。

Hilliard说,目前史云顿使用的两种焊接术都是在德国研究出来的。宝马公司之前的TLW,在应用和操作方面相对更加直接。他说,“只要把零部件固定住,就知道可行了”。但是,远程焊接术却是另一回事。他说,“史云顿的很多工作都是为了使这个工艺更加可靠。”工作的中心就是以软件和摄像机为基础的追踪系统,用于监控流程,以及焊接飞溅质量相关问题,保证Oxford的喷漆过程不出现任何闪失。

提升的空间

Hilliard承认,RLW工艺还在改进中。在初始阶段,该工艺的远程激光焊接的“结构位值相当简单”,只需要12个同样的焊接。但是事后便扩大应用范围到将车窗固定到内门组件上 — 这个过程需要考虑更多组件的可能性破坏。因此,这里需要30-32的远程焊接,每个焊接大概需要1秒钟。虽然如此,RLW技术的使用并不是偶然的;Hilliard说,这对提高设计与产品的一致性非常关键。虽然用点焊也不是不能完成目标,但是会非常困难,因为这需要非常小的焊嘴。

“史云顿对RLW做了大量的开发工作,来增强工艺的可靠性” —— 宝马公司,Stuart Hilliard

Hilliard说,在设备配置方面,激光源安置在每个单元的顶端,然后经过20米厂的电缆传到应用中心。他解释说,激光电缆绝对必要,因为激光对眼睛有害,而且所有单元都是不透光的。激光源来自Trumpf Trudisk 4001设施,光波长1030nm,功率达4kw。

自从2013年,该技术在史云顿的投入使用以来,已经在莱比锡BMW生产线和荷兰VDL Nedcar的生产线(2014年中期开始生产Mini Hatch汽车)上大展拳脚。但Hilliard说,RLW系列在史云顿投入使用之前,先经过12个月的前期运作。因为,这非常需要德国宝马集团和其他技术供应商的大量合作以及投入。但是,在“反复试验”阶段也是付了不少“学费”。

Hilliard还说,迭代过程的目标就是将3个不相干的技术元素融合在一起 — 即“机器人、摄像系统和控制软件”— 并让他们有效结合,保持焊接质量,这在激光头和工作件上的光源应用点之间达到400-600mm距离时,会更加困难。他相信,综合所有不同的技术因素的远程激光焊接,需要一个高水平的技术和知识团队。

相反,由于两个工件之间的电缆层有效传输激光,接触性焊接技术变得更加简便。虽然如此,他说史云顿的远程技术和接触性焊接和点焊应用一样广泛,也就是一个星期5天,每天从早晨6点到第二天4:30一直应用。

多主题产品

远程激光焊接术的基础并不是新的。据Comau(意大利机器人系统供应商)公司的Nunzio Magnano讲,公司早在2001年就引进了使用CO2激光的RLW产品。从那以后,公司又引进了2个版本的后续系统(分别在2006年和2010年末),叫做SmartLaser。

公司的车体焊接与装配部门的工艺技术全球总监Magnano说,SmartLaser系统是一部四轴机器人、一个扫描仪和一个控制系统激光(也是由Comau公司开发)的“完美融合”。系统格式里的激光源被安装在激光防护罩外面,与50米高的激光传导纤维连接,聚焦反射镜与工作间之间的最终距离大约有1,000mm。

Magnano说,与点焊相比,远程技术的灵活性极高,便于使用,生产力高,故障少。最后他总结说,最重要的因素还是要归因于这种技术超凡的接合力。他说,一个单独的焊接点本质上是板材间的不对称接合,并不具有电阻优先定向。相反,激光焊接的线性拉伸,比如25mm长和0.8mm宽,根据不用的刚才能增加30%的电阻。

SmartLaser系统的固定用户是菲亚特公司,于2006年和2009年分别在Lancia Delta和Guilietta汽车上是使用。现在该公司在FCA名下,正努力提高Jeep Renegade汽车的产量,在全球3个工厂里使用SmartLaser RLW技术。Magnano证实,意大利Melfi和巴西的Pernambuco的工厂已经在过去的12月里开始生产,而在中国泉州的第三个工厂,将于今年中期开始生产。

多项申请

Magnano说,事实上,Jeep Renegade项目具有在相同产品生产线上使用3中不同激光技术的特点:远程激光焊接用于前门和后门;激光钎焊用于后挡板;激光切割用于前段。Magnano说,SmartLaser系统能在门上每20mm长度就能缝合50针。最大的优点在于速度。RLW每秒钟能完成两针,而传统的点焊每3秒钟才能完成一针。边缘的尺寸也能减小。一个独立的SmartLaser单元还能完成造窝。

激光钎焊目前只在FCA内应用。Magnano称,后挡板的复杂设计决定,不可能只在一片板材上冲压,因此需要用激光钎焊工艺将两片接合在一起。激光钎焊是通过加热冲压金属片,加上一种液态焊补材料完成的。在激光苏的作用下,加热温度要在450°C以上,基本金属熔化温度以下。因为激光可以聚焦到面积非常小的点上 — 只有2.2/3.6 mm — 功率密度极高,通常都在106W/平方厘米以上。结果既保证了高质量,又能呈现完美外形。

Magnano称,三个工厂的激光应用基础设施完全相同,保证全球制造基地的质量保持一致。他说,系统支持灵活生产体制,每个小时需要60个工作岗位,实行3班制,每次持续450分钟。每个工厂每年能生产大约350,000辆汽车。