宝马公司利用“谷歌眼镜”等一系列技术,大力提高生产效率。 第四次工业革命正在向我们袭来。德国政府相信,他们所提出的“工业4.0”这个概念,不仅是指行业自动化水平,而且还包括信息物理系统,物联网(IoT),以及制造业里虚拟世界与实体世界之间不断增强的联系。宝马集团参加了德国政府在这个领域进行的一些研究项目,积极推动“工业4.0”的发展。其中包括“信息物理生产系统(CyPros)”,该项目是要通过综合工厂里的智能系统来提高生产力和灵活性;以及ReApp项目,该项目是为了促成灵活的机器人自动化方案。

第四次工业革命正在向我们袭来。德国政府相信,他们所提出的“工业4.0”这个概念,不仅是指行业自动化水平,而且还包括信息物理系统,物联网(IoT),以及制造业里虚拟世界与实体世界之间不断增强的联系。宝马集团参加了德国政府在这个领域进行的一些研究项目,积极推动“工业4.0”的发展。其中包括“信息物理生产系统(CyPros)”,该项目是要通过综合工厂里的智能系统来提高生产力和灵活性;以及ReApp项目,该项目是为了促成灵活的机器人自动化方案。

宝马集团生产部发言人Saskia Essbauer向我们解释了集团面向工业4.0的战略:“随着数字世界和物理世界走得越来越近,让人们有更多的机会进行更多的合作。我们宝马集团意识到工业4.0早期出现的机会,这也是我们参与政府研究项目的原因。

“在这些项目当中,我们的几个研究伙伴和行业伙伴正在致力于新的创新课题,检测这些项目应用于现实生活中所带来的益处。但是,我们仍然需要加大努力,发展和现实相关的具体应用,并要界定行业标准。”

为了保证公司能在这个领域快速创新,公司已经在德国和美国的多个工厂里,建立一系列厂内技术项目。最近的一个面向未来的项目就是在南卡罗丽娜州斯帕坦堡的分析中心使用谷歌眼镜设备。目前,增强现实可戴式科技被应用于宝马公司的预批量车辆上,作为原型让公司在进行批量生产之前就发现所有缺陷。

这与之前的方式形成鲜明的对比。过去,测试人员不得不在汽车与固定计算机终端之间来回。由于10个到25个单项试验要在每辆车上进行,这个工作非常耗时且效率很低。

“谷歌眼镜”项目1年之前开始,现在还处于试行阶段。虽然该技术目前只用于预批量车辆,但是宝马公司说,试用结果非常喜人,所以正在考虑用于预批量车辆的最后装配上。

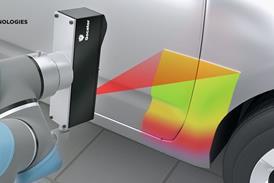

摄像机能提高清晰度

在宝马公司利用摄像机进行质量管理、取消工人们在不同工作站之间来回的时间,推动工业4.0的过程中,“谷歌眼镜”并不是唯一的项目。一项基于摄像机的姿态测量系统试点项目,正在德国的兰茨胡特工厂内悄然展开。这能使工人们在喷漆厂和装配厂之间,对保险杠进行可靠而有效的质量检测,获得精确地峰值。

Essbauer说,“为了达到100%的精确度,每个偏离目标的数值都被记录在系统内,并进行评估。在过去,工人们必须在一个工作站里对每个组件的检查结果存档。这种方法要花费大量宝贵的时间,尤其是有的试验台无法直接安装电脑,工人不得不在不同的工作站来回记录数据。如果不同的地方同时出现错误的话,文件就变得更加复杂,所以要求工人们准确记住很多细节。”

Essbauer说,“工人们对新技术反应非常良好。姿态控制系统操作简单,容易理解,可凭借直观就能应用,不需要特别培训。人们再不需要走到其他的工作站,可以更好地专注手里的工作。其他的好处有,加速测试过程,输入数据更加精确,不会打断工作流程,而且我们的员工不需要使用额外的设备,比如特殊的眼镜或麦克风等。”

能量智能管理

虽然质量控制对任何汽车制造商都很关键,是工业4.0的核心,但是Essbauer却更乐意强调劳动力的重要作用,以及员工为宝马项目带来的好处。她说,“在斯帕坦堡和德国的莱比锡,我们正在用‘大数据’研究方法提高工厂的能源效率,并应用移动通讯技术,支持生产工人。我们的主要目标就是提高质量,减少工人肩上的负担,比如改进车间的人体工学水平。

Essbauer提到的能量效率“大数据”研究方法,是通过引进一种智能能量管理数据系统(iEMDS)实现的,在斯帕坦堡的BMW X车型生产中试用。该系统的工作原理是基于智能电量表,不断测量生产车间和机器人的耗能,并与公司中心“大数据”网络连接。斯帕坦堡现在已经在80多个生产设备和机器人上安装了智能传感器。

该系统已经在德国的莱比锡、雷根斯堡、慕尼黑和蓝瓷胡特工厂里全线铺开,而且还计划在宝马全球生产网络的更多工厂里实施。目前,该项目在14个国家的30的工厂进行。Essbauer说,“多亏在生产地实施iEMDS系统,宝马将实现生产低能耗、高信度,高质量。”

宝马公司预计在今后的10年里,采用iEMDS系统能为公司节省2,500万欧元(约合3,000万美元)。公司称,该系统实施以来,已经共为公司节省能源超过100,000kWh。

该项目是与慕尼黑工业大学人类工程学系合作开发的,每个指套都是独一无二的,都是为工人们手的大小和形状量身定做的 — 而且是运用3D打印技术完成的。Essbauer说,“在开始应用测试阶段,工人们的反馈非常积极。现在我们正在考虑如何将这些装配辅助装置作为标准工具应用到其他的生产领域。”

斯帕坦堡作为宝马集团的先锋,成为世界上第一个在批量生产中实现人机直接合作的汽车生产厂。在工厂安装协作机器人不仅减轻了装配线上工人的劳动负荷,而且还最大保证了生产质量。

“在批量生产中成功实践人体工学优化的人机合作,是迈向汽车工程和世界工业4.0的重要一步。”– Saskia Essbauer, BMW

人与机械的团队

Essbauer说,“在装配车门时,人与机器人肩并肩地工作 — 没有安全防护栏 — 成为一个团队。有4个合作机器人在安装BMW X3车型车门内侧的隔音隔潮装置。首先,将附有胶粒的薄片放上去,然后由装配线工人进行轻微的按压。在引进新系统之前,工人们要用手工滚筒进行安装。现在,机器人用手臂上的滚头来完成这个需要高精确性高强度的任务。隔绝密封能够防止车门上的电子元件和整个汽车内饰受潮。”

这项协助机器人未来应用的前期工作,是由慕尼黑宝马公司研究与创新中心的创意生产管理团队完成的。该项目开发时间超过2年,是与丹麦Universal Robots 公司合作完成的。

据Essbauer透露,宝马公司出于人体工学以及安全原因,决定向工厂引进装配机器人。她说,“机械化就是指帮助工人劳动,尤其适合简单、高重复型、重体力劳动。人力与机械的组合实现最高安全标准,因为机器人在工人的岗位上直接作业,不需要任何防护装备。”

她还解释了机器人是如何工作的:“机器人在一个特定环境中低速运作,一旦在过程中传感器检测到任何阻碍就会立刻停下来。这种全机械化技术能精准地把握安装过程中的滚压强度。因此,我们能一直监控操作质量。如果机器人的工作程序被意外中断,就会有工人手动启动修复装置,确保无误。”

宝马集团正在评估合作机器人在装配线上的进一步应用,并把这个特别项目推广到还处于规划阶段的其他工厂的生产网络上。Essbauer总结说,“在批量生产中成功实践人体工学优化的人机合作,是迈向汽车工程和世界工业4.0的重要一步。”