汽车制造车间不断研发人体工学,极大提高了效率和生产力。

时刻要求已经老化的劳动力提高效率,实现古往今来都在追求的事半功倍;产品系列不断增长,零部件和机器的复杂性也日渐提高;新的数字时代正在来临,这个时代的公民成长时,敲击屏幕就跟写字一样自如,他们对工厂运营拥有独到的期望和想法。这样的工厂正推动汽车制造业作业环境中的人体工学不断发展。

对于奥迪公司,作业环境是最重要的资产之一。这是公司2004年就开始进行APSA人体工学作业环境评价规划项目的原因。这个方案是通过一个交通灯系统来完成测量的——如果一切都合格,那么就是绿灯;如果有待改进,则是黄灯;如果需要立刻修正,就是红灯。奥迪工业工程主管Markus Becker博士说,“如果想要改进,你首先要知道你的现状。”

从整体上入手

前几年,奥迪公司每年一次的员工评估主要集中在身体健康,但是现在公司正在开始以更加宏观地视野看待作业环境,强调心理健康。Becker说,“我们要看工作是否有趣,是否能最好地发挥员工的资历,员工们是否受到足够的培训以完成工作。我们还考虑工作环境,比如灯光和温度,以及员工受培训的程度。这些因素在将来会在APSA测试中集中体现。”

奥迪公司还为员工提供特殊培训,普及作业环境中人体工程学的重要性,通过定期研修班在促使员工形成新想法,并互相交换这种想法和最好地实践经验。制造商通过“为了我们自己。充满活力地进入未来”这样的积极性,传递一种战略,增加对人体工程学的关注。Becker解释道:“这个项目的目标就是通过节约材料、尽可能降低复杂性,持续提高生产工作流程。“

这个计划的一部分内容就是,装配员被安置到一个人体工学座椅,轻松地就滑进车内,然后拧紧螺丝。公司有一种可以使工人们在车下工作时旋转到达最佳位置的设备,以及一个名叫“仪表管家”的升降助手。

适当的工作环境

奥迪公司明白,公司必须通过创造人体工学设计环境(这对下一代员工会很有吸引力)来吸引和留住最为有能力的员工。Becker说,“我们知道,我们必须为最出色的的天才而努力,尤其是在这里,德国。这不仅需要在恰当的地方设置适当的工作环境,还需要教授年轻一代人体工学作业环境的重要性。”

汽车制造商非常强调员工的身心健康,因为这样会加大促进生产力。Becher解释道:“一个设计精良的人体工学作业环境运作起来相当地有效率,能生产出高质量的产品,能让我们的客户满意,错误率极低,员工生病率也很低。”

展望未来,公司正在探索机器人与人类在工厂里共同合作制造车辆的途径。Becker说道,“机器人能做重体力活,而人类能完成更为复杂的任务。要完成必要的安全水平,我们还有很长的路要走,但是这是人体工学下一步技术难关。’

人体工学在通用电气(GE)公司处于领先位置已经超过十年。所有GE制造基地和服务机构都有望实施一项全方位综合性人体工学规划,体现行业办公环境。人体工学一直是GE环境健康与安全(EHS)经营体系的一部分,起始之日便叫做EHS构架。每个基地都接受年检,检查预期GE EHS的实施情况,包括人体工学,这是EHS框架记分卡审计过程。

人体工学与安全项目

近年来,GE基地逐步扩充人体工学,不仅防止和降低肌肉骨骼的伤害,而且提高了效率、生产力和操作质量。已经实现了人体工学植入到精益计划,公司已经启动人体工程学的培训。Lisa Brooks是GE人体工程与安全规划部经理。她解释说,“这些课程是特别为汽车制造,精益和产品开发工程而制定的。之前,我们的工程师一直参加与人体工学团队基地相同的课程。这些培训过程以他们自己的行业语言交谈,谈论人体工学原则的实施如何在每年的检查中带来好处。“

GE自从2002年起每年都开展公司内部Ergo杯竞赛。自2003年以来,已经有超过100件作品参赛。2013年,参赛作品数量突破198件,最终节省2,200万美元,投资回报率达到6.46,回收期还不到2个月。

Brooks说,“Ergo杯竞赛的初衷就是分享、展示和认可GE所有创新性人体工学项目和团队,但是这个计划已经发展壮大,远远超出我们当初的预想。基地要工作一整年来改进人体工学,并且一直在寻找纳入竞赛的最佳项目。竞赛推动基地检验和改进他们的评估系统,并从他们的人体工学项目中获得更广泛意义的利益。总之,Ergo杯竞赛已经大大地提高了我们人体工学规划的热情、可视性和有效性,也使我们的操作更加安全,效率更高。“

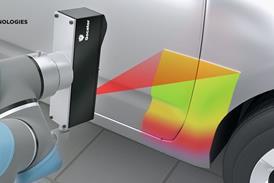

人体工学分析工具

通用汽车在人体工学上的努力始于上世纪90年代中期,那时公司与UAW的合作伙伴一同开发了最初模式项目。该项目包括培训、开发人体工学分析软件工具、以及购买人体工学评估硬件。

通用集团制造项目高级工程师Dave Bentoski说,“每个通用公司的UAW工厂,都有一个联合人体工学技师组(JETT),协调工厂的人体工学进程。我们与通用汽车医疗组织合作,确保迅速认定人体工学事件,我们已经改进了我们组织各基层所有的报告程序。我们还在过去的几年里加强了我们的人体工学设计程序。”

通用汽车已经开发出一款ergo座椅,公司曾用于密歇根兰辛的Lansing Delta Township装配厂,帮助开发中等大小的雪佛兰横越SUV汽车。更具体地说,座椅被用于SUV家庭型汽车的第三排上,可以坐三个成人,而且都配有各自的安全系统、资讯娱乐、灯光、恒温空调和挂衣钩。

有一个机械臂驱动这个旋转座椅,并为员工和必要材料导航,从侧门通过,然后延伸到车辆长度的位置上。座椅能把员工放在恰当的高度,保证安全地设置安全和娱乐项目,例如气囊连接器和支架,以及娱乐系统接线吊带。

Bentoski说,“开发ergo座椅的理由就是为了安全,对员工的健康有利,并且能既方便又有效率地移动员工以及必要的工具和零部件,在装配过程放进车辆的后部。技术进步另外的好处,比如ergo座椅,就是他们增加了我们制造厂的生产力,提高了我们产品的质量水平。”

Ergo座椅还用于公司在田纳西的Spring Hill制造厂,而且公司将继续评估在不同工厂中的应用情况,让技术成为员工安全与健康的保障。

然而,这不仅仅是设备问题。目前通用公司拥有综合人体工学设计程序,包括制造工程(ME)和产品工程(PE)的标准化工作,以及来自工厂联合人体工学技师组对将来车辆规划组的反馈。Bentoski说,“ME和PE组织逐步使用以数学为基础的工具,比如电子人模,能模仿工作,并与产品数学数据在设计阶段初期就产生相互作用。举例来说,一个汽车产品工程师会问,一个操作员需要移动多远距离才能安装一个组件,那么电子人模就会先用数学算出可行的移动距离,然后才进行车辆设计。我们在方法和程序上,继续走数学为本的改进道路。”