尽管已经有越来越多的汽车制造商应用铝材,但是Mark Simms认为有必要在机械方法当中加进这种材料

尽管已经有越来越多的汽车制造商应用铝材,但是Mark Simms认为有必要在机械方法当中加进这种材料

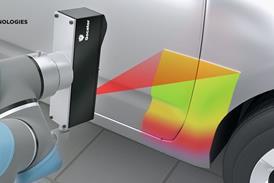

面对不断增加的降低耗油量和车辆废气排放带来的压力,汽车业将技术创新视为救命的稻草,但是到头来发现,重量才是问题的关键。那么就很容易理解,为什么人们对轻质材料的应用如此感兴趣,比如铝、塑料、复合材料和白色车身的新型铝合金。

铝和铝合金对汽车车身结构具有特殊吸引力:铝的重量大约是钢的三分之一,但钢非常结实。在轻得多的车身结构中,铝具有相对更好的车身强度。而且,铝本质上具有更强的抗腐蚀性。

然而,完全投向铝材汽车车身,却没那么简单。首先铝的成本显然更高,但这并不是无法攻克的难题,因为消费者们愿意付出更高的价格,购买在耗油上回报更为丰厚的汽车。也许更重要的一点是,应用于钢铁的焊接工艺还无法直接应用到铝的工艺上来。

和钢铁相比,铝的熔点要低得多,而导热系数更高。这就意味着,传统的焊接技术很可能会破坏护板。而且,护板的氧化铝表面会导致焊接不牢、抗疲劳强度比较低,造成潜在的安全隐患。

焊接成本也高得多,因为铝的导电率很高,电流需要量也就会增加。还有,铝表面形成的具有高抗腐蚀性的氧化铝,在焊接过程反而成了缺点。因为,焊接过程中氧化物会迅速波及到点焊嘴,降低了使用寿命,因而又增加的焊接成本。

随着对接合法技术的关注越来越多,有四种方法可以考虑:粘合剂、自冲铆接术、铆接、和流钻螺丝。2013年Alcoa公司演示了普通方法的特性和接触电焊。研究表明,尽管期望很高,但是虽然所有方法都具有高机械性能,但消耗成本却更高。

除此之外,性能参数具有相对优势,比如表层呈现需要(除了粘合剂)、自动化潜力、锯条速度、与粘合剂的兼容性调整精度。优于接触电焊的一点是,所有机械替代品都可以与异质材料相接合,比如把铝接合到钢上,把铝接合到复合材料上。

自冲铆接术遥遥领先

在最常用的接合法中,自冲铆接术是迄今为止采用最为广泛的一种方法。它非常强大,足以接合结构构件。它具有高度自动化的能力,足以满足汽车制造业的各种要求。

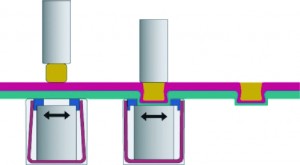

自冲铆接术是单步式技术,它将管型铆钉穿进双层材料。自冲铆钉冲进上层材料,此时模具会将它在下层材料内扩张爆发,从而形成一个扣紧的机械接头。正如其名,不需要预钻孔,而且可以在一个冲程内形成一个高强度接头。对预涂层材料几乎没有什么损害。

自冲铆接技术比其他替代接合法拥有诸多优点。它所提供的高强接头非常适合目测。它可以再生,而且不需要预钻孔。接头是防水密封的。它可以接合金属材质、非金属材质,可以扣紧不同类金属。它也可以适合用于不同材料强度和厚度,既能满足手工装配的需求,也能满足最为自动化的处理。自冲铆接术可用于各种结构,从便携式步枪到多头式自动化工具,可以是电动的、气动的或是液压驱动的。

供应商还提供正确使用自冲铆接术的技巧,而且还有铆钉插入方向的参考,材料的薄厚会影响结果。最好的接合,就是将自冲铆钉从薄的材料冲进厚的材料,从硬的材料进入软的材料。

铝身自冲铆接术早就被一些有名的企业所应用,比如捷豹路虎和奥迪。捷豹XJ,XK和新款F-型都是有铝材制成的,并用自冲铆接术来装配的,比如最新款路虎揽胜。在这方面,奥迪将自冲铆接术用于A8和A2车型上。

HSPR & Riveset self-pierce technology

自冲铆接术的一个代表就是Henrob,它的客户中有大名鼎鼎的宝马、奥迪、捷豹、沃尔沃、梅赛德斯和现代。1994年,奥迪公司就将Henrob公司的预夹紧自冲铆接系统,用于大部分奥迪A8单个接点。1999年,同样的系统应用于奥迪A2的各个组件。Henrob技术在捷豹车上也是显而易见的,与2001年首次将自冲系统应用于铝身X350汽车,是由Henrob开发,并使用川崎机器人操作。当2005年,系统被重新评定其价值时,捷豹就下结论说,自冲铆接术在铝的接合方面仍然是最佳方法。

对Henrob自冲铆接术,HSPR承诺循环时间快、低耗能,而且可以在涂层或喷漆结束之后使用,而不会造成实质上的损坏。进程可以高度重复,可立即用于自动化铆钉进给,从而进行持续生产。

自冲铆接术另一个代表就是Bollhoff,提供可适用于铝(加压铸成的、冲压的,片状的),还有钢,以及不同种类的混合材料,比如镁、铜、胶片金属网、塑料和夹层材料。Bollhoff说,还可以接合每个1.0毫米厚的钢片,或者每个3.0毫米厚的铝片。Rivset将来接合组合材料,包括:1.2毫米的铝片之间夹上1.0毫米的钢片;或者1.5毫米的镁片之间夹上1.2毫米的铝片;或2.0毫米的铝片之间夹上2.0毫米的塑料;或在3.0毫米的铝片之间夹上3.0毫米的塑料;或在铝片之间夹上粘合剂夹层。

Bollhoff的Rivset系统目前已经有了第二代,在接合混合材料与高强钢(HSS)的过程中能够保证节省一半的时间。它根据设计工具,能使一个周期时间限制在1.5秒之内,并能把铆钉的长度控制在±0.25毫米范围内。而且,Bollhoff说,最佳配置管理,在尽可能满足客户要求的情况下,保证低成本投资。

设计工具大小和重量被降低,机器人的负载有80公斤,然而却能提供最大撑力达78公吨。该工具具有C-框架设计,焊缝厚度为500毫米标准值,或在轻型框架设计里,厚度达750毫米,在把工具定位在汽车车身构架里面或周围时,具有超强的灵活性。该工具是液压驱动,拥有最大限度延长使用寿命的设计,以及非常低的维护成本。

Bollhoff的工具每分钟可以完成60个铆钉,存储能力在大约15,000个铆钉左右。控制系统提供的局部硬件配置上有着机器零件中央控制,上面的开放式接口可以支持典型汽车生产机器人通用的所有协议标准。选择项中就有平板电脑,通过触屏为操作员提供局部控制,而通过手动控制则可以完全可视操作过程。

控制系统还可以把多重自冲铆接系统的过程数据呈现到中央控制系统,并进行分析和存档,保证生产过程所有数据保存完好,并实现车辆使用期内的可追溯性。Henrob和Bollhoff的自冲铆接工具里都有监测系统,在铆接过程中追踪推动和冲压进程。把结果拿来与预定义参考进行比较,来判定接合是否合格,为持续提高驾驶的质量控制提供有利的工具。

由于ClinchRivet铆接特别适合非常薄的材质,而且接合非常牢固,公司称,ClinchRivet铆接要比自冲铆接在抗拉强度和切变强度方面都优越得多。ClinchRivet铆接是通过将成型铆钉牢牢固定在接合处而获得高强度值的,而且在深拉成型的过程中,将金属薄片固定在颈区。

Tox称,封闭的铆钉形状,与半敞开的自冲铆接相比,拥有诸多好处。比如不需要任何粘合剂,也不会产生能导致腐蚀的气泡。Tox 还强调说,ClinchRivet铆接对消极产品影响不很敏感,比如板材之间的空隙、错边,以及粘合剂的使用。如果冲孔面脱模机的力量足够,金属片之间的缝隙不会影响到接头强度。

对于汽车制造应用方面,Tox推出一个有着铆钉供应模块的机械单位。供应模块的存储管理大概装有600个铆钉,机械单位在需要时与存储对接,装入200个铆钉。模块设计可以又快又简单地交换组件。

至于自冲监控选项,Tox提供全程监控功能,压力传感器会持续测量结合全过程中的挤压力,还有一个形成传感器监控冲压全程。这些参数可以与质料、金属片厚度、层数结合起来,提供所有质量和追溯性信息。

对铆钉工艺,Tox的奉献还有Round Joint,即用一个圆冲子冲压材料进到模腔从而完成接合。随着压力的增大,冲孔面材料在模壁材料内向外蔓延。Round Joint与点焊相比,可以节省30-60%的成本,而且可以达到点焊70%的静力强度——不需要任何螺丝或铆钉。

Tox铆接工艺用于汽车制造业的方方面面,最为出名的当属奥迪TT。Round Joint是在TT开发阶段才被注意到,并在生产方案里被选为有效而经济的一种方法。在随后的双门跑车和敞篷车更迭过程中,Tox铆接工艺被广泛应用,通常在高自动化的机械单元里与涂胶相结合。

挑战仍然存在

以上讨论中,贯穿所有例子的主线显示,我们正在的探讨的车辆并不是大销量车型。因此,也许这就是为什么人们怀疑使用铝材的可行性问题。但是情况发生转机,福特公司2015年将推出F-150皮卡车,这个车型将会使用这种材质。与年销量在10,000到15,000辆的豪华轿车相比,F系列皮卡车2013年的销量就突破760,000辆。这将完全颠覆此前人们对铝应用于汽车制造上的怀疑。

但这并不能说明战胜了挑战。焊接工艺的大优点就在于在生产线上的灵活性,多个平台在同一个生产线上同时进行装配。2013年演示表演上,Alcoa就指出,铝材装配线倾向于应对单一平台。目前还需要很长时间,才能出现自冲铆接或铆钉工艺装配线,用以生产多平台、铝钢车辆单一平台,或者能够组装混合材质、多平台车辆的生产线。而目前的电焊工艺,多模型可以在一个生产线里流水作业,而且每个焊枪可以不断变换焊接任务,适应不同车辆要求。OEM制造商可以完成仪表更换,也不需要因为更换工具而停工或增加资本成本。接合法工艺却很难达到这样的灵活性。

同时,通用汽车正在努力获得铝材焊接技术专利。公司称,这种焊接要比传统技术功能强大得多。2012年底,当这种技术刚走入公众视野,通用公司就在估算专利技术能从车辆上减轻近1公斤的铆钉。这或许简化了铝材零部件使用期限内的循环利用。而且,通用之前发布声明,他们愿意将此新的焊接技术用于其他制造业。

正如前面提到,福特F-150即将力挽狂澜,铝材车体结构应用于销售量大的平台。但是,行业内存在的问题是,如何将这种思潮延伸到大范围的批量生产车辆,以及多平台装配线上。正如在奥迪TT所体现出的,我们需要整合一系列不同的结合方法,并着眼于如何以最佳的方法将他们整合到汽车装配工艺当中。