这家德国汽车制造商,正在向阿拉巴马州的工厂里引进新的车型,包括C级轿车

如果你去阿拉巴马州的塔斯卡卢萨观光,在当地景点项目中就有梅赛德斯奔驰工厂万斯生产线的观光。在1997年开厂的时候,这个价值3亿美元的基地,为全球市场每年生产65,000台M-级越野车。但是需求,尤其是美国,远大于预期。就在开厂两年之后,又投资0.8亿美元,是生产力达到80,000台。

但是R-级跨界运动旅行车和GL-级越野车,是定于2000年开始生产。另外6亿美元的注资,使其规模、生产力和人力都翻番。去年,利用柔性生产技术生产大约180,000辆汽车(M-R-GL级)。第一家工厂占地大约120万平方英尺 — 目前拥有两家工厂,总面积超过370万平方英尺(350,700平方米)。

2011年,梅赛德斯公司宣布要在阿拉巴马州投产C-级轿车,另有第五个车型即将宣布。

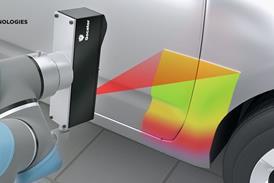

C-级车型对这个工厂来说是个全新的挑战。奔驰美国国际公司总裁Jason Hoff说,“C-级轿车和工厂之前生产的三个车型完全不同,它使用的材料和内部组装都不一样,是对我们生产理念的挑战和颠覆。材料和焊接技术是我们眼前面临的难题。”

投资培训

为了准备启动C-级轿车,车身制造、维修和工程的试验团队成员们花费几个月的时间,在布莱梅、德芬根(德国)和东伦敦(南非)的梅赛德斯-奔驰工厂接受生产技术培训。Hoff解释说,“培训一直是制造C-级轿车准备阶段重要部分,包括制造所必需的新技术、复杂技术。”

“制造C-级轿车需要新的材料,比如金属钢板、高强度钢(HSS)、金属铝板、压铸铝和挤制铝材。这些材料要通过点焊、粘合剂、激光接缝、激光焊、惰性气体保护焊、铆钉、冲击螺栓、流钻螺丝和铆钉接头的结合完成。大部分接合技术对奔驰美国国际公司都是新技术,对戴姆勒公司来说有许多也是新技术。”事实上,在布莱梅工厂生产C-级轿车一段时间本身就是优势。“这两个基地如出一辙,因为两个工厂的生产工序是同时制定的计划。

据Hoff所说,一些团队成员在德国数周,观察和学习如何制造C-级轿车,以便把知识带回去培训其他人。一共有超过每周2,000人次在德国学习生产C-级轿车所需专业技能。

“这些年来,我们与德国同事们一同实现了我们的目标。今天,奔驰美国国际公司 — 他们中的许多人是土生阿拉巴马人 — 在进行自身业务操作过程中,支持和引领其他工厂进行培训。我们与德国同僚和C-级生产网络深深交织在一起。我们从全局流程中大受裨益,包括质量、生产和投资计划、采购和全球框架。同时,我们工厂还有责任实施我们的生产计划,管理地方供应商,以及雇佣和培训1,000团队成员加入制造C-级轿车和其他产品的组织当中。”

“培训一直是制造C-级轿车准备阶段的重要部分,包括制造所必需的新技术、复杂技术。”

— 奔驰美国国际公司总裁兼首席执行官Jason Hoff

“我们正处于生产试作时期,计划在2014年春季末制造第一台面向顾客的汽车。奔驰美国国际公司指挥生产试作,验证我们制造汽车的加工能力 — 我们制造测试车来确保我们的员工、我们的方法和标准都已成型,使每一次的生产都是同样标准。”

万斯的所有操作都在同一个地方进行。有一个汽车车体修理厂,内部分成多块。M-级汽车和GL-级在一个区域制造;R-级在另个区域制造;而C-级又独占一处。工厂里只有一个喷漆车间,为所有的汽车喷漆。而到了组装部分,则分成两部分。第一组装车间里,组装C-级轿车;第二组装车间组装越野车。Hoff说,“我们在大约一年半之前关掉了第一组装车间,进行彻底返修。因为C-级轿车是一个完全不同的平台,而我们目前只制造运动型多功能车,所以第一组装车间需要脱胎换骨了。

“我们在车身和喷漆车间实行两班制运行,但是第二组装车间实行三班制模式。当C-级轿车开始投产,我们将实施两班制模式。今年年末,喷漆会从两班制变成三班制。这些举动都是有助于优化我们的生产力。”

尽管M-级和R-级轿车属不同平台,但是它们都是单片式汽车车身设计。第一站在发动机室里贴上条形码标签,这个标签里涵括有关汽车VIN码等所有生产信息。然后,车身部件会来到合装系统,‘PLUS’电脑系统会读出条形码并命令机器人,这些都包括写在后地板上的VIN码里面。每个生产出来的汽车都有独一无二的序列。一旦机器人把各部件放入框架站,通过精密的焊接把车体部件组装在一起。

Hoff说,“由于今天我们的产品技术日益升级,以及新产品越发复杂,工厂越来越多地使用自动化。我们工厂们目前拥有大约1,300个机器人,其中大约1,150个应用于汽车车体修理厂,而之前只有60个。现在可以保证重复性和一致性。”

在横穿喷漆车间之后,车身以固定顺序被安放。安放车身的顺序与准时化顺序(JIS) 生产相一致。控制部分会向分离库发信号,把一部车发到组装车间。非常独特的是,同时会向供货部门发出即时信号,提供汽车零部件。这些零部件与车身同时到达组装线。从分离库到组装车间,需要135分钟。组装车间拥有六个裁切线、四个最终装配线、门套线、发动机和底架线、离线质量测试,以及一个修理区域。生产线在东面和西面运行,大多数时间汽车都面向同一个方向。

很显然,这些操作都是耗能的。生产全程所需能源约为4,200万瓦特(大致是8,400个标准家庭用量)。在万斯,这由位于两个工厂中间的能源中心提供。中心实行三班制倒班,保证制造过程中所需用电、天然气、压缩空气和各种水源。

The Tuscaloosa facility now covers more than 4m sq.ft

The Tuscaloosa facility now covers more than 4m sq.ft即时供货方法包括新的物流中心,为组装车间提供运转两小时的存货,汽车车身修理车间是三个小时,而对生产线是随时供货。当需要额外存货,自动化系统会下达补给命令,马上送递。

阿拉巴马的改变还包括物流计划。一月份,塔斯卡卢萨工厂正式启动耗资7000万美元的物流中心,使奔驰美国国际公司的物流运作实现一体化,每天生产近290万台汽车。正式取名为梅赛德斯-奔驰物流中心,占地915,000平方英尺,与第二组装车间规模一样大。这个额外占地使塔斯卡卢萨工厂超过400万平方英尺。

Hoff补充说,“物流中心有近600名员工,包括了奔驰美国国际公司的一些成员、承包商和服务供应商。奔驰美国国际公司预计每天有240个厂内货车,运送近20,000个箱子,更好地便利了货车运输出入工厂。

“从中心运出的部件要经过连接现有工厂的隧道。随着数量的提高,我们还探索出许多物流理念,比如无人驾驶运输车辆。物流中心拥有11英里的货架,能有效利用高层空间,可提供378个员工停车位,和400个货车位。”

巨大的一步

塔斯卡卢萨工厂的建立,已不是原来日产65,000台车辆的水平所能想象的了。Hoff说,“我们对已经取得的成就感到非常骄傲,我们宣布要在北美建立梅赛德斯-奔驰以来,已经历了20年的时光。我们还处在全力发展中 — 不仅是生产量,而且是在工厂员工数量和规模上。

“二十年前,没有人能想象到奔驰美国国际公司会取得今天的成绩 — 重要资产投资和对我们区域产生的影响都是大受瞩目。同样重要的是,我们工厂还改变了许多人的生活方式,包括我们团队成员的生活也发生的大的变化。他们对公司20年的奉献才造就了今天的成功,我非常感谢他们一直致力于我们的事业:制造最棒的车辆,发扬团队协作。”