La industria automotriz del sudeste asiático, que ya es un centro de fabricación dinámico y de rápido crecimiento, está encontrando nuevas oportunidades gracias al crecimiento de la producción de baterías y vehículos híbridos

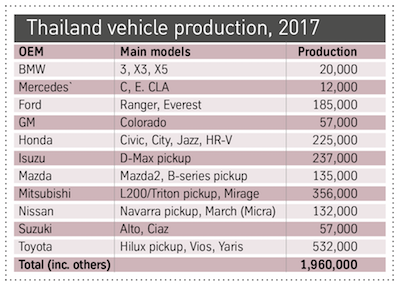

Dos naciones dominan la producción de vehículos en el sudeste asiático, estas son Tailandia (cerca de 2 millones de unidades anuales) e Indonesia (alrededor de 1.1 millones de unidades anuales). Malasia es un país con producción media (cerca de medio millón anual) y se produce un volumen menor en las Filipinas (150,000 anuales). Para completar el grupo aparece Vietnam.La gran mayoría de vehículos fabricados en la región se producen en fábricas propiedad de, o en operaciones afiliadas con, compañías automotrices japonesas, o en operaciones de ensamblado de algunas compañías europeas, principalmente BMW, Mercedes y Volkswagen. Solo en Malasia hay tres compañías automotrices nacionales, aunque una (Proton) es ahora 49.9% propiedad del grupo chino Geely, y la otra (Perodua) es parcialmente propiedad de Daihatsu y depende en gran parte de la tecnología de Daihatsu/Toyota.El siguiente texto cubre los desarrollos recientes principales en la fabricación automotriz de cada país. TailandiaTailandia ha sido el principal centro de producción para las camionetas pickup de 1 tonelada de las compañías automotrices japonesas, notablemente la Mitsubishi Triton/L200, la Toyoya Hilux, la Isuzu D-Max y la serie Mazda B. Una parte de la producción de pickups se ha trasladado fuera de Tailandia, con Nissan produciendo ahora la Navara en España, Argentina, México y también Sudáfrica. Además, la variedad de vehículos fabricados en Tailandia está creciendo, dentro de los nuevos modelos a fabricarse allí habrá una versión local del compacto Toyota C-HR que hasta ahora se fabricaba en Japón y Turquía.Nissan y Honda también están diversificando su producción de baterías y vehículos eléctricos en Tailandia. Nissan inaugurará una fábrica en el distrito Bang Sao Thing para fabricar vehículos eléctricos utilizando su tecnología ePower, incluyendo producción local de baterías. Honda hará lo mismo en sus plantas de Ayutthaya y Prachin Buri. Nissan invertirá alrededor de 1 millón de baht ($318 millones) y Honda casi la mitad de este monto en sus nuevas plantas. La fábrica de Honda en Prachin Buri es supuestamente la más tecnológicamente avanzada, utilizando una configuración de celdas móviles que Honda llama Línea Revolucionaria de Ensamblado de Celdas (ARC). Esta es un híbrido entre una línea convencional y celdas de ensamblado en las que los empleados tienen que cumplir una variedad de tareas en sus celdas, en lugar de llevar a cabo una tarea específica en cada etapa de la línea tradicional. Honda afirma que esta configuración es casi 10% más efectiva (por ejemplo, más veloz) que una línea convencional. Es indispensable para el sistema entregar las partes correctas directamente a cada ubicación de ensamblado, ahorrándoles a los empleados tiempo que emplearían buscando la parte correcta en las cajas de partes junto a la línea. En este sistema los empleados también son más versátiles y capaces de llevar a cabo una variedad de tareas a lo largo de la fábrica, mejorando la productividad y flexibilidad. La planta produce hasta 120,000 unidades anuales (poco más de un cuarto de la capacidad total de Honda de 420,000 unidades anuales en el país.) El modelo principal fabricado en esta planta es el Civic.Otro fabricante de partes originales japonés, Mazda, ha invertido mucho en tecnología de mecanizado de motores, expandiendo su producción de cadenas cinemáticas en Tailandia. Se invertirán alrededor de 22 mil millones de baht en nuevas líneas de mecanizado para cabezales y bloques de los motores SkyActiv a gasóleo y gasolina, que son utilizados de forma local y en otras operaciones de Mazda en la región. Esto ha provocado un aumento en la producción de motores de 30,000 a 100,000 anuales. Cerca del 30% de estos motores son exportados, como también alrededor del 80% de las transmisiones fabricadas en el país.Mientras tanto, BMW producirá baterías PHEV en el país desde 2019 para su uso en el reducido número de BMWs fabricados allí. La producción en Tailandia del fabricante de vehículos aumentará pronto, ya que el X5 se fabricará allí desde kits de Estados Unidos para enviar a China como modelos CBU. Esto le permitirá a BMW evitar los impuestos de China a vehículos fabricados en Estados Unidos. Se espera que hasta 20,000 X5 se fabriquen en Tailandia bajo este acuerdo y Mercedes seguirá una estrategia similar a la de BMW, invirtiendo alrededor de €100 millones ($113 millones) para fabricar baterías híbridas en el país, para su uso en los modelos C, E, S y GLE ensamblados en el país.Mientras que los japoneses han sido grandes productores en Tailandia durante muchos años y las marcas europeas de lujo han tenido operaciones de ensamblado de bajo volumen durante algún tiempo, los chinos se están activando en el país. Por ejemplo, a fines de 2017, SAIC inauguró su segunda planta tailandesa y ahora puede fabricar más de 100,000 modelos marca MG en el país, principalmente para los varios mercados de conducción a la derecha de la región, como también un pequeño monto que se exporta al Reino Unido.

TailandiaTailandia ha sido el principal centro de producción para las camionetas pickup de 1 tonelada de las compañías automotrices japonesas, notablemente la Mitsubishi Triton/L200, la Toyoya Hilux, la Isuzu D-Max y la serie Mazda B. Una parte de la producción de pickups se ha trasladado fuera de Tailandia, con Nissan produciendo ahora la Navara en España, Argentina, México y también Sudáfrica. Además, la variedad de vehículos fabricados en Tailandia está creciendo, dentro de los nuevos modelos a fabricarse allí habrá una versión local del compacto Toyota C-HR que hasta ahora se fabricaba en Japón y Turquía.Nissan y Honda también están diversificando su producción de baterías y vehículos eléctricos en Tailandia. Nissan inaugurará una fábrica en el distrito Bang Sao Thing para fabricar vehículos eléctricos utilizando su tecnología ePower, incluyendo producción local de baterías. Honda hará lo mismo en sus plantas de Ayutthaya y Prachin Buri. Nissan invertirá alrededor de 1 millón de baht ($318 millones) y Honda casi la mitad de este monto en sus nuevas plantas. La fábrica de Honda en Prachin Buri es supuestamente la más tecnológicamente avanzada, utilizando una configuración de celdas móviles que Honda llama Línea Revolucionaria de Ensamblado de Celdas (ARC). Esta es un híbrido entre una línea convencional y celdas de ensamblado en las que los empleados tienen que cumplir una variedad de tareas en sus celdas, en lugar de llevar a cabo una tarea específica en cada etapa de la línea tradicional. Honda afirma que esta configuración es casi 10% más efectiva (por ejemplo, más veloz) que una línea convencional. Es indispensable para el sistema entregar las partes correctas directamente a cada ubicación de ensamblado, ahorrándoles a los empleados tiempo que emplearían buscando la parte correcta en las cajas de partes junto a la línea. En este sistema los empleados también son más versátiles y capaces de llevar a cabo una variedad de tareas a lo largo de la fábrica, mejorando la productividad y flexibilidad. La planta produce hasta 120,000 unidades anuales (poco más de un cuarto de la capacidad total de Honda de 420,000 unidades anuales en el país.) El modelo principal fabricado en esta planta es el Civic.Otro fabricante de partes originales japonés, Mazda, ha invertido mucho en tecnología de mecanizado de motores, expandiendo su producción de cadenas cinemáticas en Tailandia. Se invertirán alrededor de 22 mil millones de baht en nuevas líneas de mecanizado para cabezales y bloques de los motores SkyActiv a gasóleo y gasolina, que son utilizados de forma local y en otras operaciones de Mazda en la región. Esto ha provocado un aumento en la producción de motores de 30,000 a 100,000 anuales. Cerca del 30% de estos motores son exportados, como también alrededor del 80% de las transmisiones fabricadas en el país.Mientras tanto, BMW producirá baterías PHEV en el país desde 2019 para su uso en el reducido número de BMWs fabricados allí. La producción en Tailandia del fabricante de vehículos aumentará pronto, ya que el X5 se fabricará allí desde kits de Estados Unidos para enviar a China como modelos CBU. Esto le permitirá a BMW evitar los impuestos de China a vehículos fabricados en Estados Unidos. Se espera que hasta 20,000 X5 se fabriquen en Tailandia bajo este acuerdo y Mercedes seguirá una estrategia similar a la de BMW, invirtiendo alrededor de €100 millones ($113 millones) para fabricar baterías híbridas en el país, para su uso en los modelos C, E, S y GLE ensamblados en el país.Mientras que los japoneses han sido grandes productores en Tailandia durante muchos años y las marcas europeas de lujo han tenido operaciones de ensamblado de bajo volumen durante algún tiempo, los chinos se están activando en el país. Por ejemplo, a fines de 2017, SAIC inauguró su segunda planta tailandesa y ahora puede fabricar más de 100,000 modelos marca MG en el país, principalmente para los varios mercados de conducción a la derecha de la región, como también un pequeño monto que se exporta al Reino Unido. IndonesiaEste es uno de los mayores mercados regionales y ubicaciones de producción, con una sólida y creciente tasa de exportación. Por ejemplo, Mitsubishi exporta el compacto Xpander MPV desde su planta en Bekasi a las Filipinas, con un volumen meta de 30,000 unidades para 2018. Las exportaciones también se realizarán a Tailandia (6,000 en 2018) y a Vietnam (1,000 de meta en 2018). También se espera que el modelo se exporte a Oriente Medio y en todo África en 2019, con entre 30,000 y 50,000 a colocarse para exportación a los mercados ASEAN. La producción total de Xpander debería alcanzar los 120,000 en el actual año fiscal, aumentando a 150,000 el próximo año. La capacidad máxima actual es de 160,000 unidades anuales, luego de una inversión reciente total de 4 mil millones de yenes ($34 millones). Los motores provienen de una planta Nissan en Indonesia y contribuyen al porcentaje de 80% de contenido local.Toyota también se está expandiendo en Indonesia, hoy en día principalmente mediante el afiliado de su subsidiaria Daihatsu en Indonesia, Astra. Se está expandiendo la capacidad de producción para fabricar el SUV Rush, que es un Daihatsu Terios con otra denominación. Las exportaciones del Rush a las Filipinas han comenzado y más mercados recibirán el modelo en los próximos años.Toyota tiene cinco plantas en Indonesia, todas cerca de Jakarta. Dos plantas de automóviles en Karawang, un planta de motores a gasolina también en Karawang y dos fábricas en Sunter, una que fabrica motores a gasolina y otra que fabrica piezas plegadas y piezas moldeadas. Otros modelos fabricados en Indonesia incluyen al Toyota Sigra, destacado por poseer un 94% de contenido local, y los modelos gemelos Daihatsu Ayla y Toyota Agya (similar en tamaño al Aygo europeo), que también son fabricados por Astra Daihatsu. Al igual que los japoneses que expanden su producción en Indonesia, los chinos han invertido allí, con Wuling inaugurando una planta de $700 millones en 2017 y DFSK Motors construyendo una nueva planta con una inversión de $150 millones.Honda tiene una gran operación en el país, produciendo siete modelos en dos fábricas en Karawang, Java occidental, con una capacidad anual total de 200,000 vehículos. Su gama de producción consiste del Mobilio, BR-V, HR-V, Jazz (Fit), Brio RS, Brio Satay y CR-V. La planta también es un centro de suministro de componentes clave para toda la red Honda, con componentes que van a operaciones Honda en otras ubicaciones ASEAN, como también en la India, Pakistán, América Latina y Japón. Honda también alcanza un porcentaje de contenido local del 87% en sus modelos fabricados en Indonesia. El creciente sector de la fabricación automotriz también está impulsando al sector de componentes del país, especialmente a las operaciones locales de grandes compañías japonesas. Un buen ejemplo es la compañía siderúrgica Krakatau Nippon Steel Sumikin (una empresa conjunta japonesa-indonesia), que abrió un molino de $300 millones en Cilegon, Java noroeste, en agosto de 2018, con una capacidad anual inicial de 120,000 toneladas de acero resistente anticorrosivo, aunque se espera que la capacidad anual alcance 480,000 toneladas cuando la planta esté totalmente operativa.MalasiaAquí los principales productores son Perodua (que ahora depende en gran parte de la tecnología de Daihatsu y Toyota) y Proton, que ahora es 49.9% propiedad de Geely. La subsidiaria sueca de Geely, Volvo, ha tenido una pequeña planta de ensamblado en el país durante algunos años, y ahora se está expandiendo. Notablemente, esto incluirá algunas exportaciones del S90 ensamblado en Malasia para Taiwan. Otras exportaciones están planeadas para Indonesia, las Filipinas, Taiwan, Vietnam y Birmania. La producción es de bajo volumen, se esperan 4,000 unidades en 2018, aumentando a 6,000 en 2019. Todos son modelos CKD, que utilizan kits procedentes de Europa, con la gama actual ensamblada consistiendo del V40, S60/V60, XC60, XC90 y el S90.La operación de Proton se encuentra en una encrucijada, enfrentando problemas económicos provocados por su alto porcentaje de los caros recursos locales. Proton le dijo a sus proveedores que los precios locales son 30% más altos que los precios disponibles de forma internacional. Además de enfrentar un costo de suministro mayor al ideal, los volúmenes de producción han caído, con la producción local cayendo a 70,000 en 2017, de 200,000 hace unos años. Esta caída ha contribuido al inminente cierre de la planta Shah Alam, la producción se trasladará a Tanjung Malim en 2019, luego de invertir allí RM1.2 mil millones.Bajo Geely, a Proton se le encargó subir nuevamente la producción anual a 200,000 para 2023 y a 400,000 en diez años, mitad que será para exportar, aunque los mercados a los cuales se exportará aún no se han definido.Proton también producirá modelos Geely de aquí en adelante, el primero será el SUV Boyue que primero se importará, para luego comenzar a ensamblarse en Tanjung Malim desde 2019. Proton también será el centro de producción para todos los Geely Boyue de conducción a la derecha, como también del SUV Proton X70. Este comenzará su vida como un modelo CBU producido por Geely en China, mientras que la producción en Malasia comenzará a mediados de 2019. Inicialmente contendrá un contenido local del 30%. Además, se espera que plantas de producción marca Proton abran en China como parte de los planes de expansión a futuro de Geely.

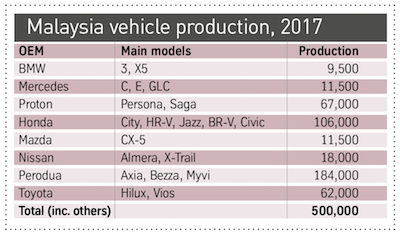

IndonesiaEste es uno de los mayores mercados regionales y ubicaciones de producción, con una sólida y creciente tasa de exportación. Por ejemplo, Mitsubishi exporta el compacto Xpander MPV desde su planta en Bekasi a las Filipinas, con un volumen meta de 30,000 unidades para 2018. Las exportaciones también se realizarán a Tailandia (6,000 en 2018) y a Vietnam (1,000 de meta en 2018). También se espera que el modelo se exporte a Oriente Medio y en todo África en 2019, con entre 30,000 y 50,000 a colocarse para exportación a los mercados ASEAN. La producción total de Xpander debería alcanzar los 120,000 en el actual año fiscal, aumentando a 150,000 el próximo año. La capacidad máxima actual es de 160,000 unidades anuales, luego de una inversión reciente total de 4 mil millones de yenes ($34 millones). Los motores provienen de una planta Nissan en Indonesia y contribuyen al porcentaje de 80% de contenido local.Toyota también se está expandiendo en Indonesia, hoy en día principalmente mediante el afiliado de su subsidiaria Daihatsu en Indonesia, Astra. Se está expandiendo la capacidad de producción para fabricar el SUV Rush, que es un Daihatsu Terios con otra denominación. Las exportaciones del Rush a las Filipinas han comenzado y más mercados recibirán el modelo en los próximos años.Toyota tiene cinco plantas en Indonesia, todas cerca de Jakarta. Dos plantas de automóviles en Karawang, un planta de motores a gasolina también en Karawang y dos fábricas en Sunter, una que fabrica motores a gasolina y otra que fabrica piezas plegadas y piezas moldeadas. Otros modelos fabricados en Indonesia incluyen al Toyota Sigra, destacado por poseer un 94% de contenido local, y los modelos gemelos Daihatsu Ayla y Toyota Agya (similar en tamaño al Aygo europeo), que también son fabricados por Astra Daihatsu. Al igual que los japoneses que expanden su producción en Indonesia, los chinos han invertido allí, con Wuling inaugurando una planta de $700 millones en 2017 y DFSK Motors construyendo una nueva planta con una inversión de $150 millones.Honda tiene una gran operación en el país, produciendo siete modelos en dos fábricas en Karawang, Java occidental, con una capacidad anual total de 200,000 vehículos. Su gama de producción consiste del Mobilio, BR-V, HR-V, Jazz (Fit), Brio RS, Brio Satay y CR-V. La planta también es un centro de suministro de componentes clave para toda la red Honda, con componentes que van a operaciones Honda en otras ubicaciones ASEAN, como también en la India, Pakistán, América Latina y Japón. Honda también alcanza un porcentaje de contenido local del 87% en sus modelos fabricados en Indonesia. El creciente sector de la fabricación automotriz también está impulsando al sector de componentes del país, especialmente a las operaciones locales de grandes compañías japonesas. Un buen ejemplo es la compañía siderúrgica Krakatau Nippon Steel Sumikin (una empresa conjunta japonesa-indonesia), que abrió un molino de $300 millones en Cilegon, Java noroeste, en agosto de 2018, con una capacidad anual inicial de 120,000 toneladas de acero resistente anticorrosivo, aunque se espera que la capacidad anual alcance 480,000 toneladas cuando la planta esté totalmente operativa.MalasiaAquí los principales productores son Perodua (que ahora depende en gran parte de la tecnología de Daihatsu y Toyota) y Proton, que ahora es 49.9% propiedad de Geely. La subsidiaria sueca de Geely, Volvo, ha tenido una pequeña planta de ensamblado en el país durante algunos años, y ahora se está expandiendo. Notablemente, esto incluirá algunas exportaciones del S90 ensamblado en Malasia para Taiwan. Otras exportaciones están planeadas para Indonesia, las Filipinas, Taiwan, Vietnam y Birmania. La producción es de bajo volumen, se esperan 4,000 unidades en 2018, aumentando a 6,000 en 2019. Todos son modelos CKD, que utilizan kits procedentes de Europa, con la gama actual ensamblada consistiendo del V40, S60/V60, XC60, XC90 y el S90.La operación de Proton se encuentra en una encrucijada, enfrentando problemas económicos provocados por su alto porcentaje de los caros recursos locales. Proton le dijo a sus proveedores que los precios locales son 30% más altos que los precios disponibles de forma internacional. Además de enfrentar un costo de suministro mayor al ideal, los volúmenes de producción han caído, con la producción local cayendo a 70,000 en 2017, de 200,000 hace unos años. Esta caída ha contribuido al inminente cierre de la planta Shah Alam, la producción se trasladará a Tanjung Malim en 2019, luego de invertir allí RM1.2 mil millones.Bajo Geely, a Proton se le encargó subir nuevamente la producción anual a 200,000 para 2023 y a 400,000 en diez años, mitad que será para exportar, aunque los mercados a los cuales se exportará aún no se han definido.Proton también producirá modelos Geely de aquí en adelante, el primero será el SUV Boyue que primero se importará, para luego comenzar a ensamblarse en Tanjung Malim desde 2019. Proton también será el centro de producción para todos los Geely Boyue de conducción a la derecha, como también del SUV Proton X70. Este comenzará su vida como un modelo CBU producido por Geely en China, mientras que la producción en Malasia comenzará a mediados de 2019. Inicialmente contendrá un contenido local del 30%. Además, se espera que plantas de producción marca Proton abran en China como parte de los planes de expansión a futuro de Geely.

Proton se desarrolló inicialmente como una compañía automotriz nacional, pero a pesar del deseo del gobierno por una compañía automotriz nacional triunfante, Proton no se desarrolló lo suficiente y sin Geely habría tenido un futuro dudoso. Una segunda compañía nacional, Perodua, también ha emergido, pero es 32% propiedad de inversores internacionales, el mercado malasio, y los inversores nacionales no son suficientes para permitir que una compañía automotriz integral desarrolle un modelo independiente que sea internacionalmente competitivo. Perodua se enfoca en automóviles pequeños, fabricando alrededor de 200,000 unidades anuales, debido a este enfoque, su asociación con Daihatsu es razonable y lógica.Además, Toyota inauguró una planta en Malasia en mayo de 2016, con una capacidad inicial de 50,000 unidades anuales. Ahora, esta cifra se va a duplicar y fabricará vehículos eléctricos desde fines de 2019 luego de una inversión de $489 millones, momento en que a la planta inicial se le adjudicarán vehículos comerciales con unidades de potencia ICE. En el período provisional, los Yaris se ensamblarán desde kits CKD.BMW también tiene una operación de ensamblado de bajo volumen en el país, produciendo los Mini de 5 puertas, Mini Countryman, 330e, 530e, X5 xDrive40e t 740Le, los modelos más pequeños utilizarán motores ensamblados localmente, esto es a pequeña escala, la capacidad ha estado históricamente limitada a 10,000 unidades anuales pero se espera que se duplique en los próximos años. Algunos de los Mini son exportados de forma regional incluyendo a Tailandia, otras compañías alemanas, notablemente Mercedes y Volkswagen, también ensamblan en Malasia: Mercedes produce 12 modelos, mientras tanto Volkswagen produce los sedán Passat y Vento, todos son unidades CKD.

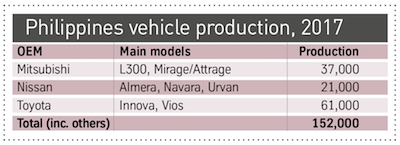

Proton se desarrolló inicialmente como una compañía automotriz nacional, pero a pesar del deseo del gobierno por una compañía automotriz nacional triunfante, Proton no se desarrolló lo suficiente y sin Geely habría tenido un futuro dudoso. Una segunda compañía nacional, Perodua, también ha emergido, pero es 32% propiedad de inversores internacionales, el mercado malasio, y los inversores nacionales no son suficientes para permitir que una compañía automotriz integral desarrolle un modelo independiente que sea internacionalmente competitivo. Perodua se enfoca en automóviles pequeños, fabricando alrededor de 200,000 unidades anuales, debido a este enfoque, su asociación con Daihatsu es razonable y lógica.Además, Toyota inauguró una planta en Malasia en mayo de 2016, con una capacidad inicial de 50,000 unidades anuales. Ahora, esta cifra se va a duplicar y fabricará vehículos eléctricos desde fines de 2019 luego de una inversión de $489 millones, momento en que a la planta inicial se le adjudicarán vehículos comerciales con unidades de potencia ICE. En el período provisional, los Yaris se ensamblarán desde kits CKD.BMW también tiene una operación de ensamblado de bajo volumen en el país, produciendo los Mini de 5 puertas, Mini Countryman, 330e, 530e, X5 xDrive40e t 740Le, los modelos más pequeños utilizarán motores ensamblados localmente, esto es a pequeña escala, la capacidad ha estado históricamente limitada a 10,000 unidades anuales pero se espera que se duplique en los próximos años. Algunos de los Mini son exportados de forma regional incluyendo a Tailandia, otras compañías alemanas, notablemente Mercedes y Volkswagen, también ensamblan en Malasia: Mercedes produce 12 modelos, mientras tanto Volkswagen produce los sedán Passat y Vento, todos son unidades CKD. Las FilipinasAquí los principales productores son Toyota, Mitsubishi y Nissan. En 2018 Toyota comenzó a producir el sedán compacto Vios, con un incremento considerable de contenido local en este modelo. Esto cumple con la política del gobierno para expandir la producción de componentes en el país. El primer Vios fue importado a las Filipinas como modelo CBU en 2003, la producción comenzó en 2007 en Santa Rosa, Laguna. La planta también produce el Innova, un MPV compacto. La producción se reparte entre 33,000 Vios y más de 20,000 Innova.Otros fabricantes en el país incluyen a Mitsubishi con el Mirage y el L300 y a Nissan con el Almera, Navara y Urvan.

Las FilipinasAquí los principales productores son Toyota, Mitsubishi y Nissan. En 2018 Toyota comenzó a producir el sedán compacto Vios, con un incremento considerable de contenido local en este modelo. Esto cumple con la política del gobierno para expandir la producción de componentes en el país. El primer Vios fue importado a las Filipinas como modelo CBU en 2003, la producción comenzó en 2007 en Santa Rosa, Laguna. La planta también produce el Innova, un MPV compacto. La producción se reparte entre 33,000 Vios y más de 20,000 Innova.Otros fabricantes en el país incluyen a Mitsubishi con el Mirage y el L300 y a Nissan con el Almera, Navara y Urvan.

VietnamEl país está preparado para convertirse en una de las nuevas ubicaciones con mayor crecimiento de la región. Hay algunas compañías internacionales allí, por ejemplo Ford, que produce el Fiesta, EcoSport y Transit en pequeños volúmenes de forma CKD, pero la de mayor interés e importancia a largo plazo es Vinfast. Esta nueva compañía de propiedad nacional (que tomó la previa planta de GM en Hanoi) lanzó dos nuevos modelos en la exposición automotriz de 2018 en París, un sedán de cuatro puertas y un SUV de cinco puertas. Lanzados con el apoyo de David Beckham, los nuevos modelos fueron desarrollados por un equipo de experimentados ejecutivos europeos y dependen en gran medida de la tecnología licenciada por BMW y las contribuciones tecnológicas de ABB, Magna Steyr y Siemens. La producción de los modelos de Vinfast comenzará en una nueva planta en Hai Phong en el tercer trimestre de 2019, con una modesta capacidad anual inicial de 50,000 unidades, el tamaño y precio de los nuevos modelos están muy por encima de los niveles alcanzables por la mayoría de los consumidores vietnamitas, por lo que Vinfast se enfocará inicialmente y de forma principal en los mercados para exportar.