工程师们正在开发能将复合材料使用到高产汽车的工艺

将复合材料组件融合到汽车结构上来 — 就是将他们与其他复合材料的零部件接合起来,而且更重要的是,接合到金属零部件上 — 成为目前最大的挑战。几十年来,接触点焊是汽车制造商接合金属结构的主要方法 — 这是一个典型的方法,任何车辆都需要2,000到5,000个焊点。这个工艺廉价(每个焊点大约0.05美元)、快速(每个焊点不到1秒钟),很容易进行自动化,而且没有独立耗材。然而,接触点焊无法接合复合材料零部件。

事实上,复合材料是以热固性基质为基础的 — 比如环氧树脂 — 根本无法焊接,也就是说,使用这些材料制造的零部件必须用粘合剂或机械方法。热塑性塑料为基础的复合材料可以被焊接,但是在汽车构架组件上的应用还在起步阶段。

眼下最恶性的方法就是在制造过程中,将金属元素融入到复合材料零部件上,这样就能使用传统的而结合方法。然而,这种异型接头零部件在设计上存在很大困难,因为要暴露在高机械负荷当中。

碳纤维增强塑料的粘合剂

很多汽车制造商都采用粘合剂来解决这个问题,这个方法就是进行热固性CFRP(碳纤维增强塑料)到CFRP的接合。为了粘合Hyundai Intrado跨界概念车底架上的碳纤维增强塑料,这个韩国汽车制造商的项目合作伙伴Axon Automotive,选用Scott Bader公司生产的Crestabond M1-20结构性胶黏剂。

Axon Automotive及母公司Far-UK公司技术总监,Kevin Lindsey说:“将所有的部分粘合起来之后成型的底座,能为整个汽车减少很多重量。”据Lindsey称,粘合剂很好地综合了高负荷粘附强度、灵活性、韧性和钢冲击性能,甚至在低室温情况下也是如此。

为了装配底座,包括粘合许多钢和铝支架,粘合剂采用了机器人系统,上面有物体分配器和气动枪 — Axon发现这个系统能产能稳定的结果,并且成本效益很高。

在大规模生产中使用粘合剂

粘合剂接合方法已经被证明可以在大规模生产中应用。这种接合方法还被宝马公司应用到CFRP密集i车型的结构上。与传统的生产线不同,这个占地32,000平方米的莱比锡汽车车体修理厂 — 宝马公司特别为这些汽车生产建造 — 非常凉爽,而且安静。

"将所有的部分粘合起来之后成型的底座,能为整个汽车减少很多重量"

– Kevin Lindsey, Axon Automotive

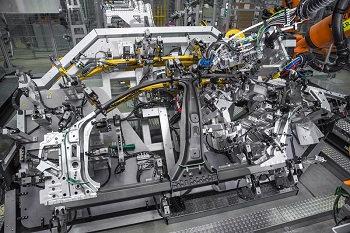

i3上面的CFRP单体式结构包含的组件数量,比金属结构少得多。这些组件是通过ABB机器人和控制系统装置,全自动完成。由于焊接没有火花,这些机器人周围的护栏都是有木头和亚麻制成的。

每个i3车体的接合长度都是173米。接合工序的每个阶段都是用光激活,并用照相机监控。在接合里侧架和外侧架的时候,有一个机器人用一个湿透的毛毡坐垫清洁接合线,这在工序之间进行变换,第二次则使用聚氨酯胶黏剂。另有一对机器人将两个组件压在一起,知道粘合剂凝固。

宝马公司在减少硬化时间上获得成功,你那合计在90秒之后就发生效果。在90秒之后就完全发挥力量 — 是传统工艺时间的十分之一。一个补充性热塑工艺 — 即通过将一系列热灯安装在机器人末端执行器上 — 能将加固时间压缩在10分钟以内。

Each stage of the bonding process for the i3 is activated by lights and monitored by cameras. Total bonding length is 173 metres

Each stage of the bonding process for the i3 is activated by lights and monitored by cameras. Total bonding length is 173 metres 将复合材料接合到金属上

粘合剂也是复合材料与金属组件接合的有效方法,而且可以抵御接触性腐蚀。Lotus’ Elise和Exige车型是由阳极氧化铝桶制造而成,而前部组件是由复合材料支撑,这样就能在低速碰撞(每小时40公里以下)的时候保护车,并且拥有很多综合性的功能,包括副灯配件、加热器进气管和拖挂装置。这两个组件是用Dow Automitive Systems提供的Betamate 2810粘合剂接合在一起的。

Lotus还把Betamate 2800系列粘合剂使用在Evora车型的生产上,把符合材料结构性车身外板 — 包括挡风玻璃外围、车身顶盖、后部隔板和车体侧边 — 粘合到汽车的铝身上。Lotus每个车型的年产量是大约1,000辆到2,000辆。i3的生产率要高,但是每年大约20,000辆的产量,仍然低于汽车业的平均数。

好几年前,美国汽车制造业的“3大巨头” — 即通用、福特和克莱斯勒 — 认为,只有粘合剂接合防范无法满足汽车生产的高需求,因为这个工艺的循环时间相对较高,与现有汽车车体修理厂不兼容,对结构性能造成拖延。

作为汽车复合材料联盟(ACC),这三家汽车制造商开发了一个单片结构性片状模塑料(SMC)车身底座,这可以取代14个钢冲件和紧固件,同时提高了性能和安全性,并且降低了重量 — 而所有的成本都在可接受范围内。为了将这个底座接合到以钢为主要成分的乘用车白车身上,联盟采用了焊接方法,其中就涉及到钢质倍压器带。

这个倍压器带构成了接合外层,车身底座边在中间,汽车钢结构在外层。上面的孔是用激光切割技术在复合材料零部件上打的,按照事先预设的位置,沿着边进行。倍压器带的凹痕与这些孔的位置一直。

在复合材料上应用粘合剂,正好在两层钢的中间,倍压器带的凸面穿过复合材料上的孔,这样就与汽车钢结构接触。倍压器带就被焊接到钢结构上的每个凹痕处,然后组装的零部件就被放入烤炉进行粘合剂凝固。

福特公司现在使用粘合剂 — 与自冲铆钉和自攻螺丝一同 — 来接合铝身F-150。公司在Dearborn的工厂每天生产1,200个这样的皮卡车,尽管为此改装了汽车车体修理厂 — 但其他汽车制造商不见得会为此进行大笔投资。

自冲铆接是应用非常广泛的机械接合方法,在其他铝密集车辆的各个方面也在使用,包括捷豹的XJ, XK和F-Type。这个工艺的接合能产生足以强大的效果,可以应用于结构性组件上,而且能够实现高度自动化。

使用单级技术的话,一个中空钉就穿过到两个板材。铆钉刺穿材料的上层,从而将下面的板材压进模子里,并呈放射状闪开,形成一个机械师联锁。不需要预钻孔,因此高强度接合就能形成单一操作,对预涂层材料不造成或极少造成损坏。此外,这种方法与粘合剂接合方法相容,协调使用。

然而,自冲铆接成功使用,线面的板材必须足够柔软,才能在正面形成一个“按钮”(一个突出物),在接合过程中提供机械式联锁。 CFRP零部件不够柔软,无法形成这种按钮,而且增强纤维可能会从表面的裂缝中暴露出来 — 从而减少了接合的柔韧度。相似的问题在使用其他机械技术接合CFRP零部件时出现过,比如卡节点和自攻工艺上。

The i3 production at BMW Leipzig is highly automated

The i3 production at BMW Leipzig is highly automated在最近的专利(US 2015/0217510)中,福特公司称,复合材料零部件并不含有纤维。之后,这些零部件就与其他零部件私用机械接合技术连接。这里可以使用编织纤维层,因为可以在扣件托区域里,给需要的地方打开缺口。当纤维层灌入树脂之后,紧固件插座区域仍然与纤维处于分离状态。

模腔的特点是在需要散纤维的地方使用别针。三纤维被放入模腔内,而别针在旁边延展的位置上,避免三纤维留在模腔内。这些别针被缩回,只留下很少的纤维,无法取出。

模腔里注入树脂,填充到三纤维之间的空隙和空洞中。孔洞中的纤维密度应该比其他零部件树脂低10%,收缩成一个紧固件插座区。

使用湿冲压和混合冲压

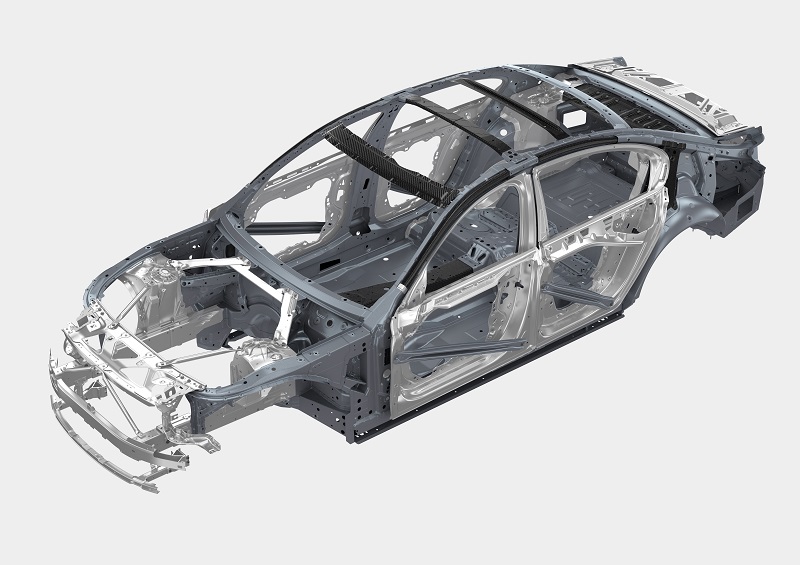

宝马已经采用完全不同的方法,将CFRP接合到2015 7系列底盘上。在这里,复合材料被用作生产顶梁,加固顶棚、B柱、C柱、基石和中央通道。

在德国Dingolfing工厂里,公司使用两个生产工艺,每天生产几千个CFRP组件,非常经济:这两个工艺是湿压和混合压。在湿压技术上,碳纤维织物或网眼布浸入树脂,然后压进3D模具里,然后凝固,消除了RTM工艺中干预成型步骤。

在混合压方面,碳纤维织物浸入树脂 — 仍然是湿的 — 与钢板放进模具,然后冲压和成型。这样就把钢材和CRFP粘合在一起,形成混合组件,即轻有坚固。

帕德伯恩大学的Lightweight Design with Hybrid Systems(ILH)学院也在研发相似的混合冲压法,这是由Audi和CFRP量产专家Benteler-SGL公司(是Benteler Group和SGL Group的合资公司)支助的项目。

BMW uses wet pressing and hybrid pressing to incorporate CFRP into the chassis of its 2015 7-Series

BMW uses wet pressing and hybrid pressing to incorporate CFRP into the chassis of its 2015 7-SeriesILH工艺能使金属板材零部件的生产,在CFRP补丁的帮助下更加坚固,不需要粘合剂、铆钉或螺钉进行接合。使用了这种工艺,一个机器人就能将金属 板材压成模具。然后,将定做的环氧预浸料放进模具中,通过热冲压进行塑型。模具温度达到180°C,压力达到0.2-0.5N.mm时,预浸材料就在封闭 的模具单中进行预加工,时长月120秒。环氧树脂的最后凝固是在之后的阳离子电脉喷漆过程进行。

据ILH研究者们称,将环氧基树脂当作粘合剂使用,把金属板材和CFRP接合起来,根本不需要接合工序。

走向混合法

以这种混合方法生产CFRP和金属结构的方法得到越来越多的青睐。2014年末,机械与工厂制造商Siempelkamp公司宣布,将为Open Hybrid Lab Factory(OHLF)供应2,500吨的压力。OHLF是由大众集团于2012年在Wolfsburg建立的研究中心,有德国教育与研究部支助,用以开发大量生产轻质混合结构组件的技术。

OHLF宣称,拥有799平方米的实验室,2,500平方及的技术中心,以及4,792平方米的办公空间。除了VW和Siempelkamp之外,合伙人还有Technical University of Braunschweig,Fraunhofer Institute, Engel, Magna, BASF, DowAksa和Thyssen-Krupp等。

这种方法的潜力是极大地。据Siempelkamp公司称,一个未完成的车身 — 目前有200-300个各种材料的独立组件构成 — 将来可以用20-30个混合组件就可以完成。