Os benefícios de fibras leves e de alta resistência estão sendo compensados pelos custos de materiais e processos. James Bakewell analisa os desafios em tornar econômica a fibra de carbono

Usado seriamente pela primeira vez pela Volvo, o plástico reforçado com fibra de carbono (CFRP) será usado no capô, tampa traseira, painéis laterais, portas e toda a estrutura do teto do Polestar 1 de £ 135.000 (US $ 176.400). Ao todo, este extenso conjunto de componentes de CFRP tornará o veículo híbrido-elétrico 230 kg mais leve do que se metais fossem usados para essas peças.

Usado seriamente pela primeira vez pela Volvo, o plástico reforçado com fibra de carbono (CFRP) será usado no capô, tampa traseira, painéis laterais, portas e toda a estrutura do teto do Polestar 1 de £ 135.000 (US $ 176.400). Ao todo, este extenso conjunto de componentes de CFRP tornará o veículo híbrido-elétrico 230 kg mais leve do que se metais fossem usados para essas peças.

Nos últimos dez anos, montadoras como a BMW e a Audi têm impulsionado o aumento do uso de CFRP em carros premium - como os modelos i e 7-Series, e o último da A8 -, mas que ainda não foi filtrado em mercado de veículos em massa.

“Há muitos OEMs interessados em adotar o CFRP e eles estão avaliando cuidadosamente os negócios”, afirma o diretor de vendas e marketing do setor automotivo da produtora de compostos Hexcel, Achim Fischereder. "O mercado está crescendo fortemente, mas não tão rapidamente quanto alguns poderiam ter previsto após o anúncio do i series".

Existem inúmeras razões para isso, continua Fischereder. A cadeia de suprimentos para peças de CFRP não está especialmente bem integrada, o que significa que os fornecedores de materiais e os desenvolvedores de processos ainda precisam explorar plenamente os benefícios de trabalhar em conjunto. A maioria dos engenheiros automotivos está mais acostumada a trabalhar com metais, de modo que as ferramentas de projeto e simulação estão sendo desenvolvidas para ajudar a aprimorar sua especialização em compostos.

Mas os custos são provavelmente o maior obstáculo. O CFRP é mais caro que seu concorrente de metal e muitos métodos para a sua formação em peças são muito lentos e ineficientes. De fato, em certos processos, as taxas de refugo - a quantidade de CFRP que fica depois que uma peça é produzida - podem chegar a 50%. Fischereder diz que tais níveis são insustentáveis caso CFRPs sejam empregados em grandes volumes. OEMs, fornecedores sistemistas e produtores de materiais estão, portanto, trabalhando duro para desenvolver processos e materiais para corrigir esses problemas.

"Produtores de CFRP devem mostrar que podemos fazer coisas com compostos que não podem ser feitas com metais. Devemos diferenciar" - Achim Fischereder, Hexcel

Eliminando o desperdício, os métodos automatizados de colocação de fibras (AFP), por exemplo, praticamente eliminam esse problema de desperdício. Usando AFP, um robô estabelece fitas CFRP contínuas em um substrato para construir uma estrutura de uma camada de cada vez. Este método permite a fabricação de peças altamente personalizadas, pois cada camada pode ser colocada em um ângulo diferente para melhor transportar as cargas necessárias. O uso da robótica dá ao operador controle ativo sobre todas as variáveis críticas, tornando o processo altamente controlável e repetitivo. As pré-formas resultantes exigem pouco ou nenhum recorte, mantendo o desperdício no mínimo.

Relativamente comum na indústria aeroespacial, os processos AFP estão começando a atrair a atenção daqueles que buscam fornecer para a indústria automotiva. De fato, a parceira da BMW e fornecedora de fibra de carbono para os modelos i (e outros), SGL, abriu recentemente uma instalação de 500 m2 dedicada à pesquisa e desenvolvimento de colocação de fibra para a produção de alto volume de peças CFRP em Meitingen, Alemanha.

O diretor executivo da empresa, Jürgen Köhler, diz: “Queremos que os componentes feitos de plástico reforçado com fibra se tornem um padrão em todas as grandes indústrias. Uma chave é [adotar] os métodos de produção corretos - com a colocação de fibra sendo uma das várias abordagens de definição de tendência. ”

Uma variação da AFP, colocação de fibra personalizada (TFP), desenvolvida pela ZSK Technical Embroidery Systems, está sendo usada pelo SHAPE Group para fabricar o arco de roda do carro esportivo RP1 da Elemental Motor Company.

Peter Kent, gerente de compostos da Elemental, diz que “foi capaz de projetar um componente de carroceria com a SHAPE com composto de carbono usando TFP, que pode atuar como um componente estrutural, transportando carroceria e bagageiros traseiros com forças aerodinâmicas consideráveis."

De acordo com a ZSK, o processo é eficiente - gerando praticamente nenhum desperdício - altamente automatizado e repetitivo, e permite a produção de peças que são adaptadas às cargas mecânicas que eles experimentarão em serviço.

Usando TFP, as pré-formas podem ser bordadas a partir de feixes estreitos (mechas) de fibras de carbono e termoplásticas. Essas pré-formas podem então ser consolidadas usando processos de moldagem por compressão, com as fibras termoplásticas derretendo para formar a matriz.

O uso de termoplástico torna o componente mais resistente contra as lascas de pedra do que seria se fosse feito de termofixos. Também permite que as peças sejam recicladas simplesmente aquecendo-as a mais de 300°C para derreter a matriz e extrair as fibras. A reciclagem de termofixos, por outro lado, pode ser um processo demorado e intensivo em termos de energia.

O processo de TFP começa com mechas de fibra de carbono sendo depositadas usando uma costura fixa, enquanto usa um material de âncora - como uma folha de poliamida (PA), que pode fazer parte da matriz após consolidação - é movimentado abaixo dela em um sistema de pantógrafo. As fibras podem ser colocadas e alinhadas conforme necessário para resistir melhor às condições de carga aplicadas com um aumento mínimo no custo do material.

Embora a peça ainda seja essencialmente bidimensional neste estágio, ela pode ser construída com camadas sucessivas de fibras para criar características de superfície tridimensionais. O sistema desenvolvido pela ZSK é capaz de depositar até oito camadas em um processo, o que representa uma altura de 7-8mm. Pré-formas múltiplas podem então ser empilhadas umas sobre as outras, se for necessária uma espessura maior. Uma vez pronta esta pré-forma que parece uma rede, é colocada em uma prensa aquecida onde é moldada na geometria acabada e consolidada.

Os métodos AFP podem reduzir o desperdício, entre outros benefícios, mas esses processos podem ainda não ser rápidos o suficiente para a fabricação automotiva de alto volume. Embora a ZSK não divulgue quanto tempo leva para bordar a pré-forma para o RP1, ela diz que é possível distribuir 1 a 3 kg de fibra por hora usando TFP, dependendo da complexidade da peça.

Processos para produção de alto volume

O uso de compostos para moldagem de chapas de fibra de carbono (SMCs) - fibras longas, cortadas impregnadas com resina termoendurecida e tipicamente fornecidas em rolos - pode oferecer uma solução para o problema de produzir peças de CFRP em grandes volumes. Como as SMCs são altamente fluíveis, as pré-formas não precisam ter um formato que se aproxima de rede para que peças com geometrias complexas sejam produzidas. Isso reduz o desperdício gerado pelo corte.

O diretor de automóveis da Zoltek para a Europa, Tobias Potyra, diz que os SMCs convencionais reforçados com fibra de vidro têm sido usados pela indústria automotiva há décadas para produzir peças não estruturais, como painéis de carroceria, de forma rápida e barata usando processos de moldagem por compressão. “Você pode usar 100% do composto; você não está criando nenhuma sucata”, ele resume. “A moldagem por compressão é uma tecnologia difundida. É bem conhecida e pode ser encontrada em todos os lugares.”

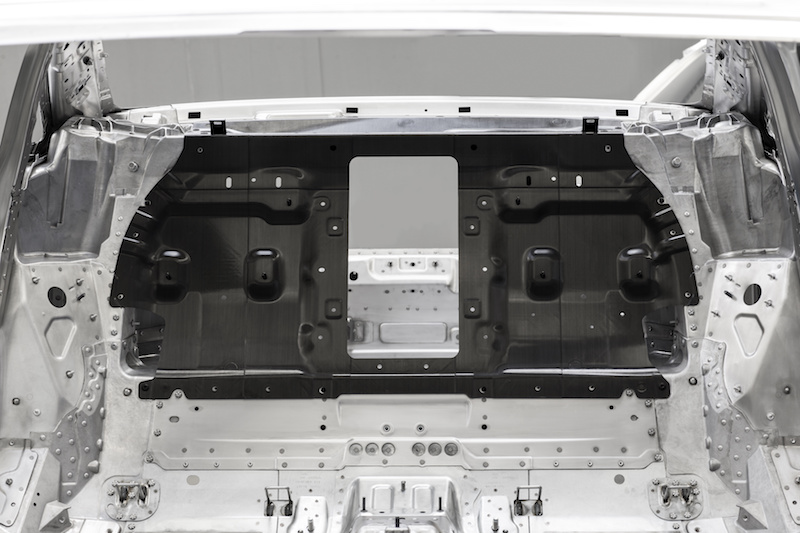

Ao usar fibras de carbono em vez de fibras de vidro, a Zoltek está voltada para aplicações automotivas estruturais e semiestruturais. O potencial do SMC de fibra de carbono foi demonstrado com um protótipo de sub-estrutura CFRP projetado pela Magna International e pela Ford. Destinado a ser usado em um veículo do segmento C - como o modelo Ford Fusion da Ford - a subestrutura é 34% (ou quase 10kg) mais leve do que um equivalente em aço estampado.

A subestrutura possui duas partes moldadas e quatro inserções metálicas - uma redução de 87% na contagem de componentes em comparação às 45 peças metálicas necessárias para uma subestrutura de aço padrão. Estas peças moldadas são feitas de SMC, que é composto pela Magna usando fibra de carbono cortada de alto filamento (50k) da Zoltek.

Em vez da resina epóxi convencionalmente usada em peças CFRP estruturais, a matriz usada no SMC é um éster vinílico modificado internamente pela Magna. A equipe da Magna diz que o éster de vinilo adere bem com a fibra de carbono, e sua baixa viscosidade permite umidecer o reforço efetivamente, o que pode ser um desafio com fibras de 50k.

O uso de SMC reforçado com fibra curta permite que a geometria complexa da peça seja feita. No entanto, estes materiais não possuem as mesmas propriedades mecânicas que os materiais continuamente reforçados com fibra. No caso da subestrutura, três áreas de carga alta na peça têm que ser reforçadas com remendos feitos de SMC com fibra contínua, que são co-moldados com o composto de fibra cortada.

A Zoltek descobriu que, cortando sua fibra de carbono de 50k de baixo custo em lotes de 3k, ela pode ser usada para produzir SMCs com propriedades mecânicas que se aproximam daquelas demonstradas pelos compostos reforçados caros com fibra contínua.

Balanceamento de preço e desempenho

A Hexcel, entretanto, desenvolveu um composto de moldagem para preencher esta lacuna de preço/desempenho. O HexMC-i 2000 emprega o sistema de pré-impregnação de epóxi HexPly M77 da empresa e compreende micropastilhas retangulares orientadas aleatoriamente montadas em um material de 2000g.m2. É adequado para produzir geometrias complexas e peças de diferentes espessuras e foi recentemente qualificado para uso pela Audi.

Esta qualificação foi alcançada através do desenvolvimento da Hexcel, a fabricante de carros e processadora de compósitos Secar, de uma braçadeira leve no compartimento do motor CFRP para o Audi R8 de alto desempenho. Este componente em forma de cruz fixa o motor V10 montado no meio do R8 e aumenta a rigidez de torção da estrutura da carroceria do veículo. Para produzir a peça, que é 15% mais leve que a versão de alumínio, os tubos CFRP da Secar são supermoldados com o HexMC-i 2000 para formar o nó central e as terminações que permitem que a peça seja montada no carro.

Pullwinding é um processo para a produção de estruturas tubulares nas quais bobinas de fibra podem ser colocadas em qualquer ângulo. Ela permite a produção de tubos capazes de resistir a tensões em mais de uma direção.

A unidade de negócios automotivos da Hexcel se aproximou da equipe de desenvolvimento de compósitos da Audi no início de 2016 com o objetivo de qualificar seu composto de moldagem HexMC-i para processos de produção automotiva. Essa abordagem coincidiu com a avaliação do mercado de fabricantes de autopeças de fibra de carbono SMC.

Trabalhando com Secar e Hexcel, a Audi decidiu demonstrar a viabilidade de produzir uma versão composta de uma peça de alumínio existente que fosse mais leve e - devido às formas mais orgânicas permitidas pela moldagem - mais bonita.

Os parceiros tinham que garantir que o composto de moldagem fosse consolidado e que se ligasse fortemente aos tubos de carbono de paredes finas (<1 mm) sem esmagar esses elementos pré-polimerizados. A alta força adesiva do HexPly M77 eliminou a necessidade de qualquer compressão excessiva dos tubos. As pastilhas metálicas para montagem da travessa ao veículo são todas moldadas diretamente na peça durante a produção, com a peça desmoldada exigindo acabamento mínimo antes da instalação no compartimento do motor R8. O suporte transversal também tem uma aparência distinta devido ao corte preciso e orientação aleatória das aparas pré-impregnados no HexMC-i.

A Audi submeteu a peça a um rigoroso programa de testes de carga estática e dinâmica à temperatura ambiente e em condições quentes e úmidas. É interessante notar que o R8 serve como uma plataforma de teste para novas tecnologias para a montadora - a parede traseira CFRP agora encontrada no A8 estreou no carro esportivo.

Assim, parece que o uso dos CFRPs na construção de veículos de alto padrão e premium está garantido, mas deve haver um argumento convincente para que seja empregado em grandes volumes. O uso do material pela GM para fabricar uma plataforma de caminhão opcional para o seu 2019 GMC Sierra é um bom exemplo. Essa parte não só é significativamente mais leve do que as alternativas de metal, mas também é altamente resistente a golpes e à corrosão - uma vantagem real quando usada em uma força de trabalho que constrói uma picape. Resumindo, Achim Fischereder da Hexcel diz que os produtores de CFRP “devem mostrar que podemos fazer coisas com compostos que não podem ser feitas com metais. Temos que nos diferenciar.