La serie Audi R8 se considera más cercana a los deportivos de competición que a los demás vehículos de carretera. Mike Farish analiza la producción de estos modelos

Las últimas versiones convertibles Coupe y Spyder del R8 se producen en la fábrica Böllinger Höfe de Audi Sport a unos kilómetros de Heilbronn en el sudoeste alemán. Las instalación ocupa 30,000 metros cuadrados y lleva operativa desde hace tan solo cuatro años. En septiembre de 2014 comenzó a producir la segunda generación del R8 que entró a la venta en 2015 y del que derivan las nuevas versiones del quattro. Estos vehículos se producían anteriormente en la planta de Audi en Neckarsulm a unos 10km de distancia.

Las últimas versiones convertibles Coupe y Spyder del R8 se producen en la fábrica Böllinger Höfe de Audi Sport a unos kilómetros de Heilbronn en el sudoeste alemán. Las instalación ocupa 30,000 metros cuadrados y lleva operativa desde hace tan solo cuatro años. En septiembre de 2014 comenzó a producir la segunda generación del R8 que entró a la venta en 2015 y del que derivan las nuevas versiones del quattro. Estos vehículos se producían anteriormente en la planta de Audi en Neckarsulm a unos 10km de distancia.

Wolfgang Schanz, director de producción del R8, nos explica la adaptación de la planta de Böllinger Höfe a las necesidades de este vehículo. “Se desarrolló como un centro de series limitadas”, y añade que el principio fundamental es la “flexibilidad” necesaria para garantizar la producción eficiente de vehículos que serán todos ellos diferentes entre sí.

Otro objetivo es garantizar que debido a la limitada producción, la inversión en la planta no fuese desproporcionada. Schanz indica que se pretende producir preferentemente con trabajadores en lugar de máquinas para alcanzar los niveles de calidad deseados.

Gestión de materiales de alta tecnologíaSin embargo, la automatización se aplica donde la empresa considera que es una mejor opción al proceso manual. Un ejemplo son las dos celdas robóticas en el taller de carrocería antes de que comiencen las tareas de ensamblado más manuales. Pero también se percibe en el uso de vehículos guiados automatizados AGV (autonomous automated guided vehicles) no solo para el transporte de ensamblados de vehículos desde el taller de carrocería a la nave de ensamblado, sino también de estación a estación en todas las operaciones de ensamblado. El uso de los AGV tiene menos que ver con la sustitución de trabajadores y más con evitar la gestión fija y estática de materiales que afectaría a la flexibilidad de movimiento que destaca Schanz. Una tecnología que destaca por su ausencia son las cintas transportadoras.

La planta cuenta con dos talleres de carrocería, KB1 y KB2, una nave de ensamblado y un área de ensayos. La primera realiza los trabajos en metal y produce los marcos básicos de los vehículos. La fábrica combina trabajos manuales de gran nivel técnico con elementos de automatización intensiva, la primera operación es sorprendentemente antigua y de baja tecnología, la soldadura manual de las partes que proceden de los proveedores externos. El principal material es el aluminio en los vehículos de carretera, pero se utilizan algunos componentes de acero en los vehículos de competición debido a las fuerzas a las que están sometidos.

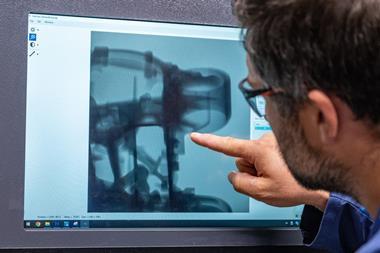

En contraste, le siguen procesos completamente automatizados con robots Fanuc R-2000iB que colaboran en dos grupos para realizar el punzonado-remachado de los marcos completados. “Siempre hay dos robots para una carrocería”, según confirma Schanz. Los criterios clave en la automatización de este proceso son “fuerza y precisión”. Cada ensamblado cuenta con 600-650 puntos donde se utilizan robots para el punzonado a través de metal. Después de que las carrocerías abandonan Böllinger Höfe se transportan a Neckarsulm para el pintado y luego vuelven a KB2, que se dedica a la aplicación en el ensamblado de los componentes de polímeros de reforzados con fibra de carbono (CFRP).

"La planta combina trabajos manuales muy especializados intercalados con automatización de gran intensidad"

La combinación entre manual y automáticoEn el taller KB2 aumenta la presencia de procesos automatizados con presencia humana. La aplicación del adhesivo para fijar las partes de CFRP al ensamblado de metal y la siguiente transferencia de las partes a los siguientes ensamblados es un proceso completamente robótico. “No podíamos alcanzar manualmente la consistencia de aplicación y precisión de posicionamiento de este proceso”, según comenta Schanz. Pero el posicionamiento final de las partes y la fijación mecánica se realizan manualmente. Después los ensamblados se someten a un horneado de 20 minutos a 80°C para garantizar la máxima efectividad del adhesivo.

Se produce otro proceso antes de que los ensamblados se trasladen desde KB2 a la nave de ensamblado. Se trata de un túnel de luz en el que se inspecciona el acabado de pintura para garantizar que no se haya visto afectado por el procedimiento de aplicación de partes de CFRP. Este proceso de inspección lo realizan integramente los operativos especializados que caminan en torno al vehículo para detectar visualmente cualquier desperfecto.Hasta este momento el transporte físico de los ensamblados se realiza de la manera más sencilla, con carretillas empujadas manualmente. Pero a continuación se produce un cambio crucial en el nivel de tecnología con la llegada de los AGV que transportan los ensamblados desde el taller KB2 a la nave de ensamblado y luego los transportan entre las diversas estaciones del proceso de ensamblado. Schanz confirma que los AGV recurren a diversas tecnologías para garantizar la seguridad de las personas próximas y su funcionamiento como sistemas autónomos pero ‘inteligentes’. Incluye una capacidad suficiente de procesamiento a bordo para ‘recordar’ y navegar en la ruta de transporte adecuada, sensores para detectar obstáculos, principalmente las personas, y poder producir una parada inmediata, y las etiquetas de identificación por frecuencia de radio (RFID) para indicar los procedimientos necesarios en cada fase de ensamblado.

Schanz asegura que Böllinger Höfe es líder en el uso de AGV de última tecnología. Afirma que se utiliza una tecnología similar en Lamborghini, que denomina como la “empresa hermana” de Audi, pero por lo demás no hay un nivel de sofisticación comparable al de Audi.

La ventaja de la experiencia y la capacitaciónEn conjunto hay 15 estaciones de ensamblado en una configuración en forma de U en la nave de ensamblado, se trabaja en un único turno de cinco días a la semana para finalizar los vehículos llegados desde los talleres KLB1 y KB2 que trabajan ambos en dos turnos. Las estaciones cuentan con pantallas de control que muestran las acciones que debe realizar el personal, Shanz indica que no se utiliza el papel en ningún caso. Pero también confirma que un factor clave es la experiencia y la capacitación de los trabajadores. Se ofrece formación convencional en planta además de la experiencia directa de trabajo, pero un elemento clave es la fase inicial de contratación.

Schanz explica que la mayoría de trabajadores de ensamblado de Böllinger Höfe proceden de la plantilla de Neckarsulm y por lo tanto ya cuentan con la capacitación adecuada y conocimiento de la ética laboral de la empresa. Además, el traslado desde la planta de automóviles más industrializada a una operación más reducida se considera como un avance prestigioso y nunca faltan candidatos cuando se produce una vacante. A pesar de ello, un experimentado trabajador de la otra planta necesitará por lo menos cuatro semanas de prácticas antes de poder trabajar independientemente en la línea de producción.

Esta política de reclutamiento destaca la simbiosis entre Böllinger Höfe y Neckarsulm, que también es evidente en cómo el taller de pintura del segundo completa las necesidades del producción del R8. Otro ejemplo es el centro logístico que proporciona las partes a ambas plantas y que se encuentra junto al edificio de producción de Böllinger Höfe. “Trabajamos juntos”, afirma Schanz. “Al fin y al cabo somos la misma empresa”.

Cuando los trabajadores de planta – Shanz prefiere llamarlos “colegas” – ya están establecidos en Böllinger Höfe se les formará con las tareas de por lo menos tres estaciones. Este es el mínimo necesario para ofrecer la intercambiabilidad necesaria para trabajar en equipo en la planta de producción. Los 350 trabajadores de planta de los talleres de carrocería y nave de ensamblado están agrupados en equipos de ocho a diez individuos y cada uno tiene un líder de equipo. Por encima la estructura de gestión es sorprendentemente reducida, solo un reducido número de gestores de área y el propio Schanz. La plantilla cuenta con otros 150 trabajadores por lo que en conjunto la forman 500 empleados.

Los modelos R8 se producen en la fábrica de Böllinger Höfe de Audi Sport cerca de Heilbronn, al sudoeste de Alemania

Los modelos R8 se producen en la fábrica de Böllinger Höfe de Audi Sport cerca de Heilbronn, al sudoeste de AlemaniaHerramientas 3D impresas a medidaLos autos de Böllinger Höfe no cuentan con ningún componente de producción aditiva, pero Schanz confirma que se está utilizando la capacidad de esta tecnología para producir herramientas personalizadas. La planta cuenta con tres máquinas de producción aditiva. Son las siguientes: Makerbot X2 que utiliza la técnica FDM (modelos de deposición fundida); German ReRap X400, también con la técnica FDM; y la máquina de estereolitografía (SLA) SLA3500 de 3D-Systems.

Schanz describe varias aplicaciones de esta tecnología. Una de ellas sirve al posicionamiento y montaje de la cabina de pilotaje dentro del vehículo, que difiere dependiendo de si el volante está a la derecha o a la izquierda. Se utilizan adaptadores o ‘paletas’ impresas en 3D para manejar la colocación de la cabina y facilitar el montaje óptimo del panel de mando en el vehículo. “La instalación de la cabina se realiza de manera diferente con el volante a la izquierda o a la derecha, por lo que las paletas son de color diferente”, añade. “La caja de implementación también está impresa, para que cada paleta se encuentre siempre en el lugar adecuado en la línea de ensamblado”.

Otro es uso es garantizar el acabado perfectos de las superficies de los componentes. “Los trabajadores de ensamblado utilizan diversas herramientas directamente en los vehículos cada día”, nos explica Schanz. “Para evitar rozar accidentalmente los componentes, hemos impreso molduras de plástico y luego recubiertas con silicona para crear coberturas para herramientas individuales. Protegen el vehículo contra los posibles daños durante el ensamblado”.

También se imprime un dispositivo para ayudar en la ergonomía de los procesos de soldadura manual que conforman el paso inicial en todo el proceso de producción. “Los expertos en impresión desarrollaron una órtesis de plástico para trabajar con el equipo de soldadura”, comenta Schanz. “Una cinta negra de tejido sujeta la soldadora en la mano del trabajador para no tener que soportar el peso con los dedos y poder relajar la mano. Una pieza impresa de plástico aumenta la comodidad en la mano y conecta la soldadora al dorso de la mano. Sirve como órtesis que libera los tendones durante la soldadura”. Añade que este concepto se desarrolló con las aportaciones de los propios trabajadores.

El uso de impresión 3D representa una de las maneras en las que la producción Böllinger Höfe sigue evolucionando desde su apertura. Schanz afirma que la tecnología comenzó a utilizarse hace dos años. Y tan solo hace 12 meses comenzaron a utilizarse destornilladores ‘inteligentes’ que registran los parámetros clave como las fuerzas de torque de mil de los dosmil puntos de atornillado de cada vehículo. “Siempre buscamos maneras de mejorar”, nos confirma.

El año pasado todos estos procesos permitieron producir 120 vehículos de carreras GT4 y en torno a 3,000 vehículos de carretera. El tiempo total de producción por vehículo es de 100 horas, de las cuales 30 son de ensamblado. Se produjeron también 80 carrocerías de modelos GT3. Pero en 2020 el catálogo será aún más complejo con la llegada a Böllinger Höfe de los vehículos eléctricos. Naturalmente los nuevos modelos contarán con estaciones específicas, pero en la fase de ensamblado Schanz confirma que Audi mantendrá su política de que todos los vehículos producidos en la planta los realizarán las mismas personas: “Todos los vehículos llegan a la misma línea”, concluye.