El nuevo liderazgo pretende recuperar la posición del gigante ruso mediante la reducción de la plantilla, la cesión de activos no fundamentales y la implementación de los estándares de Renault-Nissan

La enorme fábrica de AvtoVAZ de Togliatti en Rusia, más que una fábrica junto a la ciudad es una ciudad que creció entorno a una fábrica. Al igual que Volkswagen en Wolfsburg o Audi en Ingolstadt, ambas en Alemania, la ciudad se ha expandido para acomodar a una plantilla que, siendo la mitad que en la época soviética, y en constante declive, seguirá siendo de 53.000 trabajadores a finales de este año.

AvtoVAZ es el fabricante de los Lada, aunque actualmente también produce varios modelos de Renault-Nissan Alliance, que cuenta con una participación del 50,1% en la empresa. De hecho, sin la producción de la alianza, AvtoVAZ se encontraría en una situación desesperada. La planta tiene una capacidad de producción de entorno a 1 millón de vehículos, sin embargo el año pasado se produjeron 544.000. Este año habrá una ligera mejoría hasta las 571.000 unidades, pero 150.000 serán modelos de Renault, Nissan o, a partir del verano, Datsun. AvtoVAZ sigue siendo el fabricante de coches número uno en Rusia y Lada sigue siendo el líder de ventas, pero su cuota de mercado se ha reducido un 15% hasta un 16,5% en 2013.

Togliatti debe su nombre a Palmiro Togliatti, líder histórico del partido comunista italiano. La construcción de la planta comenzó en 1966 con la producción del Fiat 124 con licencia y procesos de Fiat. En 1970 salió el primer vehículo de la línea de ensamblado, y desde entonces Togliatti ha producido 28 millones de coches y vehículos comerciales ligeros. El lugar es enorme: los edificios de producción cubren una área de 4,5 x 1,5 kilómetros y un total de 675 hectáreas, incluyendo oficinas y pistas de pruebas.

“Somos una marca rusa para rusos, pero necesitamos trabajar en la percepción de nuestros productos y en nuestra imagen" – Eugeny Belinin, AvtoVAZ

Hoy en día Togliatti es una planta en transición. Está integrando el método de producción Alliance Production Way, este proceso ya casi se ha culminado y desde principios de 2013 también ha formado parte del sistema de adquisiciones de la alianza. El 35% de las reducciones en la plantilla se realizará en lo que se considera puestos de gestión no productivos para aumentar la productividad y reducir las pérdidas de 75 millones de dólares de los primeros siete meses de 2014. Se están eliminando los últimos vestigios de la mentalidad soviética de ‘un trabajo para toda la vida’. “No todos nuestros empleados entienden que tenemos que generar beneficios”, admite Eugeny Belinin, director financiero de AvtoVAZ.

Belinin llegó a AvtoVAZ a principios de año procedente de GAZ, la empresa rusa de camiones y autobuses que construye vehículos para diversos fabricantes europeos, y se volverá a encontrar con el CEO Bo Andersson que entró en funciones en enero. Su tarea será repetir la misión de rescate que permitió que una empresa como GAZ, con pérdidas de 1.000 millones de dólares en 2008, alcanzara un récord de beneficios netos de 264 millones de dólares en tan solo tres años.

Bajo el mando de Andersson, AvtoVAZ pretende operar a máxima capacidad de entorno a 1 millón de vehículos al año, a ser posible en 2016 y producir una cantidad ascendente de vehículos para sus socios de la alianza. Alcanzar este objetivo dependerá en gran medida de la recuperación de la economía rusa, que se encuentra actualmente en decadencia. El anterior récord de producción de la planta fue en 2008 con 810.500 unidades.

La alianza pretende alcanzar una cuota de mercado del 40% en Rusia, la mitad procedería de la marca Lada y continuará invirtiendo en Togliatti para alcanzar este objetivo. Cuando AMS visitó la planta a finales de agosto, estaban dando los últimos retoques de otra prensa Aida para los nuevos modelos que serán necesarios para el plan de recuperación. Solo la marca Lada pretende alcanzar una cifra sin precedentes de 10 modelos nuevos para los próximos cinco años.

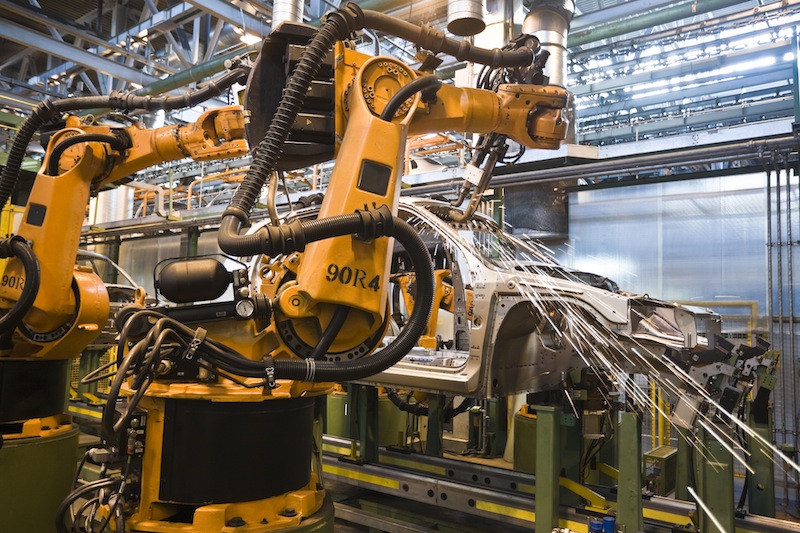

El taller de prensado realiza el estampado de todos los coches Lada y de la alianza que se producen en el lugar y también produce piezas de repuesto. Está considerado como el mayor de Europa tanto en superficie de trabajo como en cantidad de equipos que contiene, 248 en la actualidad. Cuenta con prensas de Hitachi Zosen, Innse, Schuler y Komatsu así como Aida, que alcanzan fuerzas de hasta 2.000 toneladas. El taller de prensado produce 1.500 piezas para 28 vehículos diferentes y este año consumirá 316.000 toneladas en bobinas de acero, un 40% menos que las 520.000 toneladas consumidas en su récord de producción en 2008.

Togliatti es la única planta de la alianza que produce coches para cuatro marcas: Lada, Renault, Nissan y Datsun. Los modelos Lada se suministran a 387 proveedores en Rusia y se exportan a 27 países. Togliatti también tiene una planta asociada en Izhevsk, al este, que pertenece a United Automobile Group y que tiene una capacidad de 100.000 unidades al año.

Ensamblado en cinco líneas

Togliatti cuenta con cinco líneas de ensamblado en Togliatti, aunque dos de ellas, una produce coches de la plataforma B0 y la otra ensambla el Lada Kalina y los modelos relacionados, son las responsables de dos tercios de la producción de la planta y son las más integradas en el sistema de producción Alliance Production Way. Las otras líneas producen: el Lada Priora, un coche compacto y económico con cuatro diseños de carrocería, el Lada 4x4, sucesor del Niva; y lo que se denomina ‘vehículos especializados’.

La línea de la plataforma B0 produce el mayor volumen de coches y es la única que trabaja a tres turnos en la actualidad. Su taller de soldadura está dividido en dos talleres simétricos. Uno de ellos produce las carrocerías del modelo saloon Lada Largus y el furgón ligero Nissan Almera mientras que el otro produce los modelos Renault Logan y Sandero.

La producción conjunta hoy día es de 47 unidades por hora pero está aumentando gradualmente hasta las 55 unidades. Solo hay cuatro robots en todo el taller de soldadura, por lo que el 95% del trabajo es manual. AvtoVAZ dice que el motivo es permitir una mayor flexibilidad en el ensamblado de carrocerías para tantos coches, a diferencia de los robots, la plantilla de 2.000 no tiene que reprogramarse para los cambios de modelo.

El ensamblado se realiza según el método de producción Alliance Production Way aunque con algunas variaciones, por ejemplo, el suministro de los parachoques a la línea todavía no se ha integrado en el sistema de la alianza. Pero la línea ha evolucionado mucho desde que se fabricaba el Lada Samara.

Hay 1.700 trabajadores en la línea de ensamblado y la edad media es muy joven, 32 años. También hay una proporción 50:50 de hombres y mujeres, algo poco habitual. La línea de B0 tiene una capacidad nominal de 340.000 unidades al año, un tercio del potencial total de Togliatti.

La línea del modelo Kalina opera actualmente en dos turnos por el descenso de la demanda del Lada Granta, el coche más vendido en Rusia y el Kalina. El plan de producción para 2014 es de 98.265 modelos Granta, 70.432 Kalina y 24.252 versiones del Datsun on-Do que se presentó este verano. Los recortes en turnos y reducción de la productividad significa que la plantilla de 1.500 trabajadores, también con una proporción igualitaria de hombres y mujeres, están produciendo 54 coches por hora, pero la producción de este año será de dos tercios de su capacidad. El sistema de producción Alliance Production Way se implementará en breve hasta un 80% y es la responsable en parte de la reducción de 60 trabajadores en la línea de ensamblado.

Tomar las decisiones difíciles

“La única forma de obtener beneficios es reducir costes", explica Belinin. Además de los recortes en plantilla, lo que implica reducir el 50% de los empleados a nivel administrativo, nos dice que AvtoVAZ ajustará los márgenes de los proveedores y prescindirá de las "instalaciones que no utilizamos", lo que también reducirá los costes en energía. “Venderemos todos los bienes que no sean fundamentales y que no aporten valor a la empresa”.

Belinin añade: “Tenemos un plan de 220 iniciativas para reducir costes e intentamos estar más orientados al cliente. Dividiremos la planta en unidades de negocio estructuradas y haremos que cada una sea responsable, mejoraremos la ejecución de los lanzamientos y también la logística”.

“Somos una marca rusa para rusos, pero necesitamos trabajar en la percepción de nuestros productos y en nuestra imagen. Ya estamos modernizándonos y aumentando la capacidad, estamos adoptando procesos y herramientas comunes [de la alianza], estamos adoptando estándares de formación de la alianza y utilizamos la cadena de suministro global del grupo y sus referencias. Ya estamos reduciendo los defectos y los costes. El objetivo de este año es no tener pérdidas, si lo conseguimos será un gran éxito”.