Resistencia, rigidez y ligereza. Estas propiedades hacen que los materiales compuestos sean una propuesta muy atractiva para la fabricación de utillaje y ayudas a la producción

En el conformado de chapa, las matrices de resina epoxi se utilizaron por primera vez en la década de 1950. Estos materiales termoestables a menudo se llenan de polvo de acero o arena para aumentar su resistencia al desgaste y propiedades mecánicas. El poliuretano (PU) comenzó a utilizarse en la década de 1970. Más recientemente, se han utilizado las poliamidas de alto rendimiento (PPA). Estos termoplásticos están reforzados con fibras de vidrio y una serie de materiales de relleno que mejoran la resistencia al desgaste, la fuerza mecánica y la lubricación.Estas matrices son más rápidas y baratas de producir que sus homólogos metálicos. A pesar de estas ventajas, las matrices compuestas de polímeros ejercen menos fuerza que las matrices con materiales convencionales. Además, debido a que los mecanismos por los que fallan no se entienden completamente, las matrices se siguen diseñando sobre la base de la experiencia y la intuición, a menudo empleando las reglas de diseño para matrices de metal. Esto significa que el uso de matrices de conformado de material compuesto se ha restringido principalmente a la producción de lotes pequeños y la fabricación de piezas prototipo.

En el conformado de chapa, las matrices de resina epoxi se utilizaron por primera vez en la década de 1950. Estos materiales termoestables a menudo se llenan de polvo de acero o arena para aumentar su resistencia al desgaste y propiedades mecánicas. El poliuretano (PU) comenzó a utilizarse en la década de 1970. Más recientemente, se han utilizado las poliamidas de alto rendimiento (PPA). Estos termoplásticos están reforzados con fibras de vidrio y una serie de materiales de relleno que mejoran la resistencia al desgaste, la fuerza mecánica y la lubricación.Estas matrices son más rápidas y baratas de producir que sus homólogos metálicos. A pesar de estas ventajas, las matrices compuestas de polímeros ejercen menos fuerza que las matrices con materiales convencionales. Además, debido a que los mecanismos por los que fallan no se entienden completamente, las matrices se siguen diseñando sobre la base de la experiencia y la intuición, a menudo empleando las reglas de diseño para matrices de metal. Esto significa que el uso de matrices de conformado de material compuesto se ha restringido principalmente a la producción de lotes pequeños y la fabricación de piezas prototipo.

Un enfoque compuestoNo obstante, el 'enfoque compuesto' en la fabricación de utillaje de conformado de metal está ganando terreno y dando sus frutos a aquellos que han decidido adoptarlo.

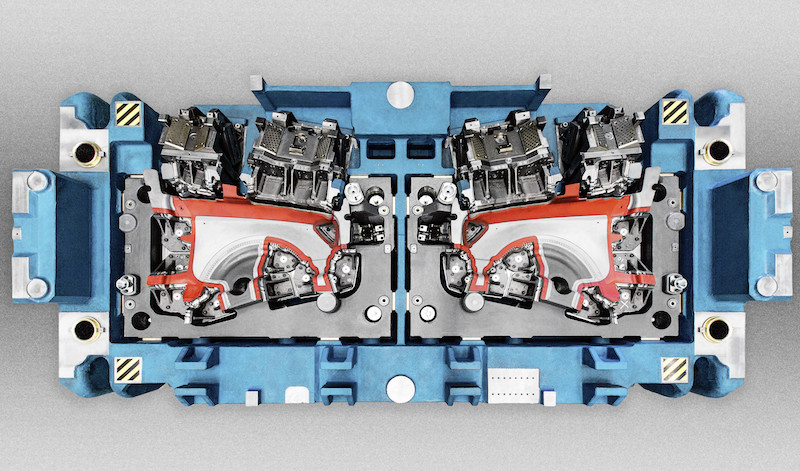

En su taller de prensado de Ingolstadt, Alemania, Audi ha utilizado métodos de fabricación basados en múltiples materiales para producir utillaje que a su juicio es hasta un 20% más ligero y un 10% más estable que las alternativas convencionales.

El utillaje de prensa convencional es de hierro fundido y pueden llegar a pesar 45 toneladas. Mediante la utilización selectiva de hierro fundido, aluminio y plásticos (y técnicas como la fabricación aditiva) Audi ha reducido el peso del utillaje en hasta 8 toneladas.

Además, el fabricante de automóviles ha mejorado la estabilidad del utillaje mediante la modificación de su diseño. En la prensa, el utillaje se somete a fuerzas de hasta 2.500 toneladas. La repetición constante del conformado y las operaciones de corte incrementan este estrés. Para hacer frente a ésto, el utillaje convencional disponen de nervaduras transversales de hierro fundido, con una configuración adaptada a las piezas de chapa metálica producidas.

En el utillaje ligero de Audi, las formas arqueadas de su estructura básica le otorgan un alto nivel de estabilidad y mejoran la transmisión de fuerzas. Algunas de estas formas están inspiradas en la naturaleza y se asemejan a las hojas o huesos de un esqueleto humano. Esto asegura una buena rigidez y reduce en un 20% el material requerido para producir el utillaje.

Mejora de la eficiencia del estampadoAudi dice que el nuevo utillaje están sujeto a un menor desgaste y permite un procesado de chapa más rápido y preciso. Afirma haber logrado un ahorro energético de más del 10% mediante su utilización.El jefe de fabricación de utillaje de Audi, Michael Breme, dice: "Mediante esta construcción ligera basada en materiales compuestos, estamos estableciendo nuevos estándares en la fabricación de utillaje de Audi. Esto nos permite producir utillaje más flexible y eficiente con la más alta calidad y optimizar aún más nuestros procesos de fabricación".

"La fibra de carbono es ideal, ya que es ligera y mejora el rendimiento del proceso mediante la reducción drástica de la deflexión y la vibración" - Toni Roda, ABB Robotics

Los materiales compuestos podrían tener un potencial considerable para la producción de plantillas. Una muestra de esto fue la primera plantillas de carbono reforzado con fibra (CFRP) que se utilizó en América del Norte, empleado en la instalación del capó del Ford Mustang hace unos diez años.

Eric Leonhardt, investigador principal del proyecto y director de la Western Washington University Vehicle Research Institute (VRI), dice: "Cuando fabricamos la plantilla del capó, ya sabía de otra aplicación en el Reino Unido donde se utilizaba utillaje de material compuesto en el montaje de automóviles".

En la planta anteriormente conocida como Auto Alliance International (AAI) en Flat Rock, Michigan, el equipo de lanzamiento del Ford Mustang planeó utilizar una plantilla soldada de tubos cuadrados para sostener el capó y alinearlo con el vehículo.

Utillaje más ligeroSin embargo esta plantillas pesaba 16,8 kg y era evidente que el operario involucrado estaría levantando más del límite de peso recomendado para un turno de ocho horas. Se podría haber utilizado un contrapeso suspendido para eliminar este problema, pero habría requerido una inversión adicional considerable en la estación de montaje y habría ralentizado el proceso de instalación del capó, aumentando la posibilidad de que el operador no lo utilizase. En respuesta a estos problemas, el equipo de VRI desarrolló una plantilla ligera que incluía una sección central con un núcleo de aramida con forma de nido de abeja y superficie de fibra de carbono prefabricado, con dos piezas mecanizadas de aluminio forjado unidas a cada extremo. Esta base inicial sólo pesaba 3 kg. Luego se atornillaron a la estructura los posicionadores de aluminio, incrementando el peso de la plantilla hasta alrededor de 5,4 kg; lo suficientemente ligera como para ser manipulada por un único operario.

Desde su instalación en 2006, se han producido cientos de miles de vehículos utilizando esta plantilla para el capó hecha de material compuesto.

La empresa sueca TETRAFIX ha desarrollado un sistema para fabricar estructuras de sujeción complejas y modulares basadas en tubos de CFRP. Este diseño reduce la cantidad de material necesario para la fabricación del sistema de sujeción, disminuyendo el peso y los costes. La empresa afirma que las estructuras resultantes son extremadamente fuertes y estables.

Su bajo peso hace que sean fáciles de mover; los sistemas de sujeción más pesados de la empresa (para un lado completo de la carrocería) pesan solo 40-60 kg. Estos sistemas de sujeción son lo suficientemente ligeros como para transportarlos y los componentes de mayor tamaño están equipados con ruedas, eliminando la necesidad de grúas y equipamiento de elevación pesado en la sala de medición, y reduciendo el tiempo necesario para cambiarlos en comparación con las alternativas metálicas convencionales.

Reducción de la necesidad de calibraciónAdemás la expansión térmica del CFRP es despreciable, lo que significa que la geometría de los sistemas de sujeción no varía con el clima; las dimensiones de los tubos son las mismas en la zona de producción y en la sala de medición con temperatura controlada. Esto hace que los sistemas de sujeción se tengan que calibrar menos veces.

Volvo ya está utilizando los sistemas de sujeción de TETRAFIX, y la empresa ha recibido recientemente pedidos de Alemania y China. TETRAFIX también ha introducido utillaje de CFRP de fin de brazo (EOAT) para aplicaciones de estampado de metal y moldeado de plástico.

En la instalación del capó del Ford Mustang se utilizaron plantillas reforzadas con fibra de carbono (CFRP)

En la instalación del capó del Ford Mustang se utilizaron plantillas reforzadas con fibra de carbono (CFRP) ABB comenzó a trabajar con EOATs de CFRP en 2008. Toni Roda, gerente de la gama de soluciones de automatización de prensa de ABB Robotics, dice: "La fibra de carbono es ideal, ya que es ligera y mejora el rendimiento del proceso mediante la reducción drástica de la deflexión y la vibración. Sus avanzadas propiedades mecánicas permiten también el diseño de utillaje de fin de brazo más ligero y rígido que pueden tratar con piezas pesadas a altas velocidades.

"Muchas de las aplicaciones robóticas como la automatización del proceso de prensado, la manipulación de materiales y el montaje de piezas, utilizan utillaje de fibra de carbono. En gran parte ésto se debe a que los procesos de fabricación se automatizan y simplifican cada vez más y el coste de la materia prima está bajando".

Con una longitud de 1.450 mm, el CFRP Boom de ABB es una extensión del brazo del robot y permanece unido a la muñeca del robot durante los cambios de producción. Es capaz de mover pesos de hasta 100 kg. Los brazos CFRP Gondola de ABB se pueden utilizar en los robots de 6 y 7 ejes. Se pueden conectar componentes de aluminio al utillaje de CFRP utilizando sistemas de cambio rápido, lo que permite adaptarlo a diferentes piezas.

Roda dice: "Las ventajas del utillaje de fibra de carbono se pueden resumir en tres palabras: ligero, rígido y resistente. Además, gracias a las últimas tecnologías de fabricación se pueden producir de forma fácil geometrías complejas con excelentes propiedades mecánicas".

Este tipo de utillaje pueden sustituir al convencional. Roda concluye: "El diseño de nuestro utillaje de fibra de carbono tiene en cuenta la compatibilidad con el equipamiento instalado. La mayoría de los componentes se pueden reutilizar. Algunos componentes estructurales deberán ser reemplazados ocasionalmente".

La producción de utillaje de material compuesto se podría realizar mediante la fabricación aditiva a medida que se extiende la aplicación de esta tecnología

La producción de utillaje de material compuesto se podría realizar mediante la fabricación aditiva a medida que se extiende la aplicación de esta tecnologíaLa fabricación aditiva libera el potencialLa fabricación aditiva podría tal vez liberar el verdadero potencial de los materiales compuestos en la fabricación de utillaje. Aunque esta tecnología se limitaba a la producción de piezas relativamente pequeñas, varios desarrollos recientes apuntan hacia la fabricación rápida y rentable de utillaje grande y ligero.

Por ejemplo, una herramienta de corte y taladro de material compuesto impresa en 3D ha sido considerada por el Libro Guinness de los Récords como la 'pieza más grande impresa en 3D'. Oak Ridge National Laboratory (ORNL) imprimió en 30 horas la herramienta de 5,3 m de largo, 1,7 m de ancho y 0,5 m de alto, usando acrilonitrilo butadieno estireno (ABS) reforzado con fibra de carbono, y Boeing lo probará en la construcción de su avión de pasajeros 777X.

Stratasys ha presentado su Infinite-Build 3D Demonstrator, que imprime en un plano vertical permitiendo un tamaño de pieza prácticamente ilimitado en la dirección de fabricación, según la empresa.

Ford evaluará esta nueva tecnología y ha dicho que una de las aplicaciones inmediatas que está explorando es el del utillaje. La tecnología podría permitir reducciones significativas en los plazos de entrega de utillaje grande y complejo, lo que otorgaría más tiempo para la optimización del vehículo en el ciclo de desarrollo.

Además, Stratasys dice que la capacidad de producir internamente accesorios de sujeción grandes y complejos para la inspección y el montaje podría mejorar la calidad de los vehículos y la seguridad de los operarios de la planta de fabricación.