FCA US斥资7.44亿美元,对加拿大Windsor工厂进行升级改造。AMS聚焦喷洗车间新安装的设备,包括创新性油分离技术,以及机器人密封系统。

菲亚特克莱斯勒北美公司(FCA US)负责制造部的副总裁Brian Harlow说,“我们要求Windsor团队做的事情是以前从来没有做过的。他们是真正的先锋。”这些话是加拿大安大略省Windsor装配厂推出2017款Chrysler Pacifica生产之后做的发言。FCA US公司斥资7.44亿美元,给这个88岁高龄的工厂进行升级改造,制造第六代车型,以及Dodge Grand Caravan车型(已经投产);以及小型敞篷车构架。重组之后,Windsor将停止生产Ram Cargo Van车型和Chrysler Town & Country小型敞篷车,分别于2015年初和2016年3月投产。此外,工厂公用1,200名固定工人,工人总数达到6,000人,实行3班制(喷漆车间每班141名工人)。

2014年底为期两周的圣诞节假期里,推出了主要建设项目,计划到2015年前半年,共14个星期里完成。在2015年剩下的时间里,对原有工厂进行修缮,使其能够适合处理新的加工,并为先进技术、输送和机器人辅助设备提供空间。在停产16周之后,开始两个重大项目:在7周内实现Grand Caravan日产量1,490辆,2周内实现新的Pacifica试点项目,并维持原有小型敞篷车的质量。据Harlow说,这会很困难,但是“我们知道,有世界级制造(WCM)的引导,Windsor团队就能够迎接挑战。”

FCA US Windsor的喷漆车间首次将特种油分析技术从欧洲引进到北美

Windsor工厂经理Michael Brieda说,“WCM渗透到Pacifica启动工作的方方面面。这种理念推动我们工厂发挥我们的极限,将我们从2009年以来的所学发挥到极致。这是我们实现最高汽车质量,制造最佳汽车的动力。”Windsor工厂在2014年3月达到WCM标准。

据FCA US公司称,Windsor工厂的升级过程包含了很多个“第一”:第一次在北美的汽车车体修理厂采用PULSE传送系统;全球首次在组件中心采用双臂激光雷达测量系统;在FCA北美喷漆车间首次采用高级油分离系统。总之,大部分工作都在汽车车体修理厂和装配车间完成的,但是为了提高Chrysler Pacifica整车的质量,喷漆车间也接受的升级改造,但是FCA US并没有透露在这里投资的总额。

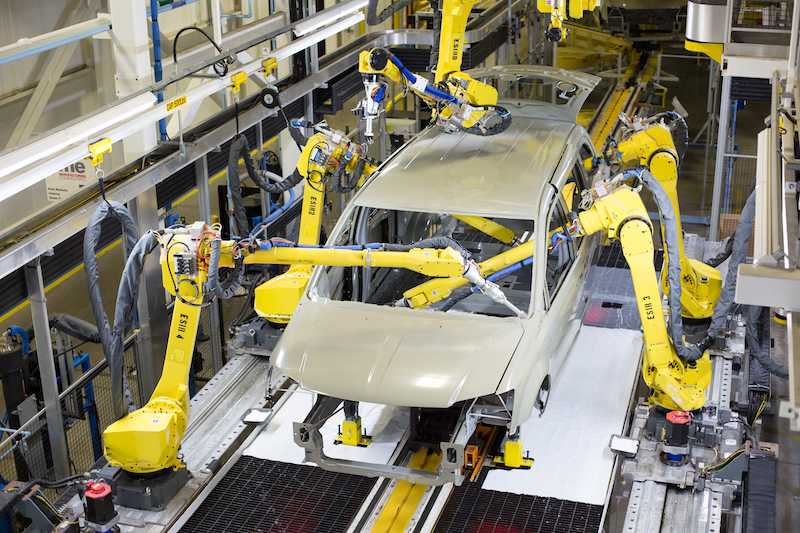

添加密封剂来除油在自动化制造系统供应商Encore Automation(喷漆作业专业公司)的帮助下,喷漆车间新安装了一个机器人密封系统。该系统使用38个Fanuc机器人,6个用于打开提升门和阀盖,32个用于为底座、发动机舱、内饰和顶条安装272英尺的密封剂。Pacifica喷漆工序中增加了底座密封,提供更多的防腐功能,满足OEM制造商全球标准。新安装的密封系统还可以用于加工原有的小型敞篷车。该系统是一个高速的摩擦力转移系统,有Central Conveyance Company提供,通过将许多汽车车体通过密封单元,从而提高了效率。

在整个喷漆车间里使用滑板和输送车运输车体。FCA US购买了新的运输车,用于运输两个小型敞篷车构架;总体来说,大约有2,300辆运输车被重新设计利用。

这里增加了密封剂的使用,包括在底座上,这就需要安装新的密封胶炉(由杜尔公司提供)。FCA US公司的一位发言人证实,这个炉子已经安装,并没有扩建;在整个升级改造过程中,喷漆车间有469,520平方英尺被保留下来,生产力依旧。现在,每辆Pacifica汽车需要在炉子里带上10分钟,强化密封剂,防止在下一步喷漆工序中滴入到底漆粉里。

新的油分离器室友Suparator Systms Europe公司开发,采用了欧洲工厂里使用的系统。这个分离器被并入到预处理程序当中,阻止污染后续车体,保证整体喷漆质量;为了在运输过程中保护金属板而涂上去的油,必须要在电泳漆之前消除。据FCA US发言人称,该工艺采用了水翼,而不是机翼,油就会通过液体流动的速度覆盖整个表面。汽车车体被浸入到电泳,分离剂去油,并且保持浸泡,因此车体就会保持洁净,为下一步喷漆做准备。

喷漆厂最后一个而变化就是在底漆和表漆过程中,对135Fanuc机器人进行再设定。这部分是由Inovision Software Solutions公司操作的。Grand Caravan车型和Pacifica车型在喷漆厂的时间相同 —都是10.4小时 — 然后再进行装配。

FCA US在推出2017款Chrysler Pacifica之前,就对Windsor工厂的所有生产阶段进行了升级改造。在这个占地440万平方英尺的工厂里的大部分升级改造都是与设备和工艺相关的,但是在质量控制方面也有一些小的改进。在汽车车体修理厂里,80%以上的设备都完成了检修。

汽车车体修理厂的新技术:— 822个新的机器人— 19个新的生产线— 5条生产线完成了重新装备— 1.3英里的传送带完成了升级— PULSE传输系统被综合到组装汽车内外板的生产线上。这个技术使用了推力而不是扭矩,将汽车车体推过机器人工作站,提高速度,降低维护与停产时间;最多能够装卸4个框架— 电阻电焊抢,用于Pacifica车型的铝车门— 32,000平方英尺的组件中心,配备了最新设备,识别构造变体来源,并解决在适应度和外观上出现的任何问题— 激光雷达、非接触性尺寸测量系统,这降低了测量时间,每辆车的测量时间从2.5至3小时降低到1小时,每天能够装配15辆汽车。

装配线新增技术:— 所有的工作站经过翻修,能够处理两个构架,从装载甲板到装配线的物料流也经过了翻修— 一个崭新的传输系统,可以穿过74个工作站,其中的46站用于生产,能够调整传送带上的车辆高度(因为在这个过程中要安装内饰组件),从而改进人体工学和质量;这个传输系统还负责将装配 进手推车上,将线侧库存和零部件拣货错误降低到最低,并促进“金色区”送递效率— 一个新建200英尺高价输送系统,将车体运输车送回生产线开头— 自动化挡风玻璃安装— 机器人化储存桶布置— 几百个直流工具升级改造— 悬架区域,可以处理3个车型— 几个工作站和人体工学手臂,用于混合车型生产。

其他安装:FCA US还增加了质量保证中心,测验供应商供应的零部件;一个全套工程车验证中心(CTVV),完成一客户为中心的审计工作;一个材料实验室,支持CTVV识别并检修现场出现的问题。