Siguen aumentando las cifras de producción en la planta de Kia Motors Slovakia en Žilina y lidera así los países más pequeños en la producción de automóviles

Seguramente las marcas no buscan paisajes pintorescos a la hora de establecer sus plantas, pero es una de las virtudes de Kia Motors Slovakia (KMS). La planta se encuentra a las afueras de Žilina en la zona norte del país con la cadena montañosa Fatra como idílico trasfondo. Žilina es la cuarta ciudad más grande de Eslovaquia a unos 200 km de la capital del país, Bratislava y lleva más de diez años siendo la principal base de producción de motores y automóviles para Kia en Europa.

Seguramente las marcas no buscan paisajes pintorescos a la hora de establecer sus plantas, pero es una de las virtudes de Kia Motors Slovakia (KMS). La planta se encuentra a las afueras de Žilina en la zona norte del país con la cadena montañosa Fatra como idílico trasfondo. Žilina es la cuarta ciudad más grande de Eslovaquia a unos 200 km de la capital del país, Bratislava y lleva más de diez años siendo la principal base de producción de motores y automóviles para Kia en Europa.

El portavoz de KMS, Jozef Bačé nos explica que mientras que sí hay cultura industrial en el área, esta zona industrial en concreto se construyó de cero. “Anteriormente era literalmente un campo de patatas,” comenta Bačé.

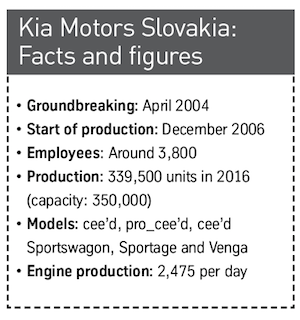

Hoy en día en este campo se recolectan automóviles en tres turnos de lunes a viernes. La capacidad anual es de 350,000 unidades. “En 2013 superamos por primera vez nuestra capacidad oficial. En 2014 realizamos algunos cambios en la línea, instalamos equipos y tecnologías adicionales, contratamos a más operarios y hemos aumentado nuestra capacidad a 350,000 unidades” nos explica Bačé, "el año pasado produjimos 339,500 automóviles y esperamos un resultado similar este año”.

La herencia de aquella época es una extensa cultura en ingeniería y un sistema educativo potente que proporcionó a Kia la base para invertir en esta región. “Hay una universidad y varios centros vocacionales. Incluso después de diez años de funcionamiento atraemos a muchos visitantes y empresas asociadas que quieren visitar la planta", comenta Bačé. “También vienen muchos estudiantes, cada lunes y martes tenemos las puertas abiertas a visitas de universidades y escuelas técnicas. Anualmente recibimos más de 6,000 visitas".

Otros grupos que visitan la planta son los administradores de empresas eslovacas de otros sectores que quiere utilizar la planta de KMS como referencia.

Amigos íntimos “A menos de 80 km de la planta en Noovice [en la República Checa] hay una planta de Hyundai. En el área entre ambas fábricas hay muchos proveedores que nos suministran piezas a nosotros y también a HMMC [Hyundai Motor Manufacturing Czech Company]”, comenta Bačé. La doble ubicación es un modelo de negocio exitoso que el grupo ya ha aplicado con éxito en otros puntos. “También en Estados Unidos", comenta Bačé, “donde hay dos fábricas cercana entre sí (a unos 100 km de distancia). Una de ellas en Alabama y la otra en Georgia, pero ambas están cerca de la frontera”.

Añade: “El año pasado produjimos 339,500 automóviles. Este año estamos produciendo más de 1,400 al día. Y estamos produciendo muchos más motores. La producción diaria es de en torno a 2,400 ya que también producimos motores para HMMC. Ellos producen cajas de cambios para nosotros".

Bačé explica: “Este tipo de fábrica es similar en todas las plantas de Hyundai Motor Group en el mundo. Todas las nuevas plantas se construyen de la misma manera. Cuando visité HMMC en la república checa por primera vez me sentí como en casa”.

Cuestión de prensado El taller de prensado cuenta con dos líneas principales de prensado y el almacén con bobinas de acero galvanizado se encuentra junto a la entrada del taller de carrocería. “Tenemos diferentes proveedores”, comenta Bačé. “No solo Hyundai Steel sino también Voestalpine y ArcelorMittal. Naturalmente la proporción de Hyundai Steel es la mayor. Algunos proveedores nos suministran bobinas para componentes específicos, pero normalmente presentamos concursos cada seis meses”.

Cuestión de prensado El taller de prensado cuenta con dos líneas principales de prensado y el almacén con bobinas de acero galvanizado se encuentra junto a la entrada del taller de carrocería. “Tenemos diferentes proveedores”, comenta Bačé. “No solo Hyundai Steel sino también Voestalpine y ArcelorMittal. Naturalmente la proporción de Hyundai Steel es la mayor. Algunos proveedores nos suministran bobinas para componentes específicos, pero normalmente presentamos concursos cada seis meses”.

El taller de prensado consiste de línea de corte con prensa y dos líneas de prensado que suministra Hyundai Rotem y con una capacidad de 5,400 toneladas cada una. El proceso de cuatro fases proporciona uno de los 86 tipos de pieza cada 20 segundos.

“Con cada juego de troqueles producimos en torno a 600 paneles. Luego los cambiamos, cada cambio tarda unos 20-25 minutos. Cuando establecemos la producción del nuevo tipo, se comprueban los primeros paneles con nuestro sistema de inspección 3D antes de iniciar la producción plena", comenta Bačé.

Los sistemas de calidad al final de la línea están compuestos por dos inspectores que comprueban de forma táctil y visual uno de cada 20 paneles y redirigen cualquier problema al sistema de inspección óptica en 3D.

El área de mantenimiento del taller de prensado tiene otras dos líneas de prensado más pequeñas con capacidad de 1,000 y 2,000 toneladas. No están diseñadas para la producción en serie sino para mantener los troqueles en buen estado.

En el área de almacenamiento los paneles normales se colocan en palets con códigos de colores y luego se transportan en carretilla. Las cantidades de stock se indican a los conductores de las carretillas en carteles suspendidos. Un sistema de semáforo verde-ámbar-rojo permite dar prioridad a las líneas de componentes que requieren un reabastecimiento.

“Un 43% de todas las piezas que ensamblamos nos llegan como módulos. Acelera nuestro proceso, completamos un automóvil en seis horas” – Jozef Bačé, Kia Motors Slovakia

La única excepción son los paneles laterales, su mayor dimensión impide transportarlas con carretillas. En su lugar utilizamos un sistema de almacenamiento automatizado con capacidad para 8,000 piezas. Desde el extremo de la línea una cinta transportadora monorraíl eléctrica coloca en palets los paneles laterales en un hangar de dos alturas antes de continuar al taller de carrocería.

En el taller de carrocería utilizamos 360 robots de soldadura y transporte con los que acomodamos diversos tipos de carrocería en una misma línea. “Producimos cinco carrocerías diferentes, pero tenemos capacidad para extenderlo a otras tres en el futuro", comenta Bačé. “Eso es muy útil cuando cambiamos a un modelo anterior. Todavía podemos cambiar al modelo anterior cuando en algunos mercados se solapan con el nuevo”.El taller de carrocería de tres alturas de KMS cuanta con tanque de inmersión rotativa de 360 grados para el tratamiento previo y el revestimiento electroquímico. En conjunto, la carrocería recorre 7.5 km durante el proceso de producción, contando zonas de transición. “Tenemos capacidad para almacenar 125 carrocerías pintadas", afirma Bačé. “Básicamente tenemos existencias para dos horas, si sucede algo en el taller de pintura o de carrocería contamos con este tiempo de reserva”.

Ensamblado automatizado La tecnología robótica también juega un papel importante en la nave de ensamblado de 100,000 metros cuadrados donde se producen diariamente 1,400 automóviles. Destaca el montaje automatizado del panel de mando. A medida que la carrocería avanza hacia esta estación, el propio robot se acopla a la cinta transportadora y recolecta junto a la línea la unidad completa de panel de mando, suministrada por Hyundai Mobis. Gira el módulo 90 grados y el robot lo alimenta a través del orificio de la puerta derecha. Eleva el panel y lo encaja en su lugar, luego el brazo robótico suelta la pieza y sale por la misma puerta con tan solo 2-3 cm de margen.

“Un código de barras confirma al robot con qué tipo de carrocería está trabajando. También leerá el código de barras en el panel de mando para verificar su idoneidad para este trabajo en concreto", explica Bačé.

Es un ejemplo perfecto de automatismo útil y solventa el problema de tamaño, peso y forma irregular del panel de mando, además del reducido espacio de trabajo.

Otro ejemplo claro es la estación de preparación de lunas. Los robots aplican el revestimiento primer a las lunas trasera y delantera, recorriendo tan solo la ruta del cordón adhesivo. Luego el panel se separa durante tres minutos antes de desplazarlo a la estación de ensamblado donde se alimenta el hilo adhesivo y luego se encaja en el vehículo. La pausa de 3 minutos es intencional para que se produzca la unión química entre la capa primer y el hilo adhesivo.

Se han reducido los niveles de desempleo en Eslovaquia, por lo que cada vez es más difícil encontrar trabajadores cualificados

Se han reducido los niveles de desempleo en Eslovaquia, por lo que cada vez es más difícil encontrar trabajadores cualificadosProducción de motores En el complejo de KMS hay dos plantas de motores operativas. La primera se inauguró en 2006 para producir motores diesel y gasolina. A medida que aumentó la producción en KMS y HMMC se sumó un segundo taller de motores diesel en 2011. Ahora está previsto actualizar el primer taller de motores en el segundo semestre de 2017.

Cada día se producen de media 2,475 motores y la mitad se envían a HMMC en la República Checa. “Nosotros producimos el motor, la caja de cambios procede de HMMC en la República Checa. Estos llegan a Mobis que los acaba y encaja el sistema de combustible [de un proveedor externo]. Mobis también suministra las suspensiones frontal y trasera", comenta Bačé.

Orgullo nacional Los automóviles de esta planta llegan a 90 países. Los destinos principales son Europa y Rusia, pero también se envían unidades incluso a Australia y Nueva Zelanda, también a México hasta que comience allí la producción. También exporta a otros mercados como Oriente Medio y el Norte de África.

“El modelo Sportage es el más importante para nosotros. Ya estamos en la cuarta generación y representa el 64% de nuestra producción actual. Es nuestra gallina de los huevos de oro”, afirma Bačé.

“El Venga es también un modelo muy importante. Básicamente la producción comenzó en 2009 en Nošovice [HMMC] luego las operaciones pasaron a KMS, ya llevamos ocho años con una producción estable de 30,000 unidades anuales”.

Importancia económica “La inversión automotriz en Eslovaquia es importante para nuestra economía. Representa en torno al 44% de toda la actividad industrial del país".

KMW produce los motores en la misma planta y las cajas de cambio proceden de HMMC en la República Checa, Mobis suministra los módulos de suspensión trasera y delantera

KMW produce los motores en la misma planta y las cajas de cambio proceden de HMMC en la República Checa, Mobis suministra los módulos de suspensión trasera y delanteraJaguar Land Rover ha comenzado a producir en una planta en Nitra, pero Bačé advierte que podría ser difícil para JLR reclutar trabajadores: “El desempleo es inferior al 5% en Eslovaquia. Es incluso inferior cerca a Nitra. Será complicado para ellos y sus proveedores encontrar trabajadores adecuados. La situación está afectando a los salarios. Está aumentando la presión, el aumento de salarios en KMS ha sido superior al de la media nacional. Creo que continuarán los aumentos”.

“Dependemos de la industria automotriz, especialmente en las regiones central y occidental. El este es otra cuestión. Todavía no se ha completado la estructura de autopistas. Por eso los OEM y proveedores se han establecido en la parte oeste del país".

Žilina es la excepción en el noroeste del país. El gobierno nacional está trabajando para proporcionar mayores incentivos a las empresas dispuestas a establecer operaciones en el este, especialmente en regiones donde el desempleo es muy superior a la media nacional. En algunas provincias del este y el sur el desempleo llega hasta el 20% mientras que en la región de Bratislava es cercano al 2.5%.

Eslovaquia se convirtió en un estado independiente en 1993 después de la disolución de Checoslovaquia y ambos países mantienen una gran rivalidad en el sector automotriz. “Somos un país muy pequeño, la producción de China, Estados Unidos, Corea, Alemania y Japón es superior en números absolutos pero nosotros somos el primer país en producción de automóviles per capita”. Bačé sonríe y añade, "Nos encanta esta estadística, significa que superamos a los checos”.