El nuevo centro de producción de motores podría ayudar a alcanzar el objetivo de JLR de fabricar 1 millón de vehículos al año

Jaguar está fabricando ahora sus propios motores por primera vez desde mediados de los 90, cuando se retiraron los modelos AJ6, AJ16 y V12. La nueva instalación ha costado 500 millones de libras en lo que fuera antiguamente el núcleo de la ingeniería mecánica en el Reino Unido. Ha comenzado con la producción del motor diesel Ingenium para el modelo saloon compacto XE de Jaguar, más adelante producirá el motor del Discovery Sport, de la marca asociada Land Rover. A partir de junio de 2016 se producirán las versiones de gasolina de los motores.

Ingenium es solo el cuarto motor producido internamente. Se trata de una unidad modular de 2.0 litros completamente de aluminio y con el tiempo remplazará los motores diesel de cuatro cilindros de Ford que se utilizan en varios modelos de JLR. Sin embargo no se romperán los vínculos con Ford. Las plantas de la marca americana en Bridgend (gasolina) y Dagenham (diesel), ambas en el RU, continuarán suministrando a JLR para los modelos V6 y V8.

La palabra ‘ingenium’ significa en latín ‘talento innato’, y esta es la cualidad que reclama el motor. Se trata de una unidad que se ha diseñado desde cero, ligera y eficiente: se ofrecerá la versión diesel con dos potencias, la inferior tendrá emisiones de CO2 inferiores a 100g/km para el XE. Ambas versiones cumplen con la normativa EU6 de emisiones.

El motor Ingenium es de última generación y lo mismo se puede decir del centro de producción de motores de Wolverhampton donde se produce, se encuentra a tan solo 30 minutos de la planta de Jaguar en Castle Bromwich y de la fábrica de Land Rover en Solihull, donde el XE se encuentra actualmente en fase de lanzamiento. A menos de dos horas al norte se encuentra también la otra planta de Land Rover en Halewood, donde se producirá el Discovery Sport.

La planificación comenzó hace cuatro años y la construcción y equipación comenzaron en 2012, más o menos cuando se unió a la empresa su actual director de operaciones, Trevor Leeks. “Nuestro objetivo es transformar la manera de producir motores y que se nos reconozca como la nueva referencia global en excelencia, no solo para soluciones técnicas, sino también sobre las personas en las que invertimos”, comentó.

La planta se encuentra en una área con una tasa de desempleo superior a la media, y había muchos ingenieros cualificados buscando trabajo. Pero también hay gente sin formación en ingeniería en la plantilla, incluyendo a exmilitares, la aptitud y la actitud son más importantes que la experiencia, afirma Leeks. Cuando la fábrica esté a pleno rendimiento proporcionará 1.400 empleos directos y otros 5.500 empleos indirectos en la cadena de suministros.

La planta ocupa 100.000 metros cuadrados de un antiguo núcleo industrial que había pasado a ser terreno sin uso hasta que llegaron los nuevos inquilinos. “Antes de que llegáramos lo único que había era gente paseando perros”, comenta el administrador sénior de Ingeniería y Mantenimiento, Neil Hume. Las autoridades cercanas de South Staffordshire y la ciudad de Wolverhampton han facilitado la infraestructura para apoyar a la planta de JLR.

Las instalaciones se dividen en tres edificios principales: mecanizado, ensamblado de motores diesel y el ensamblado de motores de gasolina, este último todavía está en fase de equipación. Actualmente cuenta con una plantilla de 600 empleados.

Flexibilidad en la nave de mecanizado

Solo 60 de estos empleados trabajan en la nave de mecanizado de 38.000 metros cuadrados, principalmente en mantenimiento, limpieza y mejora. El mecanizado propiamente dicho lo realizan 173 máquinas de última generación que han representado una inversión de 150 millones de libras en la planta. “Lo que las hace de última generación es su flexibilidad”, indica Leeks, en referencia especialmente a las máquinas CNC 94 MAG de cinco ejes. “En teoría, con los cambios adecuados de herramientas es posible que en un fin de semana podamos cambiar una máquina del inicio de la línea de bloque y transferirla al final de la línea de cabecera”.

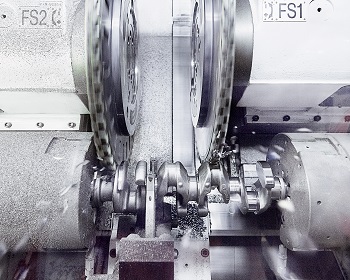

“En la línea del cigüeñal trabajamos con una precisión de tres micras. Un pelo humano tiene un grosor de 50 micras” – Neil Hume, JLR

Esta parte de la planta lleva a cabo solo tres operaciones: el mecanizado del bloque cilíndrico, el cabezal del cilindro y el cigüeñal. Los restantes 243 componentes del motor diesel Ingenium provienen de proveedores externos directamente a la nave de ensamblado en formato (JIT). La fábrica de Nemak en Saarland, Alemania, proporciona los bloques antes de mecanizar. La misma empresa suministra la fundición del cabezal desde la República Checa, los cigüeñales forjados en acero proceden de CIE en España. Las líneas de bloque y cabezal tienen forma de U, los motores se transportan de una operación a la siguiente con una combinación de grúas Liebherr y cintas Bleichert, pero los cigüeñales se transportan solo con grúa a las 26 operaciones individuales.

La lista de proveedores parece las Naciones Unidas de fabricantes de herramientas de mecanizado, pero también hay varias empresas británicas en la lista. Entre las beneficiadas se encuentran: Harry Major (maquinaria de lavado), TKSE (máquinas de ensamblado), EWAB (cintas), J W Froehlich (asientos de válvula, guías de ensamblado y máquinas de prueba de fugas), Neuteq (pulido) y Landis, el decano en fabricación de amoladoras. Alemania también destaca en la lista, además de las celdas de mecanizado MAG, la fábrica también utiliza robots Kuka y todos los sistemas de control son de Siemens.

Más máquinas que personas

La línea del bloque cilíndrico cuenta con 78 máquinas, incluidas las 57 celdas CNC de MAG, y tan solo requiere 14 empleados. Los bloques se calientan primero a 180°C para poder insertar las camisas de cilindros de fundición, luego se enfrían a temperatura ambiente, un proceso que puede tardar 35 minutos.

Los bloques pasan por 23 operaciones diferentes antes de completarlos, incluidas las 5 fases de las celdas MAG. En este tiempo viajarán 570 metros y se reducirán a 35 kg. Se extraen algunos componentes en diversas fases para su evaluación, el primero de múltiples controles de calidad, y se inspecciona el tamaño de uno de cada 50 motores. Una cuarta parte de estos se llevan a otra sala para realizar un examen forense. Los lavados intermedios eliminan las virutas y debido a la gran calidad del aluminio, se reutilizarán más adelante tal vez en otro motor Ingenium, o incluso en la carrocería del Jaguar XJ o el Range Rover.

La línea de cabezales de cilindros producirá dos versiones derivadas: una para los motores diesel y otra para los de gasolina. Aquí hay 46 máquinas, 32 de las cuales son celdas CNC de MAG, y 12 empleados. El viaje de los cabezales es más corto entre operaciones, 375 metros, y pesan al final tan solo 15 kg. “No tenemos que realizar todo el mecanizado en una operación”, comenta Hume. “Hay cuatro operaciones principales de mecanizado, luego el ensamblado y el lavado final con una presión de 300 bar”.

La línea del cigüeñal cuenta con 46 máquinas, incluidas las rectificadoras, tornos y fresadoras de Niles Simmons. Con solo una de estas se pueden recortar 2 kg del peso original de la pieza sin mecanizar. Las rectificadoras de Landis trabajan según el mismo principio que el ferrocarril Maglev, utiliza motores magnéticos y pistas hidrostáticas para reducir la fricción, lo que permite mayores velocidades de rectificado rotativo y mejora la precisión.

El centro de fabricación de motores (EMC) es vital para el objetivo de Jaguar Land Rover (JLR) de ser más sostenibles, tanto en lo referente al medioambiente como desde el punto de vista de los negocios. En lo referente al medioambiente, sus 21.000 paneles fotovoltaicos proporcionan el 30% del consumo de energía de la planta, lo que reduce las emisiones de CO2 en 2.400 toneladas al año, además, recolecta el agua de la lluvia para su reutilización y tiene un corredor de fauna salvaje para proteger a las especies locales.

Por otro lado, si alcanza su capacidad plena podrá proporcionar 500.000 motores al año las plantas producción de JLR, la mitad de los que necesitarán en su objetivo a medio plazo de fabricar 1 millón de vehículos al año.

“Esta es la primera vez en toda una generación en la que fabricamos nuestros propios motores", comenta el director de operaciones Trevor Leeks. “Ingenium se utilizará en un amplio rango de vehículos y también produciremos en China en una versión a menor escala de Wolverhampton exclusivamente para el mercado chino. Estoy seguro de que en el futuro estaremos involucrados de alguna manera en la estrategia de trenes de potencia del grupo. Somos lo suficientemente flexibles para conseguirlo”.

Cada bloque, cabezal o cigüeñal pasa cuatro horas en la nave de mecanizado, que cuando esté a plena capacidad producirá componentes para el nuevo motor cada 38 segundos.

El ensamblado de motores consta de 200 operaciones separadas en 16 líneas, más un línea de subensamblado adicional donde se unen los cabezales de cilindro y se vuelven a introducir en el principal sistema de producción. Hay un pequeño almacén de piezas para cubrir las posibles carencias en la cadena de suministro por las inclemencias del tiempo o del tráfico, pero el énfasis se encuentra en el suministro JIT como parte de las política de "sencillez y eficiencia" de la planta. Cuenta con 71 proveedores, el 30% de los cuales tienen su sede en el RU.

Aquí también cuenta con máquinas de última generación, especialmente los centros de prueba en frío (sin ignición) de J W Froehlich, donde se revoluciona el motor a 500 rpm durante 15 segundos, luego a 3.000 rpm durante 36 segundos y luego realiza una marcha lenta final. Se registran más de 60 parámetros sobre cada motor y se almacenan en una base de datos de calidad que utiliza algoritmos para examinar las tendencias. Los ingenieros utilizan estos datos para realizar mejoras en los ciclos de prueba y los motores. Al final de la línea se realizan pruebas en calientes de entre una y 300 horas, algunos motores se llevan hasta el punto de ruptura para comprobar su durabilidad.