Se extiende el uso de la impresión 3D en la producción de automóviles, desde los prototipos al utillaje

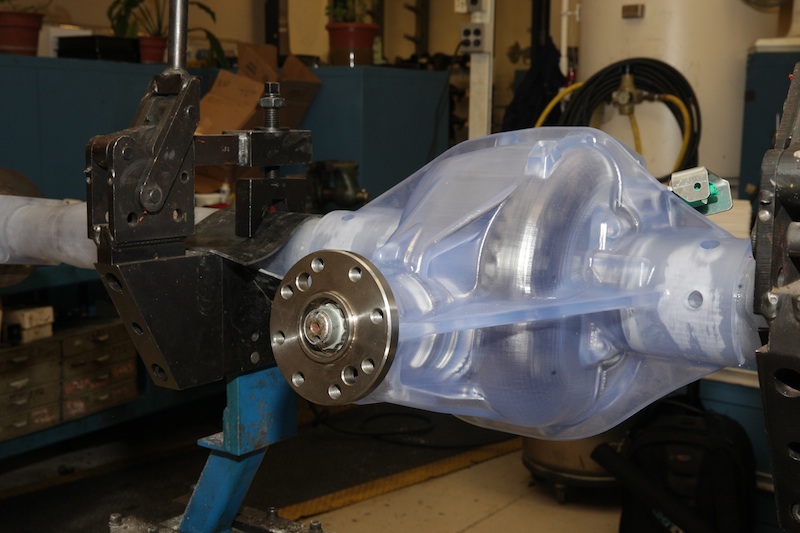

A pesar del esfuerzo de la industria del automóvil por desarrollar motores más económicos o carrocerías más ergonómicas, uno de los principales determinantes de la eficiencia del vehículo es la consistencia con la que los lubricantes se distribuyen en los componentes móviles. Un área crucial en este respecto es la conexión entre el sistema de transmisión y las ruedas, el interior del ensamblado del eje.

La inspección visual sigue siendo un método fundamental para validar las pruebas sobre la distribución efectiva y uniforme del lubricante. Una técnica tradicional es perforar la carcasa de los ejes de prueba y rellenarlos con un material transparente para que sirvan de ventanas y poder analizar el movimiento de los líquidos mientras se prueban los ejes en una secuencia de pruebas en un dinamómetro. Pero este procedimiento también tiene un aspecto negativo, ya que la reacción de los fluidos a la agitación y el movimiento los convierte en opacos, por lo que resulta difícil juzgar la medida en la que los fluidos se están distribuyendo entre las piezas móviles.

Proceso transparente

Este era el problema al que se enfrentaba el experimentado Tom Sorovetz, ingeniero de moldeado en Fiat Chrysler Automobiles (FCA). “Solíamos utilizar linternas para descubrir qué estaba pasando, pero apenas podíamos ver nada”, rememora Sorovetz, que trabaja en el centro tecnológico de Chrysler (CTC) en Michigan. Ahora ese proceso es cosa del pasado porque, tal y como explica Sorovetz, FCA ha desarrollado una ingeniosa aplicación de impresión en 3D que resuelve este problema.

Sorovetz dice que este procedimiento se remite a 2009, cuando se utilizó en el desarrollo de seis nuevas familias de ejes; se ha ido mejorando constantemente para alcanzar su fiabilidad actual. Por ejemplo, nos indica que los ingenieros han aprendido a mantener las secuencias de prueba lo suficientemente breves para evitar la formación de calor que podría provocar la degradación de las piezas impresas en 3D.

FCA utiliza una de las técnicas más antiguas de producción de aditivos, la estereolitografía, mediante la cual un haz láser ‘cura’ las capas de resina para producir la pieza de trabajo. El equipo de CTC utiliza una máquina SLA 7000 de 3D Systems.

Resina robusta

Sorovetz destaca que un aspecto fundamental es la resina utilizada, DSM SOMOS 11120, que es muy robusta e implica que las pruebas pueden simular extremos de rendimiento y elevadas tasas de rotación del eje. Nos confirma, “podemos simular velocidades de carretera de hasta 225 km/h", además, un ciclo típico de prueba dura 20-30 minutos. Puede haber tres ciclos de este tipo en un proyecto de desarrollo de eje.

Los modelos SLA que se utilizan en las pruebas se producen en una única pieza y miden aproximadamente 35x30x25 centímetros. Otra ventaja es que se pueden producir en tan solo 12 horas, por lo que interacción entre diseño y prueba se podría realizar en un único día si fuera necesario. Sorovetz indica que otro factor crucial en permitir una secuencia de prueba y análisis tan condensado es simplemente que todas las personas involucradas trabajan en el mismo sitio. El centro CTC se encuentra en la sede estadounidense de FCA y cuenta con 14.000 empleados, 7.900 de ellos son ingenieros. “No hay ningún problema para juntar en una habitación a todas las personas involucradas”, nos explica. “Pueden ver la pieza que se está produciendo y también el procedimiento de pruebas y a continuación pueden recoger la pieza y examinarla tan de cerca como quieran”.

Sorovetz asegura que cada vez es más común en CTC el uso de piezas 3D en pruebas dinámicas frente a las rutinas "forma y encaje" más simples. También se aplica este enfoque en las pruebas del túnel de viento. En lo que respecta a los proyectos de desarrollo de eje, es difícil aislar los beneficios cualitativos específicos, pero nos indica que FCA está completamente convencido de su valor como componente integral del proceso; su aplicación se considera ahora rutinaria.

Herramientas y accesorios

La impresión 3D también está asistiendo a la producción de Volvo Trucks de una manera que muestra cómo la técnica ya no se utiliza solo como una herramienta para crear prototipos rápidos para comprobar la forma y encaje de piezas. En Volvo se utiliza esta tecnología para fabricar herramientas que apoyan a las operaciones de producción del taller en la planta de motores de la empresa en Lyon, Francia. Volvo indica que esto está aumentando de forma masiva la velocidad y flexibilidad con la que están disponibles estas herramientas para el personal de ensamblado.

"Podemos verlo todo sin necesidad de iluminación adicional. Lo que queremos garantizar es que no haya ningún área sin lubricación en ningún momento. "

– Tom Sorovetz, Fiat Chrysler Automobiles

Se produce un ahorro considerable de tiempo y dinero. Volvo declara que, en comparación con las herramientas convencionales de metal, el tiempo de espera para la creación de piezas con aditivos se reduce de 32 días a tan solo 2, una reducción del 94%. La caída en los costes es igual de notable, las herramientas en 3D tienen un coste de material de 1€/cm3 (1,1$/cm3) respecto a los 100€/cm3 para las alternativas de metal. Las herramientas, tales como pinzas para la gestión manual de las piezas de trabajo, están producidas en un material de plástico ABS mediante una técnica denominada modelado de deposición fundida (fused deposition modelling, FDM), lo que básicamente significa que son extruidas. Se producen con el sistema Fortus 3D FDM del proveedor de tecnologías de producción de aditivos Stratasys, concretamente una máquina Fortus 250 que utiliza el material ABS 430.

Patrick Kieffer, es el director de marketing de Stratasys en Francia y la península ibérica, nos dice que el sistema de Volvo Lyon lleva funcionando dos años y que representa una de las aplicaciones más intensivas y exitosas de técnicas de aditivos para la fabricación de equipos relacionados con la producción. Hasta el momento se han producido artículos como fijaciones, calibradores, soportes y portaherramientas. Kieffer confirma que la máquina se encuentra en funcionamiento las 24 horas del día y que produjo más de 30 herramientas diferentes en sus tres primeros meses.

Es interesante, como añade Kieffer, que lo que puede parecer una de las capacidades más triviales de la producción en 3D, la capacidad de producir diferentes colores con el mismo material, puede ser muy valiosa, ya que permite identificar las diferentes herramientas para los diferentes trabajo En Lyon se utilizan los colores para distinguir entre las piezas que se utilizan en cada una de las marcas que se producen allí, amarillo para Volvo y rojo para Renault.

En su nivel más fundamental, Kieffer indica que la combinación de un coste reducido, la flexibilidad geométrica y la rápida producción hace que la técnica se desarrolle en un entorno de producción caracterizado por una gran variabilidad productiva, una característica cada vez más común en la industria del automóvil. Nos confirma que Stratasys entiende que la producción de herramientas de taller versátiles y económicas tiene un gran potencial de crecimiento en el futuro inmediato, y que la industria del automóvil será un sector clave.