Las marcas optan cada vez con más frecuencia por los aceros AHSS, lo que ha superado las previsiones de las siderúrgicas

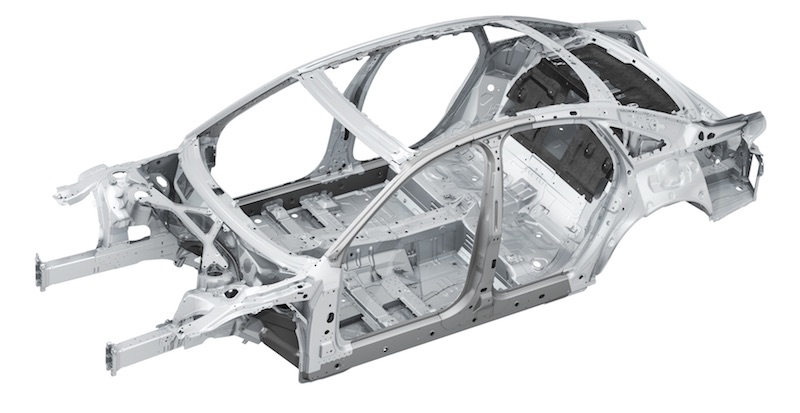

La decisión de Audi de utilizar en producción masiva los plásticos reforzados con fibra de carbono (CFRP) en la carrocería de su A8 han obtenido mucha atención mediática, pero podría ser más significativo el uso extensivo del acero en lugar del aluminio en este mismo modelo. La cabina del conductor está compuesta por componentes de acero de alta resistencia, esta área la componen la sección inferior de la mampara frontal, los apoyapiés laterales, los pilares B y la sección frontal de la línea de techo. De hecho, más del 40% de la carrocería del A8 será de acero un 32% más que el modelo de 2009.

Un 17% de la carrocería del A8 (en la imagen superior) será de acero endurecido en prensa (PHS) que procederá en parte de ArcelorMittal. Estos aceros tienen un límite elástico de 1,500 MPa después de su endurecido en prensa. Algunas de las piezas de lámina metálica utilizadas en la carrocería son de grosor variable y otras se someten a un tratamiento parcial de calor. Esto reduce el peso y aumenta la fortaleza, especialmente en áreas del vehículo clave para la seguridad.

El director del Centro de Construcción Ligera de Audi, Bernd Mlekusch, recientemente informó al periódico alemán Frankfurter Allgemeine Zeitung: “En el futuro no habrá automóviles que sean exclusivamente de aluminio. Los grados PHS jugarán un papel clave en este sentido. Los grados PHS se encuentran en el núcleo de la cabina de pasajeros que protege al conductor y demás ocupantes en caso de colisión. Si comparamos la proporción entre rigidez y peso, los aceros PHS son superiores al aluminio".

Kennet Olsson, especialista del sector automotriz en SSAB, comenta: “Está aumentando la tendencia en el mercado de vehículos de gama alta de utilizar construcciones de diversos materiales en lugar de exclusivamente de aluminio. Esta parece ser la solución optima para reducir peso y ofrecer un buen rendimiento en colisiones".

El recorrido del acero Entre las tecnologías de unión de la carrocería se encuentra el engatillado con roldana de las láminas de las puertas delanteras y traseras. Esta tecnología mecánica y en frío se utiliza para unir el marco lateral de aluminio a las láminas de PHS del pilar B, la línea de techo y apoyapiés. Mediante este proceso los ingenieros de Audi han obtenido mejoras de hasta 36 mm en los recortes de puerta respecto al modelo predecesor. De esta forma el acceso al automóvil es también más cómodo y aumenta el campo visual del conductor entorno al pilar A, un área clave para la conducción segura.

“El retorno de Audi al acero para el segmento de lujo A8 muestra claramente que los costes no son la única ventaja de los aceros AHSS”, comenta el director de mercadotecnia automotriz de ArcelorMittal, Brad Davey. “Cuando se trata de seguridad, no se pueden igualar el rendimiento del acero. El acero es un material flexible que evoluciona continuamente para adaptarse a los retos que le propone la evolución del diseño de los automóviles. Y lo mismo sirve para los retos de la economía de consumo".

Según el presidente Bill Douglass del distribuidor de laminados de acero LexCentral, todavía está por ver la relevancia de la decisión de Audi de utilizar acero. Naturalmente es bueno para la industria del acero, pero Douglass destaca que las marcas llevan produciendo vehículos de alto rendimiento en acero desde hace mucho tiempo y que este nuevo enfoque es consecuencia del golpe sufrido por el sector del acero.

"La vuelta de Audi al acero en el A8 muestra claramente que el coste no es el único motivo para utilizar aceros avanzados de alta resistencia". - Brad Davey, ArcelorMittal

“Creo que la decisión de Ford de producir la pick-up F-150 en aluminio dañó mucho a la industria del acero", nos explica. “La gran ventaja del acero es la fortaleza y la durabilidad y por eso no había tenido competencia en el sector de vehículos industriales. Esta ha sido una incursión perfecta para el aluminio, mucho más ligero aunque también más frágil.

“Al final creo que los productores de aluminio fueron los únicos ganadores en este escenario, ya que no habían participado hasta ahora en el mercado de los camiones. La industria del acero perdió esa batalla, pero creo que también la perdió Ford. GM fue capaz de lanzar su mensaje de resistencia y durabilidad en los anuncios, y tenían razón: si quieres ahorrar combustible por kilómetro, entonces el aluminio ofrece un ahorro. Sin embargo, si quieres cargar muchos ladrillos, madera o cualquier otra carga pesada, el acero es la mejor opción.

“Creo que la pick-up Ford F-150 sigue siendo la número uno en ventas, pero ha perdido cuota de mercado por culpa de esta decisión. Con el tiempo sabremos si ha sido un momento clave en la historia de Ford, ya que hasta ahora ha tenido disfrutado de una gran lealtad en el mercado americano, especialmente entre los camioneros".

Triple aumento La decisión de Audi a favor del acero en lugar del aluminio es parte de una tendencia que está superando las expectativas de las siderúrgicas, según los datos publicados por Steel Market Development Institute (SMDI). Entre 2006 y 2015 el uso de aceros AHSS ha crecido de media de 37kg a 124kg en vehículos, el triple en tan solo diez años. Además, entre 2012 y 2015 el uso de aceros AHSS aumentó un 10% anual, muy por encima de las previsiones del mercado.

Este aumento no se produce tan solo en vehículos de lujo, sino también en modelos cotidianos. “La carrocería del nuevo Chrysler Pacifica está compuesta en un 72% de aceros de alta resistencia y es 113 kg más ligera que en el modelo anterior", comenta Brad Davey.“También cuenta con el anillo de puerta de cinco piezas soldado con láser estampado en caliente de ArcelorMittal que lo convierte en uno de los monovolúmenes más ligeros del mercado y con una calificación de cinco estrellas de NHTSA. Gracias a ello el Pacifica ha ganado el premio al utilitario del año 2017 en Norteamérica. La carrocería del Honda Ridgeline es otro ejemplo. Está compuesto de acero en un 96% con un 19.3% de acero de ultra-alta resistencia [UHSS], 35.7% de acero de alta resistencia y un 41.3% de otros aceros”.

La necesidad de reducir el peso de los vehículos ha llevado a las marcas a explorar el uso de varias alternativas al acero a medida que intentan cumplir con los cada vez más estrictos reglamentos de emisión de CO2 y eficiencia de consumo. Por ejemplo, todos los automóviles vendidos en la UE solo podrán emitir 130 g de CO2 por kilómetro recorrido. Este objetivo se reducirá a 95g/km en 2021. Tal y como hemos visto, Ford ha probado con un uso extenso del aluminio. BMW por otro lado ha realizado una gran inversión en la producción y uso de plásticos CFRP, especialmente en los modelos ‘i’ y la Serie 7.

Sin embargo, según un informe de Tata Steel, las marcas han sido capaces de cumplir estos objetivos principalmente mejorando la eficiencia de sus trenes de potencia. El uso de materiales ligeros ha sido positivo pero inferior en la reducción de las emisiones de CO2. De hecho, entre 2010 y 2015 ha aumentado el peso medio de los vehículos vendidos en la Unión Europea (en torno a un 1%). Cada nueva generación suele ser más grande en tamaño y equipamientos. Los consumidores adquieren cada vez más modelos SUV en lugar de modelos sedán familiares y cada vez cuentan con más sistemas de seguridad, entretenimiento y dispositivos conectados.

“El acero ahora es más fino, resistente y con composiciones más complejas", afirma Bill Douglass de LexCentral. “Las siderúrgicas siguen invirtiendo en equipos, lo que les permite alcanzar nuevos avances en esta industria tan antigua. El acero siempre ha tenido las ventajas de fortaleza, durabilidad, maleabilidad y coste, y también es muy fácil de reciclar. También se resolvió hace décadas el problema de la corrosión, por lo que el único reto es el del peso. Ese es el reto”.

En respuesta, las siderúrgicas desarrollan grados de UHSS cada vez más resistentes para el endurecido en prensa y grados cada vez más resistentes y maleables de AHSS para procesos de formado en frío.

“Con los últimos productos de ArcelorMittal calculamos que las marcas pueden reducir el peso de un automóvil en un 20-25% respecto a 2010,” asegura Brad Davey. “Después de analizar la capacidad de nuestro rango S-in motion estamos expandiendo la aplicación de aceros AHSS más allá de la carrocería en bruto a componentes como puertas y asientos. En el caso de las puertas se pueden conseguir reducciones de peso de hasta el 34%”.

Kennet Olsson de SSAB continua: “Nuestra estrategia es centrarnos en los componentes que absorben la fuerza del impacto, allí el acero de alta resistencia es mejor que el aluminio. Los plásticos CFRP son muy costosos y aunque pueda aumentar el uso de estos materiales, será muy limitado. El acero es un material muy conocido por su maleabilidad y unión y su comportamiento es muy predecible en un accidente. El peso de los plásticos CFRP es excelente, también su resistencia y rigidez, pero no son predecibles en un accidente. La unión también es complicada".

Las siderúrgicas producen ahora aceros más finos y resistentes con componentes más complejos

Las siderúrgicas producen ahora aceros más finos y resistentes con componentes más complejosOtra área de crecimiento para el acero será el tren de potencia de los vehículos de bajas emisiones, incluidos los motores eléctricos y las baterías. Se espera que representen un aumento de 1.6 millones de toneladas ya que estos componentes tendrán un mayor nivel de acero eléctrico y acero chapado respectivamente. Los aceros eléctricos de alto rendimiento pueden mejorar la eficiencia de un motor eléctrico, al mejorar su autonomía y potencia, por otra parte, las baterías de litio utilizadas en estos vehículos requieren aceros chapados avanzados.

Tata predice que el aluminio y los plásticos CFRP tendrán un impacto relativamente bajo por dos motivos: en primer lugar, son excesivamente costosos; y en segundo lugar, son menos sostenibles en todo el ciclo de vida, lo cual será un factor clave en el futuro de la industria automotriz. El acero se puede reciclar constantemente sin pérdida de calidad.

“En términos de sostenibilidad medioambiental, los clientes pasarán de evaluar las emisiones a evaluar el ciclo de vida, el auténtico valor de impacto medioambiental de un automóvil: de la cuna al cementerio", asegura Chris Wooffindin, director de mercadotecnia automotriz en Tata Steel. “Esta evaluación confirma que el acero es mucho más atractivo que los demás materiales. Creemos y se está viendo que los aceros avanzados son la respuesta, ofrecen una solución sostenible que conviene a la industria automotriz a corto y también a largo plazo".

Douglass está de acuerdo y es escéptico respecto a las credenciales medioambientales de los vehículos de emisiones ultra-reducidas. “La gente no es consciente de que el Tesla pesa 360 kg más que los modelos BMW Serie 5 y Audi A6”, apunta. “Como resultado, consume más energía que su competencia. La diferencia está en cómo medimos el consumo de energía. Nadie se plantea de dónde proviene la energía utilizada para cargar las baterías o qué es lo que sucede cuando se acaba la vida útil del automóvil o sus componentes. El acero se recicla fácilmente, pero el plástico se acumula en los vertederos y las baterías son extremadamente tóxicas”.

Con vistas al futuro, Davey afirma: “La introducción de los vehículos autónomos no afectará las expectativas de los aceros AHSS. Por dos motivos. En primer lugar, en un futuro cercano los vehículos autónomos tendrán que interactuar en las carreteras con vehículos no autónomos. Lo que significa que se tendrán que incorporar las mismas medidas de seguridad a estos vehículos, y el acero AHSS es el material ideal para hacerlo de manera económica. En segundo lugar, los vehículos autónomos tendrán que ser también ligeros (para reducir emisiones), rentables y reciclables. El acero es el mejor material para cumplir con estos requisitos".