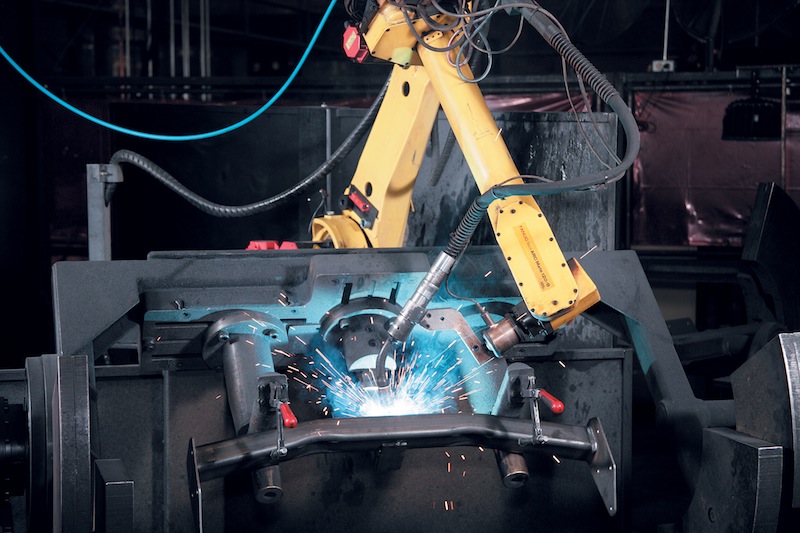

La soldadura láser ya se ha establecido en la industria del automóvil y continua desarrollándose para llegar a más aplicaciones

El aumento del uso de aceros de alta resistencia (HSS) y el aluminio ha añadido retos adicionales al proceso de soldadura. “Los mayores desafíos a los que nos enfrentamos son el diseño y los cambios de material de los requisitos CAFE que exigen una mayor eficiencia de combustible”, indica Paul Denney, ingeniero y especialista en aplicaciones láser de Lincoln Electric. “Esto significa que estamos utilizando aceros de alta resistencia y aleaciones de aluminio.

“Esto es más difícil que en el pasado, cuando principalmente soldábamos aceros al carbono de resistencia moderada. Además de los propios materiales diferentes, los materiales suelen estar recubiertos en cinc o han sido sumergidos o galvanizados, y eso hace que el proceso de soldadura sea cuando menos interesante”.

Una opción preferida entre los proveedores es la soldadura láser híbrida. “Llevamos tiempo utilizando la soldadura láser y la soldadura láser híbrida es una variante más de soldadura con láser”. añade David Park, director del departamento de negocio global de automoción en Lincoln Electric.

El futuro del láser híbrido

¿Cuáles son las oportunidades para la soldadura láser híbrida? “La soldadura láser lleva tiempo utilizándose en el sector del automóvil en diversas áreas, trabajamos con corte y soldadura láser para OEM y nivel 1”, explica Denney. “Estamos haciendo mucho trabajo con el láser híbrido, donde combinamos un arco de gas metal con láser y también con hilo caliente. La mayoría de las veces el objetivo es obtener una mayor velocidad o productividad, pero en algunos casos trabajamos con materiales difíciles de soldar con la soldadura de arco.

“Hay varias barreras. Parte de ello son los cambios en diseño y especificaciones. En la automoción suele haber grandes piezas con grandes huecos y aunque se pueda inyectar metal líquido en la junta de soldadura durante el proceso de soldadura, a veces la configuración de la junta no es muy apropiada para ello. Se puede doblar la velocidad con un láser híbrido respecto a la soldadura con arco, pero al comparar los costes de un sistema híbrido de soldadura láser respecto a un tándem, es más difícil de justificar”.

El láser híbrido

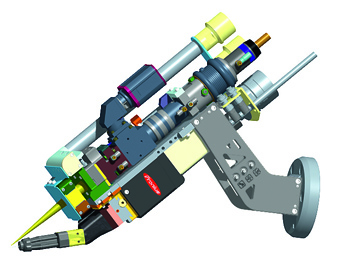

El objetivo es desarrollar procesos de soldadura mejores y más potentes. “En la tecnología de soldadura, son cruciales por un lado la velocidad y por otro la habilidad para puentear un hueco”, nos indica Herbert Staufer, director de equipo de soldadura en Fronius International. “Sin embargo, ambas no se pueden alcanzar ambas características en los procesos de soldadura láser convencionales. Por ello se aplica un proceso híbrido, denominado LaserHybrid o también llamado 'LaserBrazing'.

El objetivo es desarrollar procesos de soldadura mejores y más potentes. “En la tecnología de soldadura, son cruciales por un lado la velocidad y por otro la habilidad para puentear un hueco”, nos indica Herbert Staufer, director de equipo de soldadura en Fronius International. “Sin embargo, ambas no se pueden alcanzar ambas características en los procesos de soldadura láser convencionales. Por ello se aplica un proceso híbrido, denominado LaserHybrid o también llamado 'LaserBrazing'.

"No hay duda de que el uso de haz láser y soldadura GMA ya está extendido, lo que permite un amplio rango de aplicación en la tecnología de soldadura. Sin embargo, hay nuevas posibilidades y efectos de sinergia basados en la combinación de ambos procesos. La radiación láser produce una zona estrecha afectada térmicamente con un elevado ratio de profundidad de soldadura y ancho de costura.

“En el caso de los procesos de soldadura láser, la capacidad de puenteado de fisuras es muy reducida porque se centra en el diámetro, sin embargo, se pueden alcanzar velocidades muy altas de soldadura. Los procesos de soldadura GMA o Tandem destacan por una densidad de energía menor, tiene un punto de enfoque mayor en la superficie del material y destaca por su gran capacidad para puentear fisuras”.

Un tema de dinero

Una vez probada la calidad y la reproducibilidad, la adopción de una nueva tecnología en el sector de la automoción se limita a los costes. “En un ejemplo en la industria del automóvil mostramos una amortización razonable en cuatro años derivada de los costes de añadir la tecnología a su producción existente” dice Ed Hansen, director de producto en ESAB. “Pero si la empresa rediseñara el producto, la amortización se realizaría en menos de un año, gracias a la reducción en el consumo de material”.

La soldadura láser híbrida es especialmente adecuada para la soldadura en producción en cadena trabajando a gran capacidad. “Según la aplicación, la soldadura láser híbrida puede ser entre tres y diez veces más rápida que los procesos convencionales", añade Hansen. “La tecnología puede reducir la aplicación de calor en hasta un 90% y así se reduce la habitual distorsión macroscópica. “Adicionalmente, hemos visto los beneficios en aplicaciones sensibles al peso, también hemos observado una mejora en el desgaste de los productos expuestos a cargas cíclicas, como los amortiguadores del vehículo, cilindros de presión o los componentes de puente”.

El desarrollo continuado de láseres de alta potencia en estado sólido con factores de forma más reducidos, mayor eficiencia y menor coste ha tenido un gran efecto en la soldadura láser híbrida. “Nuestra transición a los láser en estado sólido en 2001 permitió aplicar la tecnología en entornos industriales”, continua Hansen. “Las nuevas tecnologías, especialmente el suministro de fibra, nos permite integrar el proceso en sistemas de movimiento convencionales, robots, pórticos y automatización, con un aumento en la aceptación.

"Ahora los retos están en los aceros de alta resistencia, el aluminio y los materiales recubiertos, tanto en resistencia y vida útil"

– David Park, Lincoln Electric

“Los nuevos estándares de eficiencia y el aumento de los precios en los combustibles están forzando una mayor eficiencia estructural. La tecnología de soldadura láser híbrida reduce la distorsión, la masa y permite aleaciones de elevada resistencia que son importantes en la fabricación de vehículos de acero y aluminio. En proyecto reciente, un fabricante rediseño su producto para la soldadura láser híbrida y materiales de alta resistencia. No solo mejoró la resistencia estructural a los choques, también redujo el peso en un 40%. Por lo general, los fabricantes de automóviles observan que el precio por peso aumenta cuando se utilizan materiales de alta resistencia, pero si el peso total se reduce, también lo hacen los costes”.

Reduciendo el peso de los coches

La soldadura láser remota es un proceso bien establecido como la primera opción en los procesos de soldadura en la industria del automóvil. El láser suelda puntos y fisuras de diversas geometrías rápidamente, con precisión y flexibilidad, y las bridas son más pequeñas, lo que reduce el peso. Pero la soldadura láser remota siempre ha tenido un inconveniente: no puede soldar a través de fisuras en juntas en T, ya que no hay manera de añadir el material de relleno. Pero ahora hay un nuevo método oscilante que se está extendiendo en el sector del automóvil.

Este método supera el problema porque el haz láser no se mueve a lo largo de la fisura en línea recta, oscila de lado a lado. El movimiento en espiral del haz funde el material a izquierda y derecha de la fisura y aumenta el ámbito de soldadura. El metal líquido sustituye a otros materiales de relleno como el cable de soldadura y puentea fisuras más grandes. Esto ofrece a los desarrolladores más margen de diseño y ayuda a reducir el peso. Al eliminar la necesidad de material adicional también ahorra tiempo.

Uno de los requisitos técnicos para la soldadura por fricción es la presencia de una óptica de escáner 3D como la segunda generación de Trumpf, el PFO 3D. El proceso de soldadura remoto con oscilación se puede programar a través de la óptica de enfoque. Dos espejos internos posicionan el haz láser en los ejes X e Y. Una lente móvil entre el colimador y el primer espejo del escáner enfoca el haz en el eje Z, por lo que proporciona incluso más libertad de movimiento. Esta flexibilidad permite geometrías oscilantes en cualquier parte del componente, incluso en las secciones con ángulo, ya que la lente pequeña puede posicionar el punto focal en tres dimensiones donde se necesite.

La industria de la automoción está aceptando de buen agrado el nuevo método remoto, no es sorprendente, ya que es rápido, preciso, permite ahorrar en material de relleno y requiere una menor preparación de la junta. Las pruebas han mostrado que la velocidad del efecto oscilante (la velocidad a la que el haz láser golpea la soldadura con una tasa determinada de alimentación) afecta a la capacidad de puentear la fisura; cuanto más lenta sea la velocidad de oscilación, se producen menos roturas de soldaduras y se producen menos socavones, mientras que se aumenta la capacidad de puentear en cada grosor de hoja probado. Sin embargo no se ha si la variación en el ancho de los círculos en la geometría de oscilación pueda tener algún efecto.

[caption id="attachment_51654" align="alignleft" width="315"] Un sistema de inducción controlado mediante pirómetro

Un sistema de inducción controlado mediante pirómetro