FCA US realiza una actualización de 744 millones de dólares en su planta de Windsor en Canadá, por lo que AMS se centra en el nuevo equipamiento de la línea de pintura que incluye una innovadora tecnología de separación del aceite y un sistema de sellado robotizado "Lo que pedíamos al equipo de Windsor no se había hecho nunca antes", según Brian Harlow, vicepresidente de fabricación de Fiat Chrysler Automobiles (FCA) North America. "Realmente fueron pioneros". Esto lo decía Harlow en mayo, poco después del inicio de la producción del Chrysler Pacifica 2017 en la planta de montaje de Windsor en Ontario, Canadá. FCA US ha invertido 744 millones de dólares en adaptar la fábrica de 88 años de edad a la producción del modelo de sexta generación (más un híbrido), junto con el Dodge Grand Caravan actualmente en producción; 2 arquitecturas monovolumen diferentes sin partes compartidas. La reorganización también supuso en Windsor el fin de la producción del Ram Cargo Van y del Chrysler Town & Country, a principios de 2015 y marzo de 2016 respectivamente. Además, la planta ha contratado a 1.200 trabajadores adicionales para puestos permanentes, subiendo a 6.000 los empleados en tres turnos (incluyendo 141 empleados directos por turno en la línea de pintura).

"Lo que pedíamos al equipo de Windsor no se había hecho nunca antes", según Brian Harlow, vicepresidente de fabricación de Fiat Chrysler Automobiles (FCA) North America. "Realmente fueron pioneros". Esto lo decía Harlow en mayo, poco después del inicio de la producción del Chrysler Pacifica 2017 en la planta de montaje de Windsor en Ontario, Canadá. FCA US ha invertido 744 millones de dólares en adaptar la fábrica de 88 años de edad a la producción del modelo de sexta generación (más un híbrido), junto con el Dodge Grand Caravan actualmente en producción; 2 arquitecturas monovolumen diferentes sin partes compartidas. La reorganización también supuso en Windsor el fin de la producción del Ram Cargo Van y del Chrysler Town & Country, a principios de 2015 y marzo de 2016 respectivamente. Además, la planta ha contratado a 1.200 trabajadores adicionales para puestos permanentes, subiendo a 6.000 los empleados en tres turnos (incluyendo 141 empleados directos por turno en la línea de pintura).

Los principales proyectos de construcción se realizaron durante las dos semanas de vacaciones navideñas a finales de 2014 y durante 14 semanas del primer semestre de 2015, continuando durante todo el año los trabajos de modificación de las instalaciones existentes para poder hacer frente a la nueva carga de proceso y crear espacio para las tecnologías avanzadas, la mejora del transportado en la línea y el equipamiento robotizado. Tras las 16 semanas de producción interrumpida había 2 objetivos principales: volver a una producción diaria de 1.490 unidades del Gran Caravan en un plazo de siete semanas e introducir la producción del nuevo Pacifica en un plazo de dos semanas, manteniendo la calidad del modelo existente. Iba a ser complicado, pero "sabíamos que con la ayuda de las herramientas del World Class Manufacturing [WCM], el equipo de Windsor estaría a la altura del desafío", dijo Harlow.

La línea de pintura de la planta de Windsor de FCA US ha sido pionera en traer la tecnología especial de separación del aceite de Europa a América del Norte

"El WCM ha sido una parte muy importante que ha afectado a casi todos los aspectos de la puesta en marcha del Pacifica", reconoció Michael Brieda, gerente de la planta de Windsor. "Nos ayuda a organizar la planta lo mejor que sabemos, usando lo que hemos aprendido desde su implantación en la empresa en 2009. Es nuestro habilitador para lograr la más alta calidad en los vehículos y fabricar el mejor vehículo posible para nuestros clientes". Windsor alcanzó el estatus Silver WCM en marzo de 2014.

Según FCA US, las mejoras de Windsor han supuesto una serie de 'primeras veces': el primer sistema de transporte PULSE (propulsión mediante energía de motor lineal síncrono) implantado en una línea de carrocería de América del Norte; el primer sistema en el mundo de medición radar láser de doble brazo, implantado en el centro de componentes; y la primera implantación de un sistema especial de separación del aceite en una línea de pintura de FCA en América del Norte. En general, la mayor parte del trabajo se realizó en las líneas de carrocería y montaje (véase el cuadro más abajo), pero la línea de pintura también se actualizó con el fin de mejorar la calidad de acabado del Chrysler Pacifica, aunque FCA US no detalla qué parte de la inversión total se destinó a ello.

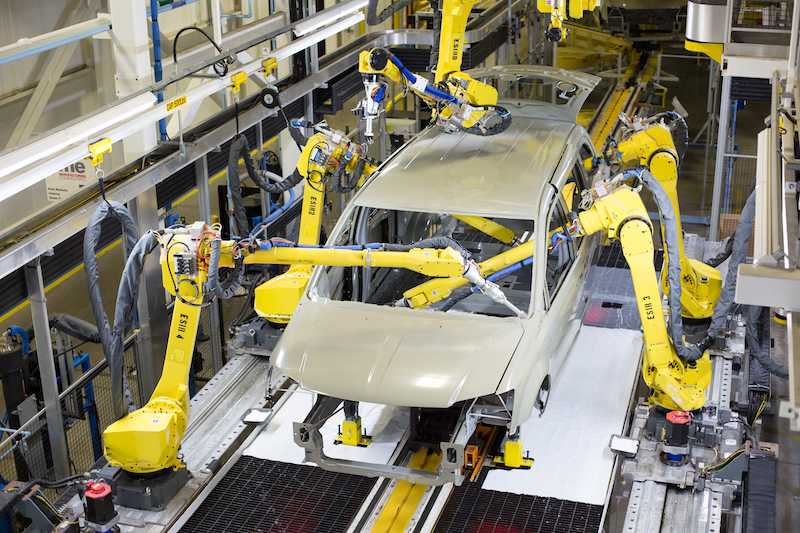

Añadir el sellante, eliminar el aceiteEn la línea de pintura se instaló un nuevo sistema de sellado robotizado con la ayuda de Encore Automation, un proveedor de sistemas de fabricación automatizados con especial experiencia en las operaciones de pintado. El sistema utiliza 38 robots Fanuc; seis para abrir la puerta trasera y el capó, y 32 para aplicar 272 pies de sellante en la parte de abajo, compartimiento del motor, interior y techo. Al proceso de pintado del Pacifica se le añadió el sellado de la parte de abajo con el fin de proporcionar una protección adicional contra la corrosión y cumplir el estándar global del OEM. Las líneas de aplicación de sellante recientemente instaladas también han sido programadas para la producción del monovolumen existente. También se añadió un sistema de transporte de alta velocidad accionado por fricción, proporcionado por Central Conveyance Company, que aumenta la eficiencia al transportar un mayor número de carrocerías de vehículos a través de la celda de sellado.

A lo largo de la línea de pintura se utiliza una combinación de deslizadores y transportadores para las carrocerías. FCA US compró algunas nuevas unidades para poder procesar las dos arquitecturas de monovolumen, pero otras unidades fueron modificadas; en total se rediseñaron casi 2.300 transportadores.

La aplicación de una mayor cantidad de sellado, incluyendo a los bajos del vehículo, requirió la instalación de un nuevo horno para el gel de sellado, proporcionado por Dürr. Un portavoz de FCA US confirmó que se pudo instalar el horno en el espacio existente sin necesidad de una expansión; los 469.520 pies cuadrados de la línea de pintura se han mantenido, lo mismo que la capacidad. Cada Pacifica permanece ahora diez minutos en el horno, donde se endurece el sellante para evitar que gotee sobre el polvo de imprimación durante el paso siguiente del proceso de pintura.

El nuevo separador de aceite, desarrollado por Suparator Systems Europe, es un ejemplo de la transferencia de tecnología tras la fusión de Fiat, que utiliza el sistema en sus operaciones en Europa. El separador se ha incorporado al proceso de tratamiento previo para impedir la contaminación de las carrocerías de vehículos y mejorar la calidad general del pintado; el aceite usado para proteger la chapa durante el envío se debe eliminar antes del revestimiento por electroforesis. Según el portavoz de la FCA US, funciona mediante el uso de hidroalas comparables a las alas de los aviones, extrayendo el aceite de la superficie mediante las velocidades diferenciales de los flujos de los fluidos. Las carrocerías se sumergen en un baño y el separador elimina el aceite, manteniendo el baño y por lo tanto las carrocerías lo más limpias posibles para la siguiente etapa del proceso de pintado.

La modificación final en la línea de pintura fue la reprogramación de 135 robots Fanuc de las etapas de revestimiento y acabado, realizada por Inovision Software Solutions. El Grand Caravan y el Pacifica pasan la misma cantidad de tiempo en la línea de pintura - 10.4 horas - antes de pasar al montaje.

FCA US actualizó todas las fases de la producción de Windsor antes del lanzamiento del Chrysler Pacifica 2017. La mayoría de los cambios de la planta de 4,4 millones de pies cuadrados consistieron en actualizaciones del equipamiento y los procesos, aunque también hubo pequeñas modificaciones en el área de control de calidad. En la línea de carrocería se reacondicionó más del 80% de los equipos.

Nueva tecnología en la línea de carrocería: - 822 nuevos robots- 19 nuevas líneas.- Cinco líneas reestructuradas.- 1.3 millas de transportado actualizadas.- Sistema de transportado PULSE (propulsión utilizando la energía del motor lineal síncrono), integrado en la línea donde se unen los paneles laterales de la carrocería interior y exterior. La tecnología utiliza el empuje en lugar del par de rotación para transportar las secciones de la carrocería a través de las estaciones de trabajo robotizadas, aumentando la velocidad y reduciendo el mantenimiento y el tiempo de inactividad. Es capaz de procesar hasta cuatro arquitecturas.- Pistolas de soldadura por puntos de resistencia para la puerta de aluminio del Pacifica.- Centro de componentes de 32.000 pies cuadrados con equipos de última generación para identificar las fuentes de variación de la construcción y resolver los problemas de ajuste y acabado.- Sistema de medición dimensional sin contacto radar láser, que reduce el tiempo de medición por vehículo de 2,5-3 horas a 1, lo que permite procesar 15 vehículos al día en vez de 6.

Mejoras en el montaje:- Se han modificado todas las estaciones de trabajo para poder procesar ambas arquitecturas, al igual que el flujo de material desde la zona de carga a la línea.- Un nuevo sistema skillet para 74 estaciones, 46 de las cuales se utilizan para la producción, lo que permite el ajuste en altura del vehículo sobre el transportador en función de los componentes de acabado interior que se estén instalando, mejorando así la ergonomía y la calidad; el sistema skillet también transporta los kits en plataformas rodantes, minimizando el inventario junto a la línea y los errores en la recogida de piezas, y facilitando la entrega 'golden zone'.- Un nuevo sistema de transportado elevado a 200 pies para llevar de vuelta los portadores de carrocerías al principio de la línea.- Instalación automatizada del parabrisas.- Colocación robotizada de los cubos de almacenamiento.- Actualización de centenares de herramientas de corriente continua. - Modificación de la zona de encaje de la suspensión para procesar tres modelos.- Inclusión de varias estaciones y brazos ergonómicos para la producción del híbrido.

Otras instalaciones:FCA US también incluyó un centro de control de calidad que pone a prueba las piezas recibidas de los proveedores; una instalación completa de validación técnica del vehículo (CTVV), que realiza auditorías centradas en el cliente; y un laboratorio de materiales para ayudar al CTVV en la identificación y resolución de los problemas que hayan surgido en la planta.