Mike Farish visita Williams Advanced Engineering para ver cómo la compañía brinda un distintivo enfoque a la F1 sobre una innovadora plataforma de vehículo eléctrico. Una de las implicaciones del crecimiento del mercado de vehículos eléctricos es la oportunidad para que nuevos jugadores se conviertan en estrellas de la industria automotriz, al menos como proveedores de tecnología y subsistemas para las operaciones existentes de los fabricantes de partes originales. Algunas veces, dichas compañías pueden ser nuevas empresas, otras, pueden ser compañías ya conocidas por su historia.

Una de las implicaciones del crecimiento del mercado de vehículos eléctricos es la oportunidad para que nuevos jugadores se conviertan en estrellas de la industria automotriz, al menos como proveedores de tecnología y subsistemas para las operaciones existentes de los fabricantes de partes originales. Algunas veces, dichas compañías pueden ser nuevas empresas, otras, pueden ser compañías ya conocidas por su historia.

Una compañía que encaja con la segunda descripción es Williams Advanced Engineering, con sede cerca de Oxford, en el Reino Unido. La operación es la compañía hermana del equipo Williams Formula One, y una gran parte de esta se dedica a desarrollar aplicaciones comerciales para técnicas y tecnologías que primero son utilizadas en el especializado mundo de las carreras de F1.

Por lo tanto, ambas operaciones no sólo están cerca una de la otra, sino que también se integran para compartir gran parte de su infraestructura básica, algo confirmado por Paul McNamara, director técnico de Williams Advanced Engineering. “Compartimos el taller mecánico, la fabricación de compuestos, el equipo para prototipos rápidos, los túneles de viento y la simulación vehicular, las dos compañías están operacionalmente vinculadas,” indica McNamara.

Pero, a medida que McNamara elabora, la forma en que las dos operaciones interactúan es más compleja que sólo transferir tecnología y compartir recursos. Un beneficio adicional es que permite que los “socios” del equipo de carreras, efectivamente patrocinadores, interactúen con todo el Williams Group “de forma más amplia” que sólo enfocarse en el vehículo de F1, lo que él describe con una honestidad brutal como solamente una “plataforma de marketing”. Otra forma es que debido al trabajo del equipo Advanced Engineering con una amplia gama de recursos externos de conocimiento técnico, fabricantes de partes originales no tan conocidos, naturalmente entra en contacto con “materiales, ideas y tecnologías” que puede aprovechar para asistir a la operación F1 en su tan difícil misión por velocidad pura.

En sí misma, dice McNamara, este tipo de actividad no es nada nuevo para Williams. “Siempre hemos tenido proyectos de terceros,” declara. “Por ejemplo, tuvimos un proyecto de Le Mans con BMW a principios de los 2000.” Pero sólo desde 2010 la situación se formalizó con el financiamiento oficial de Williams Advanced Engineering para apoyar su trabajo con Jaguar en la prevista producción del vehículo híbrido eléctrico C-X75, que debía comenzar a producirse en 2013. Pero ese proyecto fue cancelado a fines del año previo, lo que significó que para 2013, la nueva operación buscaba proyectos que le permitieran continuar con su misión.

Experiencia triple

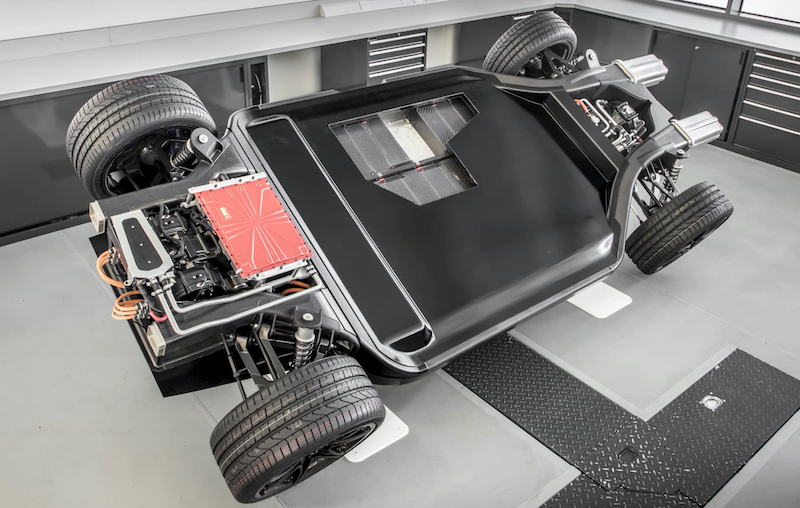

Lo más reciente es un esfuerzo individual en lugar de una colaboración, que fue revelado en la segunda mitad del año pasado. Esta es una plataforma para vehículos eléctricos muy innovadora, esencialmente motores, paquete de baterías, chasis y ruedas, que la compañía llama FW-EVX. McNamara señala que el proyecto se originó hace dos años cuando la compañía decidió que tenía experiencia particular en tres áreas, “almacenamiento de energía, peso liviano y aerodinámica,” y se preguntó a sí misma cómo podría combinarlos en un distintivo “enfoque a lo F1” para diseñar y construir una plataforma de vehículos eléctricos.

La familiaridad de la compañía con estos, por cierto, surge de algo más que sólo proyectos aislados como el C-X75. Como señala McNamara, Williams ya está en su cuarto año como único proveedor de baterías para la competición de vehículos de carreras eléctricos Formula E, un monopolio pensado para que todos los competidores estén igualados en lo que respecta a la potencia básica de sus vehículos. La experiencia, declara, “nos ha dado muchas ideas sobre baterías livianas de alto rendimiento.” Los otros dos factores, que obviamente cualquier operación de diseño y fabricación de vehículos debería poseer, son necesariamente agudos cuando se deben a la experiencia con la F1.

Además, la compañía también está utilizando esa experiencia al trabajar en un proyecto de desarrollo de un vehículo de carretera real. Está cooperando con Aston Martin en el desarrollo de su último vehículo eléctrico RapidE, que se lanzará a fines del próximo año.

Materializando la experiencia

La iniciativa FW-EVX es mucho más que un ambicioso proyecto experimental. En lugar de eso, según McNamara, apunta a materializar la experiencia en tecnologías eléctricas que Williams Advanced Engineering ha ganado durante los últimos años en una plataforma que podría ser viable para proyectos reales de desarrollo de vehículos.

“Apuntamos a algo que pueda salir a carretera y logar un buen rendimiento con componentes fuera del tablero dentro de un tamaño estándar de vehículo,” dice McNamara. De hecho, está específicamente diseñado para ser similar en tamaño a los vehículos de alta calidad como el Jaguar XE o la serie Audi A4.

Por tal motivo, el concepto utiliza una distancia entre ejes de 2800 milímetros para ayudar a proveer una capacidad de energía de 80 kWh. Debido a su forma de desarrollo, el concepto ofrece opciones de tracción trasera o tracción 4x4. En la primera de estas configuraciones, el concepto tiene dos motores YASA gemelos y una caja de cambios Xtrac que le otorga una potencia nominal de 320 kW. En la segunda configuración, estos cuentan con un motor individual adicional de 160 kW para alcanzar una potencia total de 480 kW. El peso total, incluyendo las baterías, sería de 955 kg.

Pero además, dice McNamara, Williams buscó utilizar el FW-EVX para mostrar tres enfoques particularmente innovadores que cumplen con los desafíos presentados. Dos de ellos involucran la forma en qué se utilizan los materiales y la otra la forma en qué se construye la plataforma para facilitar un rendimiento más efectivo.

El primero de estos es el uso de fibra de carbono para crear una caja de baterías que no sea sólo un contenedor sino que realmente proporcione el ensamblaje completo con fortaleza estructural. Pero, como explica McNamara, para poder lograr esto la compañía ha creado una innovadora técnica de fabricación para materiales de fibra de carbono, cuya única aplicación hasta ahora es la FW-EVX. Esencialmente la técnica, que la compañía llama 223 como abreviación de proceso de formado de compuesto 2D a 3D, implica curar el objeto inicial en una lámina plana del material para que las zonas que formarán las bisagras al doblarse este no sean curadas y por lo tanto permanezcan flexibles.

El curado selectivo se realiza mediante un enfoque de formado por presión en el cual las zonas debajo de la prensa son curadas para luego ser dobladas durante un segundo proceso de curado que asegura una fortaleza consistente en toda la pieza. La técnica es, dice confiadamente McNamara, exclusiva de Williams. “Es nuestra idea y la hemos patentado,” confirma, añadiendo que aunque se han debido desarrollar algunos materiales adicionales, “no ha requerido la creación de nada extremadamente exótico”.

Técnica de ensamblado

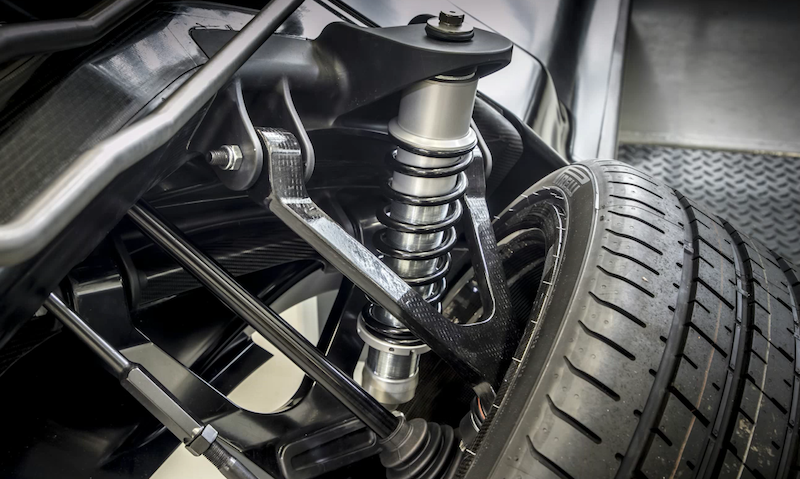

El segundo enfoque también se relaciona con el uso de fibra de carbono, en este caso, para fabricar las horquillas para el soporte principal utilizando una técnica que Williams llama Racetrak. Implica utilizar una técnica robótica para colocar fibras unidireccionales fabricadas con material reciclado dentro de una herramienta de moldeo y luego presionar el soporte principal en la forma final requerida. Al preguntarle a McNamara qué utilizó Williams como material fuente en la fase inicial, él respondió, quizás de forma poco sorpresiva, “pedazos de vehículos F1”.

El objetivo final en sí mismo de la técnica, explica McNamara, es demostrar la “reducción del costo” al compararse con otros procesos basados en compuestos, algo logrado no sólo por el uso de lo que de otra forma sería basura, sino que también por el hecho de que la duración del proceso en la prensa es de 90 segundos. Sin embargo, aunque el costo final de la unidad sería aún mayor a su contraparte convencional de acero o aluminio, las piezas fabricadas con este proceso serían 40 por ciento más livianas que las hechas de metal. Nuevamente, la técnica es exclusiva de Williams y ha sido patentada.

Mientras tanto, el tercer enfoque se refiere a cómo se utiliza la geometría de la plataforma para facilitar el mejor rendimiento, específicamente en la forma en que se utiliza el flujo de aire para enfriar las baterías. Como explica McNamara, “el sistema de refrigeración ha sido integrado dentro de la plataforma de forma que elimina la necesidad de un radiador delantero y que en cambio lleva aire mediante los estribos y lo libera en la zona de baja presión debajo de las ruedas traseras.”

Pero, dice McNamara, la forma en que se construye la plataforma para afectar esto también ha sido explotada para servir otro propósito, el impacto de la resistencia. Utiliza una estructura de extrusión junto a sus lados para conducir el aire y proporcionar protección en caso de impacto a las baterías, y en consecuencia, a los pasajeros que se sienten sobre ellas. “Este es un gran problema para los vehículos eléctricos,” señala McNamara.

Todo el concepto, dice McNamara, apunta a integrar “peso liviano, almacenamiento de energía y aerodinamca,” algo representado por el inteligente uso de esta estructura. Como él dice, con el tradicional formato de la FW-EVX los “requisitos de radiador y absorción de energía” se resuelven juntos en lugar de separados.

Las horquillas se ensamblan utilizando una técnica que Williams llama Racetrak

Las horquillas se ensamblan utilizando una técnica que Williams llama RacetrakNo obstante, se realizan varios procesos de intercambio térmico convencionales para asegurar que los motores, inversores y baterías mantengan una temperatura adecuada. Para los motores e inversores, se utiliza un proceso único en el cual la energía térmica es absorbida por un refrigerante mixto antes de que sea transferida al flujo de aire que corre por los conductos laterales. Para las baterías, que requieren una temperatura operativa más elevada, se lleva a cabo un proceso de dos etapas antes de la transferencia final al flujo de aire en los conductos, con la energía térmica siendo absorbida primero por un refrigerante inmediatamente adyacente y luego mediante otro proceso de transferencia. Por lo tanto, la ingeniería de los conductos a los lados de la estructura es más importante e innovadora de lo que puede parecer a simple vista ya que su formato interno, que tiene una forma sorprendentemente “ondulante”, soporta los requisitos estructurales y también procesos de intercambio térmico simultáneos para disipar la energía térmica de dos fuentes distintas.

Una forma en la cual el proyecto FW-EVX toma directamente experiencia previa, sin embargo, es en el sistema de gestión de batería, que según McNamara se deriva de la experiencia de Williams con la Formula E. De manera interesante, el diseño utiliza baterías de litio-ion con forma de bolsas en lugar de una configuración cilíndrica. McNamara dice que el motivo simplemente se debe a que en esta instancia el formato de la batería está mejor adecuado para las limitaciones de espacio existentes, aunque añade que las baterías de este tipo ya son utilizadas, por ejemplo, en los vehículos Nissan Leaf y Chevy Volt. De cualquier forma, el diseño podría modificarse para albergar baterías cilíndricas si así fuese necesario.

Pero de momento la FW-EVX está lejos de ser una realidad en las carreteras. Aunque existen algunos prototipos físicos a escala real, McNamara dice que el concepto aún es una amalgama de “diseño, entorno de aplicación común y demostrador”. Existe en un “espacio virtual”, muy lejos de la práctica, ya que en el mundo real no se ha movido por cuenta propia. El próximo paso, por lo tanto, será la construcción de una “demostración de ingeniería” para la cual Williams está buscando socios de desarrollo.

“El ensamblaje de horquillas implica una técnica robótica para colocar fibras unidireccionales fabricadas con material reciclado y luego presionar en la forma final requerida”

De hecho, según afirma McNamara, algunos proyectos secundarios con socios externos que involucran continuar desarrollando 223, Racetrak y conceptos de refrigeración, separados unos de otros, ya están en curso. “Estamos negociando colocar 223 y Racetrak en vehículos,” confirma. Por lo tanto, el proyecto “ya ha cumplido con su trabajo” de lograr reconocimiento para Williams como una compañía con la cual asociarse para proyectos que buscan llevar un volumen bajo de vehículos eléctricos de alta calidad al mercado. Sin embargo, más allá de eso existe la ambición por iniciar un proyecto de desarrollo integral e integrado para el concepto en su totalidad si un socio adecuado muestra interés.

Aún más allá de eso se abre otro panorama, ese en el cual Williams Advanced Engineering demuestra el potencial floreciente que el mercado de vehículos eléctricos tiene para compañías que actualmente sólo se especializan como socios en desarrollo de tecnología para las principales automotrices ya establecidas, ese en el que en cambio se convierten en grandes proveedores de tecnología. Al preguntarle si este podría ser el caso de Williams en una escala de, digamos, los próximos diez años, la respuesta de McNamara es tanto concisa como enfática: “Sí, definitivamente.”

Ciertamente, ya se están llevando a cabo negociaciones para crear una compañía conjunta que creará ese camino para Williams. “Williams está explorando iniciar una compañía conjunta con otra compañía para crear un fabricante de baterías con sede en el Reino Unido para el sector automotriz y más allá,” confirma McNamara. “Planeamos compartir más detalles próximamente este año”.