Continúa su desarrollo el innovador proyecto de reciclaje de aluminio en blucle cerrado para la producción en serie de vehículos

El programa RealCar (abreviatura de REcycled ALuminium CAR) ha tenido como objetivo hacer frente a dos de los principales retos actuales de la industria del automóvil: la sostenibilidad y la reducción de peso. El proyecto es una colaboración entre Jaguar Land Rover, Innovate UK, Novelis, Zyomax, Norton Aluminium, Stadco, Brunel University y Innoval Technology. En la fase inicial del proyecto JLR ha utilizado con éxito una aleación de aluminio (RC5754) de alta resistencia y desarrollo específico, producida a partir de chatarra de aluminio reciclado (procedente de los talleres de prensa del OEM), en la estructura de la carrocería de su modelo XE. Suena como si fuera muy sencillo, dado que muchos OEMs reciclan su chatarra, pero existen desafíos para la implantación exitosa de este proceso.

El programa RealCar (abreviatura de REcycled ALuminium CAR) ha tenido como objetivo hacer frente a dos de los principales retos actuales de la industria del automóvil: la sostenibilidad y la reducción de peso. El proyecto es una colaboración entre Jaguar Land Rover, Innovate UK, Novelis, Zyomax, Norton Aluminium, Stadco, Brunel University y Innoval Technology. En la fase inicial del proyecto JLR ha utilizado con éxito una aleación de aluminio (RC5754) de alta resistencia y desarrollo específico, producida a partir de chatarra de aluminio reciclado (procedente de los talleres de prensa del OEM), en la estructura de la carrocería de su modelo XE. Suena como si fuera muy sencillo, dado que muchos OEMs reciclan su chatarra, pero existen desafíos para la implantación exitosa de este proceso.

Abastecimiento de materialSorprendentemente, abastecerse de suficiente chatarra de aluminio del tipo correcto es un reto en sí mismo. El suministro desde los propios talleres de prensa de JLR es finito y podría decirse que disminuye constantemente, dado que la búsqueda de eficiencia de costes requiere la optimización continua de las operaciones de corte y estampado con el fin de reducir los residuos. Recurrir a fuentes de chatarra fuera del sector automotriz resulta problemático, ya que la aleación de aluminio es muy sensible a la contaminación, especialmente de acero.

Para abordar el tema de la contaminación, JLR ha implantado un riguroso proceso de separación de metales de chatarra en sus 11 talleres de prensa del Reino Unido, en las plantas de Halewood, Castle Bromwich y Solihull. JLR no es el primer fabricante de automóviles que recicla materiales para utilizarlos en sus vehículos - supuestamente Henry Ford reutilizó la madera de las cajas de embalaje, que almacenaban las piezas, en el suelo de madera del Modelo T - pero ha invertido mucho en la separación de chatarra, como por ejemplo los 5,8 millones de libras (7,5 millones de dólares) en el taller de prensado de Halewood, creando 1,8 kilómetros de cinta transportadora para separar la aleación de aluminio de la chatarra de acero.

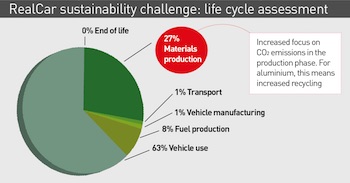

Adrian Tautscher, responsable de las estrategias sostenibles de aluminio e ingeniería de materiales y carrocería de JLR, describe tres "pilares" para el desarrollo de vehículos de bajas emisiones: los sistemas de propulsión (híbridos, eléctricos, de pila de combustible de hidrógeno, etc.), el peso (materiales) y los parasitarios (arrastre aerodinámico, sistemas eléctricos, etc.). Tautscher destaca el peso como un elemento clave para JLR y señala que en una evaluación de las emisiones totales producidas en el ciclo de vida del vehículo, la producción de materiales (acero, aluminio, etc.) representó el 27%, y que la fabricación del vehículo sólo supuso el 1%.

Evaluando las aleacionesJLR es uno de los principales usuarios de aluminio en sus estructuras de vehículo y ha conseguido unas impresionantes reducciones de peso al aumentar la utilización de este material. Tautscher pone como ejemplo la reducción de 420 kg de peso en el nuevo Range Rover Sport respecto al modelo anterior, ilustrando por qué tiene tanto sentido para JLR el uso de aluminio reciclado.

Evaluando las aleacionesJLR es uno de los principales usuarios de aluminio en sus estructuras de vehículo y ha conseguido unas impresionantes reducciones de peso al aumentar la utilización de este material. Tautscher pone como ejemplo la reducción de 420 kg de peso en el nuevo Range Rover Sport respecto al modelo anterior, ilustrando por qué tiene tanto sentido para JLR el uso de aluminio reciclado.

Se evaluó una gama de fuentes de aluminio y aleaciones, y el resultado fue el desarrollo del re-fundido RC5754 (reemplazando a la existente aleación NG5754), que cumplió los requisitos de ingeniería y producción gracias a su química optimizada para tolerar el reciclaje, permitiendo así un proceso de bucle cerrado. Tautscher explica que se evaluaron aleaciones con una mayor proporción de Si y Fe, escogiéndose la aleación con mayor proporción de Fe para una evaluación adicional.

El desarrollo del RC5754 requirió una ruta de proceso y la calificación del material, y su progreso se ha realizado en asociación con Novelis, un importante productor y reciclador de chapa de aluminio que lleva a cabo todo el proceso desde la recuperación y separación de chatarra, hasta la fundición, bobinado y acabado. La empresa ha estado trabajando en el proceso de bucle cerrado, con una inversión de 6 millones de libras para actualizar su instalación de Latchford, en el Reino Unido, añadiendo un horno dedicado y actualizando el equipamiento del sistema de fundición y de la separación magnética. La capacidad de producción de la planta ha aumentado en un 20%.

Novelis también ha establecido una planta de reciclaje en Nachterstedt, Alemania, con una inversión de 250 millones de dólares, siendo el mayor centro de reciclaje de aluminio del mundo según Andy Doran, gerente senior para el desarrollo de la sostenibilidad y el reciclaje de la empresa.

La reducción del consumo de energía y de los costesUno de los principales beneficios del uso de una aleación reciclada es un consumo de energía mucho menor (hasta un 95% menos) en el reciclaje de chatarra de aluminio respecto a la producción de nuevas aleaciones a partir de materias primas. Se cree que el 75% de todo el aluminio jamás producido se sigue utilizando.El modelo XE de JLR utiliza un 25% de RC5754 en su estructura de la carrocería, pero el OEM quiere aumentar el contenido y utilizarlo en los demás modelos, con un enfoque más modular en la fabricación del vehículo, lo que aumenta el carácter común de los componentes.

Mientras que el objetivo es crear un suministro en bucle cerrado de la aleación reciclada utilizando la chatarra resultante del taller de prensa, tal y como se ha mencionado el mayor problema es el abastecimiento de suficiente material adecuado. Tautscher reconoce que este factor limita su uso más generalizado. Aunque JLR ha predicado con el ejemplo y ha desarrollado operaciones de clasificación de chatarra en sus talleres de prensa, ha sido un proceso complejo. Tautscher dice que ha participado directamente, visitando los talleres de prensa para ver en detalle cómo se separaban los prensados de acero mezclado y chatarra de aluminio, y señaló que incluso una pequeña cantidad de contaminación resultaba inaceptable.

Vehículos al final de su vida útil como potencial fuente de aluminioHay otras fuentes potenciales además de los propios talleres de prensa de JLR, pero se presenta la cuestión de la calidad y la consistencia. La chatarra de aluminio procedente de otras fuentes de automoción parece una solución obvia, pero la cuestión es algo más compleja. Los vehículos al final de su vida útil se presentan en teoría como una buena fuente de materiales, pero se requieren procesos mucho más rigurosos y una mejor tecnología de clasificación de los materiales para separar eficazmente las partes de acero y aluminio al desguazar los vehículos. El hecho de que muchos vehículos actuales cuenten con una combinación de materiales complica aún más el proceso.

Además no todas las aleaciones de aluminio son compatibles; Doran dice que Novelis busca desarrollar procesos de reciclaje para diferentes aleaciones de aluminio, lo que mejoraría el ahorro de costes. A más largo plazo se podría considerar la chatarra de aluminio procedente de fuentes no automotrices, siempre y cuando se puedan garantizar la calidad y la consistencia.

El cambio a una economía circularEn colaboración con JLR, Innovate UK ha financiado en parte y contribuido al desarrollo de este proyecto de materiales y diseño basado en el intercambio. Como parte del impulso para un transporte más sostenible, el proyecto RealCar ha mirado a la realización de las oportunidades ofrecidas por la adopción de una 'economía circular'; que consiste en esencia en alejarse de la filosofía predominante de 'extraer, fabricar, deshacerse' en la que actualmente se basan la mayoría de los productos manufacturados.

Las economías en crecimiento han aumentado la ya elevada demanda mundial de bienes manufacturados. Como tal, esta demanda supone un mayor agotamiento de los recursos materiales y resulta en un aumento de los costes. Así que proyectos como éste son parte de la búsqueda de un enfoque alternativo al proceso lineal del uso de materiales.

Para que la industria del automóvil haga un mayor uso de materiales reciclados, se ha de dar el desarrollo de tecnologías más sofisticadas para la retirada, desguace y reciclaje de los vehículos. RealCar pone de relieve lo que se puede hacer, y también los desafíos que se presentan cuando se utilizan materiales reciclados. El proyecto está entrando ahora en su siguiente fase, que supondrá un mayor enfoque en la cadena de suministro.

• El proyecto de investigación dirigido por Jaguar Land Rover, y financiado en parte por Innovate UK, supuso el desarrollo de una aleación basada en aluminio reciclado, que puede tolerar un porcentaje más alto de chatarra recuperada. En 2014, el Jaguar XE se convirtió en el primer automóvil del mundo en utilizar esta aleación de aluminio de alta resistencia, desarrollado por el socio de proyecto Novelis• El reciclaje de aluminio en bucle cerrado recupera más de 50.000 toneladas al año• La carrocería altamente basada en aluminio del Jaguar XE pesa 251kg, por lo que 50.000 toneladas de chatarra de aluminio suponen el peso equivalente a 199.203 carrocerías XE.• El reciclaje de aluminio de RealCar ha evitado que el equivalente de más de 500.000 toneladas de CO2 entrase a la atmósfera durante el mismo período

• El proyecto de investigación dirigido por Jaguar Land Rover, y financiado en parte por Innovate UK, supuso el desarrollo de una aleación basada en aluminio reciclado, que puede tolerar un porcentaje más alto de chatarra recuperada. En 2014, el Jaguar XE se convirtió en el primer automóvil del mundo en utilizar esta aleación de aluminio de alta resistencia, desarrollado por el socio de proyecto Novelis• El reciclaje de aluminio en bucle cerrado recupera más de 50.000 toneladas al año• La carrocería altamente basada en aluminio del Jaguar XE pesa 251kg, por lo que 50.000 toneladas de chatarra de aluminio suponen el peso equivalente a 199.203 carrocerías XE.• El reciclaje de aluminio de RealCar ha evitado que el equivalente de más de 500.000 toneladas de CO2 entrase a la atmósfera durante el mismo período