La inversión de 500 millones de euros para expandir sus instalaciones de Leipzig significa que Porshe generará tres modelos en una sola línea en estaciones idénticas

Desde que comenzara la producción del Macan en 2014 Porsche Leipzig ha operado como una instalación de producción plena con un taller de pintura moderno y un taller de carrocería dedicado. Sin embargo, en el caso del Panamera la carrocería en bruto se producía y pintaba en la fábrica de Volkswagen en Hanover antes de trasladarla a la planta sajona para su ensamblado previo y final.

Ahora, para poder realizar la producción completa de la nueva generación del Panamera, la segunda sede de Porsche se ha expandido por cuarta vez en sus 16 años de vida y ha sumado un nuevo taller de carrocería de 56.000 metros cuadrados. El proyecto de 500 millones de euros ha realizado también adaptaciones en la línea de ensamblado y renovaciones de la infraestructura, en total ha creado 600 nuevos puestos de trabajo. El crecimiento continuado no ha afectado a la ética empresarial ni al modelo productivo. Leipzig trabaja con los mismos principios de Porsche que su planta hermana en Zuffenhausen, cerca Stuttgart, hogar del 911. La filosofía de la empresa se remite al propio fundador de la empresa, Ferry Porsche, y su creencia de ‘obtener siempre los mejor de todo’.

Christoph Beerhalter, director general en el taller de carrocería del Panamera lo explica de la siguiente manera: “Las características distintivas de la producción aquí son unos procesos transparentes y la implementación consistente de los principios de producción eficiente (lean)”.

"El aluminio es un material exigente. Al utilizar almohadillas y técnicas de pulido se genera un calor que podría deformar el material, se requiere mucha pericia para evitarlo". - Christoph Beerhalter, Porsche

Utiliza sistemas de almacenamiento reducidos para el suministro en secuencia de componentes pre-ensamblados y específicos de cada modelo en la producción y en el momento de ensamblado, a veces a posiciones específicas en la línea de ensamblado. Se realizan mejoras mediante la reducción y eliminación de desechos, también ganancias continuas entorno a los procesos mientras se mantiene el énfasis en la máxima calidad.

El primero de los principios es el flujo, se produce un valor añadido mediante la combinación de una logística inteligente y los sistemas de TI. Porsche produce según el ‘ciclo de cliente’ – los volúmenes de producción son el eje en todos los procesos de producción de los vehículos. Los empleados en la nave de ensamblado recogen materiales cíclicamente desde sus centros de logística de suministro. En consecuencia, los proveedores solo suministran la cantidad de piezas necesaria para cumplir con la demanda, lo que evita los excesos de producción y el tiempo perdido. Finalmente, el principio de cero errores es una garantía de procesos robustos y estables y productos libres de fallos.

[sam_ad id=17 codes='true']

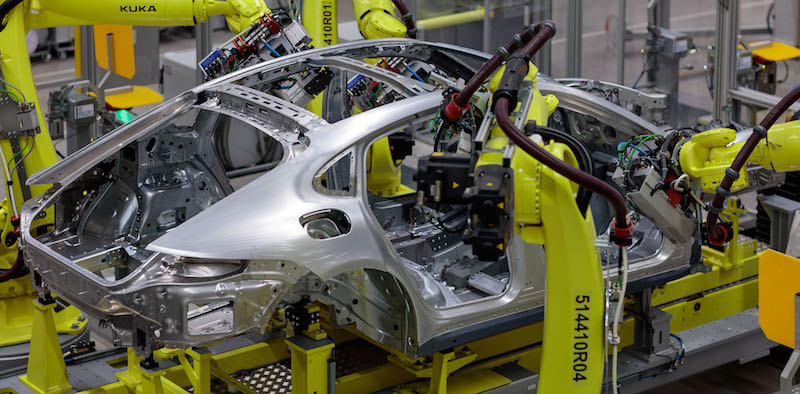

Una gran integración vertical La carrocería del Panamera se basa en el kit estándar modular y flexible del grupo Volkswagen (MSB). El taller de carrocería del kit en Leipzig está supervisado por el sistema de control de la fábrica que asigna una carrocería en bruto a un número de orden de vehículo desde el primer componente. La carrocería está compuesta por 430 piezas que se ensamblan mediante uniones térmicas y mecánicas, además se aplican también más de 200 metros de adhesivo. De media se producen 13 carrocerías por hora en el taller de carrocería del kit MSB. En conjunto, colaboran 475 robots con 189 empleados en la construcción de las carrocerías con una integración vertical superior al 90%.

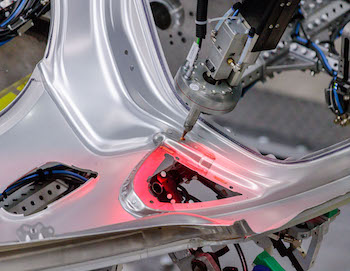

“La carrocería cuenta con un 45% de aluminio”, comenta Beerhalter. “El elevado contenido de aluminio requiere un elevado grado de competencia en el mecanizado y el acabado de superficies”.

Piel de aluminio Toda la piel exterior del nuevo Panamera está producida exclusivamente en aluminio. La carrocería se produce de abajo arriba en cuatro secciones principales: bajos, superestructura, agregados y acabados. Primero se ensamblan la plataforma de la carrocería frontal, suelo y trasera para conformar la base de la carrocería. Se agregan los paneles laterales y el techo a la base y luego la construcción se divide en tres fases principales.

En la fase uno de la superestructura se sueldan las paredes interiores a la estructura de los bajos. En la siguiente sección, superestructura dos, se montan las paredes exteriores, estás son las láminas exteriores que conforman el diseño del Panamera. En la superestructura tres se completa la carrocería al montar el techo.

La cuarta y última área es el acabado, los empleados comprueban las superficies y las perfeccionan en caso necesario, también comprueban el estado de las piezas agregadas. En esta sección es donde más empleados hay ya que se requiere una mano y visión experimentadas.

"El aluminio es un material exigente", comenta Beerhalter. “Es difícil acabar las piezas ya que se necesita mucha experiencia con las almohadillas y las técnicas de pulido, el calor generado podría deformar el material. Se requiere pericia para evitarlo”.

El aire acondicionado mantiene refrigerada esta concurrida línea y además elimina el polvo de aluminio que crean las técnicas de acabado. Los operarios y los vehículos se mueven en cintas separadas que se inclinan para crear una altura ergonómica óptima para trabajar con alerones, capó, techo, etc.

“Luego se hace el control de calidad”, comenta Beerhalter. “Nuestro cliente, el taller de pintura, inspecciona cada carrocería”.

De media se producen 13 carrocerías por hora en el taller de carrocería del kit MSB.

De media se producen 13 carrocerías por hora en el taller de carrocería del kit MSB.La tecnología avanzada de redes en el sistema de control de la planta también ayuda a ahorrar energía. Se utiliza una unidad adjunta de generación para una generación eficiente de calor y energía. Los nuevos procesos del taller de carrocería y los nuevos sistemas de producción ayudan en reducir el consumo de energía. Esto se debe en parte a las nuevas tecnologías de unión más eficientes, por ejemplo los tornillos FDS que no requieren perforado previo.

Teniendo en cuenta la combinación de varios materiales en las carrocerías ligeras, las técnicas de unión de remachado y cinchado reducen notablemente el consumo de energía en el taller de carrocería. Toda la robótica y programación en las instalaciones de producción se ha implementado teniendo en cuenta la eficiencia energética.

“Esto se aplica especialmente al uso de motores servo neumáticos en las pinzas de soldadura”, explica el director de planificación de producción de Porsche, Thomas Riediger. “Hay determinados componentes que ahora pueden funcionar sin aire comprimido, lo que ayuda consistentemente a reducir el consumo de energía”.

“Hay más cambios previsores en el ensamblado", confirma Riediger. La conexión inteligente entre el edificio, las instalaciones de producción y los vehículos nos permiten un control de la iluminación bajo demanda durante el ensamblado. “Simplemente apagando la iluminación automáticamente en el puesto de trabajo durante las pausas nos permite ahorrar 80 MWh anuales’, comenta.. “En la medida de los posible, los puntos de luz halógenos se han sustituido con luces LED con controles programables. Según la carga de trabajo y el tipo de vehículo, se suministra iluminación según la necesidad y se ahorra energía”.

Además, las tecnologías de refrigeración modernas en las pistolas de soldadura de los robots reducen el consumo de energía en más de 365.000 kWh anuales en el taller de carrocería del Macan.

En el taller de pintura, un sistema de filtros de arena de roca reducen el consumo de energía en un 60% respecto a los sistemas basados en agua. Al final del proceso, Porsche se reafirma en sus credenciales sostenibles, ya que el 70% de todos los vehículos de la fábrica de Leipzig se transporta a través de su estación ferroviaria.

Entre los métodos de unión se utiliza más de 200 metros de cordón adhesivo

Entre los métodos de unión se utiliza más de 200 metros de cordón adhesivoLínea de puerta: Se extraen las puertas de la carrocería al principio de la línea de interior y se transportan a la línea de puertas. Luego se insertan los sistemas eléctricos y los motores de las ventanas, las ventanas y el recorte de puerta (incluidos los altavoces). A continuación las puertas terminadas se transportan a la nueva bandeja de línea de ensamblado donde se vuelven a conectar a la carrocería.

Líneas de interior uno y dos: Aquí se colocan todas las piezas de interior, incluido el arnés de cables, uno de los componentes más importantes. También se integra la cabina, uno de los módulos completos más grandes del vehículo. La cabina se ensambla exteriormente, y si así lo indica el pedido, su parte superior se reviste en cuero. La siguiente fase es introducir la llave de arranque en el automóvil por primera vez. El automóvil abandona la mesa elevadora y se suspende en un colgador pivotante para que las tareas de bajos se puedan hacer ergonómicamente.

Línea de suelo: Las líneas de suelo uno y dos avanzan en paralelo a la línea de puerta. En esta línea se instalan todos los frenos, la reserva de presión para la suspensión de aire (según el pedido) y el depósito de combustible. De camino a la línea de exterior, el vehículo se devuelve a la mesa elevadora y se transporta de modo que se puedan realizar nuevamente tareas de ensamblado ergonómicamente.

Líneas de exterior uno y dos: los robots encajan las lunas delantera y trasera. Además, se coloca la moqueta, el sistema de parabrisas, la unidad de barra de remolque de basculación eléctrica, los airbag laterales, la batería y se coloca el distintivo de Porsche en el capó.

Montaje del motor: El motor y las transmisiones se suministran al proceso de ensamblado a través de un brazo lateral. La principal tarea durante el montaje del motor es la sujeción por bridas de la transmisión y la instalación del cableado. A continuación se instalan componentes como los discos de embrague en las transmisiones automáticas, el cebador y el compresor del aire comprimido. Hacia el final del pre-ensamblado del motor, se conectan las sondas lambda. Se terminan por completo los bajos del vehículo y se transportan en unidades de grandes módulos o mediante sistemas de transporte sin conductor. En esta fase la carrocería todavía está separada de los bajos del vehículo.

La filosofía de Porsche exige mejoras continuas y un énfasis en la máxima calidad

La filosofía de Porsche exige mejoras continuas y un énfasis en la máxima calidadMontaje del chasis: Después de la instalación del motor se produce el montaje del chasis que conlleva la instalación de componentes como el árbol de levas y los ejes de transmisión. Los primeros ciclos se utilizan para preconfigurar la suspensión y los ejes en el transportador de grandes módulos. En el siguiente ciclo se instalan los silenciadores frontales, luego se conecta el árbol de levas y finalmente se integran los ejes de transmisión.

Línea combinada: La boda maridaje se produce en la línea combinada. Por primera vez los tres modelos de Porsche – Macan, Cayenne y Panamera – van por la misma línea a través de estaciones idénticas. Las carrocerías ensambladas llegan al proceso de boda de un módulo de desacoplamiento mediante un transportador suspendido eléctrico y se descienden a la línea de ensamblado. Aquí es donde se suma el modelo Cayenne.

Boda: El transportador de grandes módulos se coloca debajo de la estructura y la transporta a la boda. La superestructura y los bajos se unen automáticamente mediante la fijación de tornillos. La suspensión se atornilla manualmente en la cúpula. A continuación los vehículos Porsche se transportan del monorraíl eléctrico a una línea de placas.

Bandejas de línea de ensamblado uno y dos: Después de colocar los vehículos en la cinta de bandejas de ensamblado, se completa el ensamblado interior y se montan la consola central y los asientos. A continuación se colocan los módulos frontales. En la bandeja dos de la línea de ensamblado los empleados colocan las puertas previamente completadas según el modelo y realizan un control de calidad.

Línea de ensamblado final: En la línea de ensamblado final se realizan las últimas tareas como el acabado de los cubos de las ruedas, llenar llenar el tanque del vehículo, el líquido de frenos, el refrigerante y el líquido del limpiaparabrisas. Finalmente se montan los neumáticos en las llantas, en este momento los Macan, Cayenne y Panamera se colocan sobre sus propias ruedas por primera vez.

Área de pruebas y acabado: Los últimos ciclos de ensamblado se utilizan para el arranque, pruebas e inspección final del nuevo vehículo. Se comprueban las funciones de conducción como el frenado en una estación de prueba de rodillos. Además un empleado enciende el motor por primera vez. Se realizan los ajustes finales en el chasis y los faros y se calibran los sistemas de asistencia al conductor. Luego, en una pequeña pista de pruebas, el vehículo deberá demostrar que todos los componentes relevantes funcionan a la perfección. A continuación se lava el exterior del vehículo y se produce la prueba de sellado al mismo tiempo. Todo está ya listo para la inspección final.