Skoda fue la primera marca del grupo VW en utilizar la tecnología PLX, además, ahora ha inaugurado una segunda línea servo-mecánica que será capaz de producir componentes grandes de aluminio. AMS visitó la planta  Mladá – o “joven” – Boleslav parece un nombre irónico para una ciudad donde incluso la producción automotriz es antigua. Pero durante los últimos años, la planta más antigua de Skoda, que pasó de producir motocicletas a automóviles a principios del siglo 20, ahora lidera las nuevas tecnologías de taller de prensa dentro del grupo Volkswagen. En marzo esta fábrica al norte de Chequia comenzó la plena producción en la segunda de sus dos líneas de prensado servo-mecánicas PXL que aumentará la capacidad y reducirá el consumo de energía, y lo que es más interesante, permitirá la producción futura de carrocerías de aluminio.

Mladá – o “joven” – Boleslav parece un nombre irónico para una ciudad donde incluso la producción automotriz es antigua. Pero durante los últimos años, la planta más antigua de Skoda, que pasó de producir motocicletas a automóviles a principios del siglo 20, ahora lidera las nuevas tecnologías de taller de prensa dentro del grupo Volkswagen. En marzo esta fábrica al norte de Chequia comenzó la plena producción en la segunda de sus dos líneas de prensado servo-mecánicas PXL que aumentará la capacidad y reducirá el consumo de energía, y lo que es más interesante, permitirá la producción futura de carrocerías de aluminio.

Durante la inauguración de la nueva línea en enero, Michael Oeljeklaus, miembro de la junta de Producción y Logística de Skoda, describió la prensa como “una de las más modernas de este tipo en Europa Central”. Continuó: “Además de sus ejemplares motores servo descentralizados permite también un proceso de producción especialmente flexible y tiempos de transición muy inferiores".

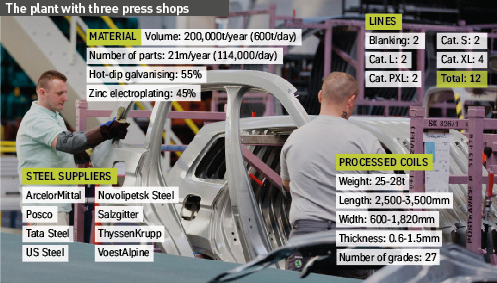

Schuler suministro la línea PXL II y la instaló en nueve meses y medio en 2016, después hubo un periodo de pruebas de tres meses que finalizó en febrero. El aprovechamiento de material ha aumentado del 70% al 96% y según el director de taller de prensado de Skoda, Marek Karaffa, el objetivo ahora es mantener esta cifra. Tan solo la máquina cuesta 46.3 millones de euros (49 millones de dólares) y la inversión total ha sido de 86.4 millones de euros, Karaffa admite que "no es fácil saber" cuándo amortizarán la inversión.

“Además de sus ejemplar eficiencia energética, gracias los servomotores PXL II permite también un proceso de producción especialmente flexible y tiempos de cambio muy inferiores" – Michael Oeljiklaus, Skoda

Skoda está operando la nueva línea en turnos de 12 horas, siete días a la semana, contrató 140 nuevos trabajadores y ahora cuenta con un total de 1,000 trabajadores, por lo que es evidente que pretende explotar al máximo la nueva tecnología. La importancia de este avance va más allá de Mladá Boleslav. Esta planta es la principal iniciativa en toda la red de producción de Skoda, los tres talleres de prensado de esta planta suministran a todas sus operaciones de carrocería, pero también al 100% de las piezas de la fábrica de Kvasiny donde se producen los modelos SUV, además de las instalaciones fuera de la República Checa.

La mayoría de líneas de prensado tienen una vida útil de décadas, debido a la gran inversión que requieren, por ello esta nueva tecnología se ha adquirido con la mirada puesta en el futuro, ya que aunque hasta el momento tan solo trabaja con acero, tiene capacidad para producir piezas de aluminio. Si la planta necesita comenzar a trabajar con aluminio (ya sea para el grupo VW o nuevos modelos SUV en Kvasiny), sus operaciones de prensado y estampado ya estarán listas.

Mediados de 1940 – talleres de prensado para carrocerías (Superb, 1101,1102 Tudor)

Mediados de 1950 – primeras piezas prensadas para los modelos 440 Spartak, Octavia y 450 Felicia

1958 – primer taller de prensado grande (M4 original)

1972 – Construcción del taller de prensado M12A

1997 – Taller de prensado M15 después de la adquisición por parte del grupo VW (gran inversión y avance en tecnología)

2012 – Taller de prensado M12E completado; Operación de la primera línea PXL (servo-mecánico)

2017 – Inauguración del nuevo taller de prensado M4; Operación del PXL II (tercera generación)

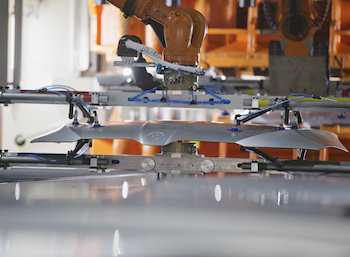

Para poder instalar la línea PXL II, Skoda demolió un taller de prensado de la década de los 50, y dejó fuera de servicio dos líneas antiguas que adquirió una empresa alemana en subasta. Mientras se construía la nueva línea, Skoda trasladó la producción a otras instalaciones y a plantas del grupo VW. La estructura de la nueva prensa pesa 190 toneladas en total y se transportó por carretera y por el río Elba antes de ser instalada en una nave de 11,600 metros cuadrados que se completó en junio de 2016, después de seis meses y medio de construcción (ver el vídeo aquí). Con 45 metros de ancho, la nave M4 es la más ancha de Skoda y tiene una base de 18,000 metros cúbicos para el almacenamiento de metal desechado antes de enviarlo nuevamente a la acerería..En la parte frontal de la nave hay un área de almacenamiento de acero procedente de las ocho empresas que suministran bobinas a Mladá Boleslav. Las pilas de entorno a 500 láminas esperan en la cabecera de la línea y se alimentan a la primera estación después de limpiarlas con dos máquinas en el lateral. La línea tiene seis estaciones y contiene robots Kuka que transfieren las piezas a la siguiente estación con "succionadores" magnéticos en los extremos de sus brazos. Junto a la línea hay estanterías de herramientas azules y amarillas a medida de las diversas piezas que se producen. Junto a estas hay una pila monumental de troqueles de diferentes modelos organizados por colores. Una grúa suspendida por encima permite su transporte desde y hacia el almacén.

La prensa tiene una mesa de 4,500 mm x 2,400 y 4,500 x 2,200 y produce estampados grandes como paneles laterales y capotas. Tiene una capacidad total de prensado de 81,000 kN en seis engranajes, el primero genera 21,000 kN y los otros cinco aportan 12,000 kN cada uno. Las piezas prensadas surgen del extremo de la línea en una cinta y se comprueban manualmente. Mediante un método de control de zonas, cuatro empleados utilizan paños de pulido para garantizar que la superficie sea uniforme. Según Karaffa, este proceso dura varios minutos y el 100% de las piezas se verifica de esta manera. Indicó que a Skoda le gustaría introducir sistemas automatizados y que hay una empresa checa que produce cabezas robóticas adecuadas, pero por ahora los resultados en el laboratorio no igualan a los de la línea. Después de comprobar las piezas, se colocan en estanterías y se trasladan con carretillas elevadoras al área de almacenamiento. La mayoría están destinadas a Kvasiny.

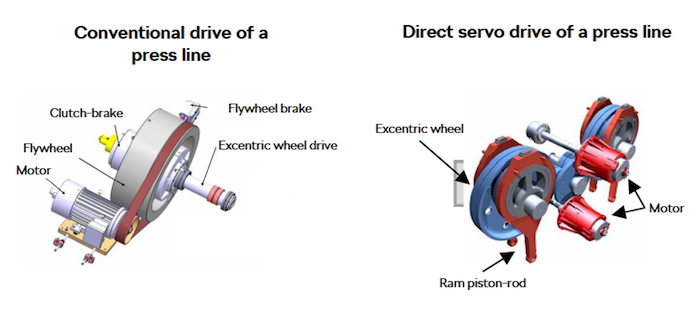

Las ventajas de la tecnología servo-mecánica. Atribución: Skoda

Las ventajas de la tecnología servo-mecánica. Atribución: SkodaDe una generación a la siguiente

El avance clave con esta tecnología de prensado – que llegó por primera vez a Mladá Boleslav en 2012 con la línea PXL I pero que ahora se encuentra en su tercera generación con PXL II – es que se trata de un sistema servo-mecánico que proporciona un elevado nivel de control en todo el proceso de prensado. Los 14 servomotores están descentralizados y por lo tanto controlan independientemente las diversas fases de la línea. Mientras tanto, los servomotores recuperan energía y pueden proteger la línea contra interrupciones temporales. Los motores convencionales acumulan energía en un volante del motor, pero el nuevo sistema utiliza un motor asíncrono que opera contra el motor de accionamiento con un par máximo de 1,250 rpm. El movimiento que más energía consume en el pistón (descenso) acciona la rotación de un acumulador de energía que actúa como un generador de energía durante los movimientos que consumen menos energía (el golpe). Hay siete acumuladores por línea, uno por cada dos motores.

El resultado es un sistema muy adaptable y fácil de regular con un consumo de energía más reducido y seguro que con las prensas convencionales. Tal y como explica Karaffa, se trata de una “gran ventaja” que los servomotores puedan controlar el uso de energía de esta manera, porque garantiza una producción continua.

"Queremos progresar con el aluminio. Estamos esperando a la decisión adecuada en el momento oportuno” – Marek Karaffa, Skoda

El cambio automático también ofrece una gran mejora en la eficiencia, comenta Karaffa, "y muchísima flexibilidad". Las prensas de hace un par de décadas requerían un cambio “manual” (con ayuda de una grúa) que podía tardar hasta una hora, pero las prensas actuales pueden hacerlo en cuatro minutos, sin intervención de personas. AMS visitó la nueva línea de prensado de Skoda en abril y podemos afirmar que el cambio en "cascada" gestiona múltiples procesos simultáneamente y es un proceso digno de ver. En el momento de cambiar los troqueles, suena una alarma y se detiene la línea; se elevan las paredes de la prensa y se extrae un conjunto de troqueles mientras se introduce uno desde el lado opuesto. Mientras tanto, los carros de utillaje entran y salen entre las pistas de los troqueles. Las ventanas vuelven a deslizarse hacia abajo y la línea se reinicia suave y fácilmente.

El prensado de piezas de aluminio requiere la adición de maquinaria para la gestión del nuevo material, basadas en el principio de vacío

El prensado de piezas de aluminio requiere la adición de maquinaria para la gestión del nuevo material, basadas en el principio de vacíoSegún Karaffa, “Una de las principales mejoras es un nuevo sistema de control que permite un posicionamiento en línea más rápido. Gracias a este sistema, la línea podrá realizar 18 golpes por minuto, mientras que el PXL I producía 'solo' 17 golpes". Otra mejora que menciona es la optimización de los robots CBF “para que no se detengan durante la compresión, sino que se deceleren”. Esto tendrá un impacto positivo en su vida útil.

Hay otras líneas de PXL en la red europea del grupo VW – el constructor de gama alta Audi cuenta con esta tecnología en sus plantas en Alemania (Hanover), Hungría (Győr) y Eslovaquia (Bratislava) – pero PXL I en Mladá Boleslav fue la primera y PXL II es la más reciente.

El impacto de esta tecnología PXL en Mladá Boleslav ha sido notable, ya que ha liberado el cuello de botella del prensado que estaba limitando la capacidad de esta planta y del conjunto de la red de producción. Dos años después de instalar la primera línea servo-mecánica, Skoda consiguió por primera vez producir 1 millón de vehículos en 12 meses. En los últimos 18 meses, la instalación de la nueva línea PXL – junto con la solución del cuello de botella en el taller de pintura – ha lanzado la producción diaria de Skoda en la República Checa de 2,900 a 3,300 vehículos al día, lo que ha aumentado la capacidad anual en 90,000 vehículos.

Otro de los grandes hitos de los dos últimos años incluyen alcanzar en Mladá Boleslav un total acumulado de 12 millones de automóviles en 2015 y alcanzar los 18 millones de unidades de Skoda en 2016 – en ambos años la marca mantuvo una producción anual de un millón de automóviles. Pero Karaffa asegura que "Skoda no descansa en sus laureles, queremos progresar con el aluminio. Estamos esperando a la decisión adecuada en el momento oportuno”.

Sobre Mladá Boleslav

La planta al norte de Chequia comenzó a producir automóviles en 1905 y sigue siendo la principal planta de Skoda, aunque ahora cuenta con otra fábrica nacional en Kvasiny.

Cuenta con tres talleres de prensado que producen piezas para los siguientes modelos: Superb, Superb Combi, Octavia, Octavia Combi, Rapid, Rapid Spaceback, Fabia, Fabia Combi y Kodiaq.