La planta de Inönü de Ford Otosan cuenta con una inusual combinación de productos y asume ahora nuevos proyectos. Informe de Michael Nash

Inönü es un pequeño y tranquilo pueblo al noroeste de Turquía. La ciudad más cercana es Eskisehir, se encuentra a 40 por carretera y es una ciudad ocupada principalmente por lo estudiantes de sus dos universidades. Además de las desmejoradas casas y antiguas cafeterías, Inönü alberga una gran planta de Ford Otosan que se inauguró en 1982.

Inönü es un pequeño y tranquilo pueblo al noroeste de Turquía. La ciudad más cercana es Eskisehir, se encuentra a 40 por carretera y es una ciudad ocupada principalmente por lo estudiantes de sus dos universidades. Además de las desmejoradas casas y antiguas cafeterías, Inönü alberga una gran planta de Ford Otosan que se inauguró en 1982.

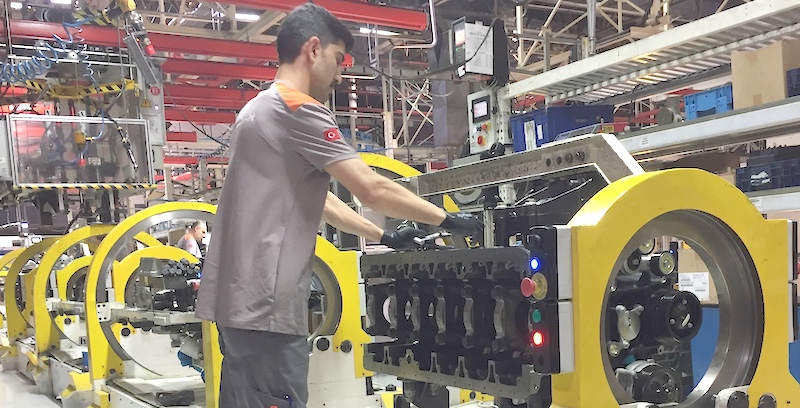

Pero no es una vieja fábrica perdida en el medio de la nada. Cuenta con un inusual catálogo de productos, produce camiones y tractores además de vehículos comerciales pesados con motores de 9.0 y 12.7 litros y seis cilindros, además del motor Duratorq de 2.2 litros y cuatro cilindros para el vehículo comercial ligero Transit. También es el único centro de producción de Ford Europa para ejes traseros de los modelos Transit y pronto contará con producción interna de transmisiones.

En una entrevista con AMS, el director de planta Aysan Hosver destacó las ventajas de producir estos componentes y vehículos bajo un único techo. “A pesar de que se utilizan en diferentes tipos de vehículos, los componentes de los motores tienen un proceso de producción similar”, nos explica. “Contar con ambos en la misma planta aumenta la eficiencia, y podemos beneficiarnos de la experiencia y saber hacer combinados. También nos beneficiamos de la producción mas flexible de vehículos pesados y el mayor volumen de vehículos ligeros. La maquinaria y las líneas están diseñadas de tal manera que se compensan las unas a las otras en caso de avería”.

Los vehículos pesados y los ejes traseros se producen en un área de la planta, mientras que los motores se fabrican en otra. La producción de motores de cuatro y seis cilindros está separada debido a sus tamaños y tiempos de ciclo diferentes, cada día se producen unos 225 motores de cuatro cilindros y tan solo 45 motores de seis cilindros. Sin embargo, los motores de seis cilindros de 9 y 12.7 litros se producen en la misma línea”.

Además de beneficiarse de su inusual combinación productiva, la planta de Inönü es también estratégica por su localización. “Estamos a un par de horas de la capital Ankara, a tan solo una hora de Bursa y a dos horas de Estambul”, continúa Hosver. “No sufrimos los elevados costes de estar en estas ciudades pero podemos llevar y traer cosas de estas ciudades con facilidad. Además Eskisehir es una gran fuente de ingenieros y trabajadores bien formados, además de una gran oportunidad para proyectos conjuntos con las universidades. Cuando unimos estos factores, Inönü es una decisión muy inteligente para invertir, y por eso estamos expandiéndonos y aumentando el gasto”.

Experiencia interna La planta produjo unos 6,000 vehículos pesados en 2017, y Hosver espera alcanzar un aumento del 50% en 2018, hasta alcanzar las 9,500 unidades. “En la actualidad producimos unos 35 camiones al día, pero queremos llegar a 45 para finales de año”. “Tenemos un plan muy ambicioso para llegar a entre 16,000 y 18,000 en un par de años. También estamos aumentando las ventas de nuestros motores y ejes traseros para vehículos comerciales ligeros, principalmente gracias a la gran demanda de las exportaciones, que aumentaron un 50% entre 2016 y 2017. Además de ello, también aumenta la demanda de piezas de repuesto y se está convirtiendo en gran parte de nuestro negocio”.

Ford Otosan exportó vehículos por valor de $4,900 millones en 2017 y exportó una cifra récord de 297,396 unidades a 89 países. Esta cifra representa el 72% del total de exportaciones de vehículos comerciales de Turquía y el 69% de las ventas de vehículos comerciales de Ford en Europa.

Para cumplir con el aumento de la demanda y alcanzar los objetivos de producción, las empresas suelen subcontratar ingeniería o producción, pero no será así en Ford Otosan. Al contrario, Hosver subraya que la estrategia de la empresa es maximizar la producción interna. “Cuando obtienes una solución de un proveedor se implanta y te olvidas de ella”, comenta. “Pero cuando diseñas algo internamente, lo integramos, comenzamos a utilizarlo en producción y seguimos analizándolo para ver si se le pueden hacer mejoras. Esto nos proporciona una gran ventaja en términos de costes respecto a la competencia y nos permite alcanzar un progreso consistente en nuestras instalaciones”.

La estrategia es extremadamente importante en el segmento de vehículos pesados, continúa, y las cifras de producción son muy inferiores a las del segmento de pasajeros. Por lo tanto, pagar por una costosa producción externalizada tiene un impacto significativo y continuo en nuestros margen de beneficios.

Además de aumentar la capacidad interna, Hosver revela que la empresa invertirá en proyectos piloto para ensayar el uso de robots en determinados procesos de producción. “Hemos comenzado a utilizar robots en algunas áreas de producción y estamos estudiando caso por caso para saber cuándo es de utilidad”, nos comenta.

Cambios en los talleres de carrocería y pintura Un ejemplo del ensayo de robots con recursos internos se encuentra en el taller de carrocería. El taller se estableció en 2017 y por lo tanto es moderno en comparación con otras áreas de la planta, pero los trabajos están todavía en curso y en algunas partes del taller de carrocería todavía hay varios robots inactivos. “Lo que estamos haciendo es programarlos para operaciones de soldadura”, explica Mehmet Ercan, gerente sénior de planta en Ford Otosan Inönü. “Después de una parada de la producción en agosto, los robots comenzarán a trabajar y trasladaremos los soldadores humanos a otras áreas de la planta”.

El concepto de programar internamente los robots no es exclusivo a la planta de Inönü, también se está produciendo en las plantas de Gölcük y Yeniköy de Ford Otosan, donde se producen los vehículos comerciales ligeros Transit, Custom y Courier. Gracias a esta estrategia la empresa ha conseguido reducir los costes de inversión en robots en un 60%.

Para no aumentar los costes, también están siendo programados los robots utilizados en el nuevo taller de pintura de Inönü, que al igual que el taller de carrocería es del año 2017. “Diseñamos todo el taller de pintura internamente”, añade Ercan. “Debido a los reducidos volúmenes de producción, no hemos introducido todavía aplicaciones de robot en los procesos de sellado, pero probablemente lo haremos en el futuro. Por otro lado, la línea de pintura es completamente automática. Contamos con tres talleres de pintura en Turquía como Otosan y este es el más automatizado, los robots completan aproximadamente el 63% de los procesos”.Los ingenieros de la planta no solo están desarrollando sofisticados programas para los robots, también están probando conceptos que ayudan a mejorar la producción de manera menos glamurosa. Por ejemplo, durante la producción de los vehículos pesados debe volcarse y girarse el chasis para que pueda circular por la línea de producción y para su matrimonio con la cabina. Para ello la empresa ha integrado un mecanismo único de cinta que gira lentamente el enorme chasis, esta idea se diseño e implementó rápidamente en 2017.

También se están produciendo cambios en el área de producción de trenes de potencia y se están ensayando más robots en determinados procesos. Yavuz Demir, director de ingeniería de producción de trenes de potencia en Inönü, destaca la implementación de dos nuevos procesos que podrían tener un impacto notable.

“El equipo de desarrollo de producto está estudiando maneras de reducir el peso de determinados componentes para que los camiones consuman menos combustible”, declara. “Ha ideado un nuevo diseño para el soporte del diferencial en el eje trasero, por lo que durante el periodo de parada en agosto cambiaremos el mecanizado del soporte y otros componentes en la sección central para introducir el nuevo diseño”.

Ford Otosan produce 15,000 camiones y tractores al año en la planta de Inönü

Ford Otosan produce 15,000 camiones y tractores al año en la planta de InönüDespués el equipo de trenes de potencia de Inönü se preparará para la producción de la nueva transmisión. En la actualidad la empresa subcontrata la transmisión a ZF y Eaton, pero según Demir el objetivo es “localizar el producto para integrarlo pronto en la nueva línea de ensamblado. Probablemente produciremos la misma cantidad de transmisiones y motores en la planta, unos 15,000 al año”.

Además de aumentar la eficiencia, Hosver considera que el uso de la experiencia interna ayudará a Ford Otosan a cumplir mejor con las variadas exigencias de sus clientes. “Hay una mayor tendencia hacia la producción a medida porque los clientes quieren por ejemplo diferentes tamaños de rueda y sistemas de suspensión”. “Esto hace que el proceso de producción sea muy complejo, pero al utilizar nuestros procesos automatizados a medida, podemos gestionar la demanda de manera correspondiente”.

Con la vista en el futuro La producción 'lean' optimizada es otro lema fundamental de Inönü. A pesar de que cree que la planta ha avanzado mucho en los últimos años, Hover confía en que se pueden optimizar muchos procesos para seguir mejorando la eficiencia. En algunos casos, añade, determinados procesos podrían ser completamente redundantes: “Estamos intentando realizar mejoras de eficiencia anualmente. Para ello debemos deshacernos de todos los procesos que no añaden valor. Podemos recurrir a nuestra experiencia para ello pero hasta determinado nivel, pero tenemos que recurrir también a la automatización y a la digitalización inteligente para guiarnos”.

En la producción automotriz es especialmente difícil conectar los diversos sistemas. Esto se debe a que la mayoría de las plantas utilizan robots y otras herramientas procedentes de diversas compañías. Sin embargo, Ford Otosan ha estado utilizando su estrategia de programación interna, y Hosver considera que eso les ofrece una gran ventaja. “Hemos comenzado por asegurarnos de que nuestras máquinas estén vinculadas y que se comuniquen entre ellas y con el sistema de mantenimiento”, comenta. “El siguiente paso será vincular el sistema de producción a los clientes, ya que la aportación del cliente podría tener un gran impacto en nuestros procesos de producción y aplicaciones”.

Se refiere a la tendencia de conducción autónoma. Al igual que muchos expertos del sector, Hosver cree que el segmento de vehículos comerciales pesados podría ser el primero en adoptar masivamente la tecnología de conducción autónoma. Esto se debe a que las rutas que utilizan estos vehículos son fijas y no cambian con frecuencia, por lo que es más fácil para los computadores guiar a un camión con seguridad hasta su destino.

Vuelco y giro de un chasis de camión antes de volver a colocarlo en la línea de producción y su matrimonio con la cabina

Vuelco y giro de un chasis de camión antes de volver a colocarlo en la línea de producción y su matrimonio con la cabina“Los conductores también tienen que operar los vehículos durante largos periodos de tiempo”, continúa. “Si podemos introducir la tecnología de conducción autónoma en los camiones, podremos minimizar la posibilidad de distracción del conductor y mejorar así considerablemente la seguridad y comodidad del conductor. También permite a los camiones circular durante más tiempo, lo que es importante porque cada vez que se detiene un camión la empresa que lo opera está perdiendo dinero”.

A medida que avanza la tecnología de conducción autónoma en el segmento de camiones, Hosver considera que las plantas como Inönü tendrán que adaptarse tanto en diseño como procesos. Se añadirán más sensores a los vehículos, lo que significa que cambiarán las líneas de producción y las áreas de almacenamiento de componentes. Si estos sensores comienzan a reducir drásticamente la cantidad de colisiones en carretera, se podrán utilizar materiales más ligeros para maximizar la eficiencia de combustible.

“En el futuro de la conducción autónoma podríamos llegar a prescindir por completo de la cabina”, augura Hosver. “Las implicaciones para una planta son enormes y ya estamos pensando en cómo podríamos adaptarnos a este tipo de grandes cambios, por lo que estaremos completamente preparados para cuando llegue el momento”.

Puede que tardemos otros 20 años hasta alcanzar este momento, según Greg Roger, analista de políticas en Eno Center for Transportation – un 'think tank' independiente y sin ánimo de lucro con sede en Washington, DC. “Creo que la tecnología necesaria para permitir los camiones de largo recorrido autónomos alcanzará su madurez en los próximos 5 a 10 años”, afirmó en un reciente informe de PwC. “Sin embargo, todavía estamos a 10 o 20 años de que los camiones completamente sin conductor sean algo habitual en las carreteras. Considero que el miedo a destruir empleos y la preocupación por la seguridad vial mantendrá a los conductores en los camiones por lo menos durante otra década, o tal vez dos”.

Respecto al futuro cercano, Hosver describe varios factores que tendrán un gran impacto en Inönü. “Tenemos cada vez más demanda y estamos planeando aumentar el suministro y expandir nuestra producción”, enfatiza. “Inönü es un área en la que Otosan querrá invertir, por lo que nuestro objetivo en el futuro es expandir nuestro negocio actual y también añadir negocios adicionales y no necesariamente en camiones, ejes o ensamblado de motores”.