En tecnología láser la distinción entre sistemas de diodo y fibra esta clara, pero puede que los constructores automotrices necesiten ambos métodos en sus líneas de producción

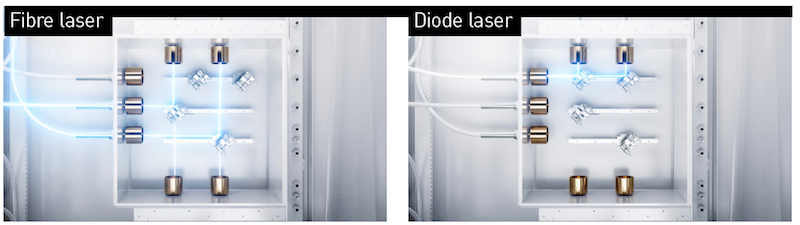

Los sistemas láser son ya habituales en las fábricas y son universales en los entornos de producción automotriz en cadena. Hay dos categorías principales, los diodos y la fibra, la distinción se debe principalmente a cómo se genera el haz y las respectivas áreas de aplicación. En el caso de los diodos, el haz se alimenta al punto de uso directamente desde el diodo donde se crea. En el caso de la fibra, el diodo se acopla a una fibra óptica para producir un haz de diferentes características. Básicamente un haz de diodo es más difuso y por lo tanto más adecuado para aplicaciones como la soldadura, mientras que el haz de fibra es más intenso y por lo tanto más apropiado para cortar metales.

Los sistemas láser son ya habituales en las fábricas y son universales en los entornos de producción automotriz en cadena. Hay dos categorías principales, los diodos y la fibra, la distinción se debe principalmente a cómo se genera el haz y las respectivas áreas de aplicación. En el caso de los diodos, el haz se alimenta al punto de uso directamente desde el diodo donde se crea. En el caso de la fibra, el diodo se acopla a una fibra óptica para producir un haz de diferentes características. Básicamente un haz de diodo es más difuso y por lo tanto más adecuado para aplicaciones como la soldadura, mientras que el haz de fibra es más intenso y por lo tanto más apropiado para cortar metales.

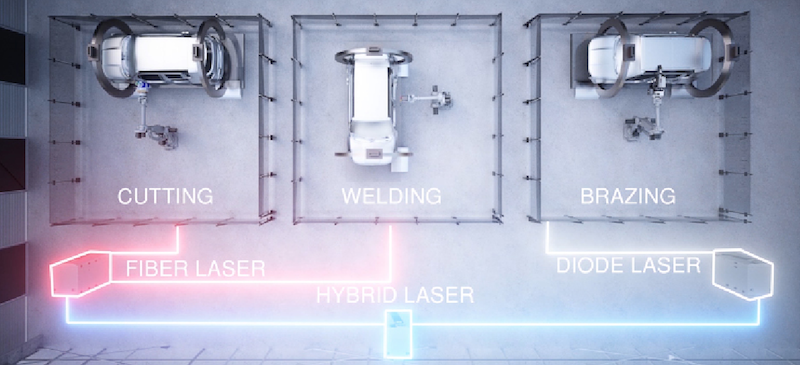

Por lo tanto, ambas herramientas son de gran utilidad en sus respectivas aplicaciones, no son mejores ni peores, y por ello es probable que los constructores cuenten con ambos tipos en sus líneas de producción. Pero la necesidad de dos tipos de haz requiere dos tipos de maquinaria para producirlos... o por lo menos hasta ahora. La empresa italiana Comau, perteneciente a Fiat acaba de lanzar un nuevo producto desarrollado en un proyecto de 23 meses con la también italiana Prima Electro que asegura que elimina la necesidad de varios equipos para generar distintos tipos de haz.

[sam_ad id=17 codes='true']Manipulación de la luz El nuevo producto, denominado LHYTE, resuelve el problema de producir dos haces diferentes desde la misma fuente de una manera inteligente que explota el hecho obvio y básico que un haz láser es un haz de luz y que por lo tanto se puede manipular mediante un sistema óptico. Dentro del armario externo del sistema, el diodo y los elementos de fibra con iterbio se colocan por separado en lugar de conjuntamente, como estarían en una máquina de fibra convencional.

Por lo tanto cuando se requiere un haz de tipo diodo, el sistema interno desvía el haz inicial de los elementos de fibra para aplicarlo directamente en el punto de uso. Cuando se requiere un haz de tipo fibra, el haz producido por el diodo no se intercepta de esta manera, sino que se le permite golpear la fibra y estimularla para que el haz de modifique de manera correspondiente antes de su aplicación.

El primer factor de esta capacidad básica, continua Di Stefano, es la “precisión mecánica” para garantizar el alineamiento exacto dentro del sistema de haz láser. El segundo factor es el hecho que las dos fuentes de diodo dentro del sistema producen ondas de luz diferentes – 950 nm y 920 nm respectivamente – aunque ambas tienen una potencia de 3.0 kW. Eso significa que los espejos que son una parte clave del sistema deben ser reflectantes en una longitud de onda y transparentes en la otra para que el sistema funcione de manera deseada.

Según Di Stefano, el sistema cuenta con varios tipos de componentes. “Tenemos una unidad deslizante especial con dos espejos, un espejo estándar y otro dicroico que puede transmitir el haz láser a 920nm y reflejarlo a 950nm”, nos explica.

“Cuenta con otros espejos junto con un divisor de haz capaz de transmitir el haz láser y reflejarlo. También están los componentes electrónicos necesarios para comprobar y supervisar las cámaras ópticas internas y la temperatura y el flujo del agua refrigerante, por ejemplo".

El resultado es un grado de variabilidad muy elevado en las características de producción de cada haz. En el modo de diodo la producción máxima de potencia es de 6 kW y la calidad de haz es de 66 mm mrad. En el modo de fibra la potencia es de 4 kW y la calidad de 4mm mrad. El rango de longitud de onda en ambos casos es de 920-1070 nm.

Un control cercano Di Stefano asegura que para poder operar la máquina de manera efectiva cuenta con un mayor número de sensores. Cada unidad contiene, asegura, "50 sensores integrados", incluidos 24 dispositivos térmicos y 11 sensores de potencia. “Los parámetros que debemos controlar son los flujos refrigeración, el voltaje, las corrientes eléctricas y la temperatura", explica. “Debemos controlar especialmente la temperatura del refrigerador de agua, el intercambiador de calor del refrigerador, los módulos de diodo y fibra, la placa de frío y los flujos del refrigerador de agua a la cadena óptica". Añade que el volumen de datos recopilados por todos estos sensores hace que el sistema sea acorde con las exigencias del concepto de 'Industria 4.0'. Para ello el sistema es compatible con los protocolos de comunicación Profibus, Profinet, EtherNET/IP y DeviceNT.

El sistema de función dual de Comay ofrece a los usuario funciones de láser de diodo y fibra en una única unidad

El sistema de función dual de Comay ofrece a los usuario funciones de láser de diodo y fibra en una única unidadLa opción más económica Di Stefano también confirma que la ventaja clave del sistema es el ahorro y no los parámetros puramente técnicos. En primer lugar, destaca, cualquier empresa que necesite ambos tipos de haz en sus operaciones ahora solo tendrá que comprar una máquina, lo que probablemente significará dos máquinas en lugar de cuatro para empresas que necesiten implementar ambas técnicas pero que no se pueden permitir tiempos de parada no planificados y que por lo tanto requieren duplicar su capacidad. Además, nos asegura, el ahorro económico también se ve reflejado en los costes de mantenimiento, ya que ambos haces comparten muchos componentes.

En el momento de aplicación la gran ventaja es la flexibilidad, ya que una única máquina puede realizar todos los usos comunes del láser: "corte, soldadura, soldeo e incluso marcado". Las unidades son compactas e ingeniosas en aspecto y tamaño, miden tan solo 960 x 990 x 2050 mm incluido el refrigerador y pueden operar en temperaturas ambiente de entre 10 y 42°C.