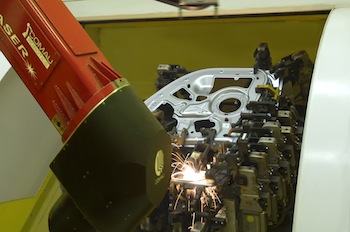

La soldadura láser es cada vez más común en la producción masiva de vehículos, incluida la planta de BMW en Swindon, Reino Unido

La planta de BMW en Swindon, Reino Unido, produce el capó que comparten los Mini de tres y cinco puertas, también produce las seis puertas diferentes de los vehículos (izquierda y derecha, delante y detrás) y el ensamblado del portón trasero. Se utilizan varias tecnologías de unión, desde las más antiguas a las más vanguardistas. La establecida tecnología de dobladillos ahora solo se utiliza para unir las láminas internas y externas del portón trasero. En el capó y las puertas la soldadura láser ha reemplazado al dobladillo como medio de unión entre paneles exteriores y los ensamblados interiores. En estos casos se utiliza la soldadura láser táctil (tactile laser welding, TLW) que consta de un hilo fino de acero que se introduce en la separación de la soldadura y se fija mediante fundición en el proceso láser para garantizar un hermetismo perfecto entre los paneles.

BMW también ha estado desarrollando en Swindon la técnica de soldadura láser remota (remote laser welding, RLW), mediante la cual una célula robótica genera un haz láser que se transmite a través de un cable óptico al cabezal del robot, donde un espejo lo refleja hasta el punto de aplicación de la pieza. En Swindon se ha desarrollado esta técnica específicamente para unir el marco de la ventana al ensamblado interior de la puerta.

Todos los procesos láser los llevan a cabo 17 robots en nueve células de la nave de subensamblado, cinco de ellos se destinan a la técnica TLW y cuatro a la técnica RLW. En el primer caso, están dispuestos de la siguiente manera: uno para el capó, uno para cada puerta delantera izquierda y derecha, y uno para cada puerta trasera. En el segundo caso, la distribución del trabajo viene dictada por las variantes de puertas. Las piezas se suministran a cada célula mediante carretilla elevadora; llama la atención la ausencia de sistemas de cintas de transportadoras. El tiempo de ciclo de las células láser es de 64 segundos. Las tolerancias en todos los casos están controladas por cámaras en las células y tienen una precisión de 0,3 mm.

Supervisión mínima

La plantilla es notablemente reducida. Cada turno requiere a dos especialistas de apoyo para operar en todas las celdas, solucionar los fallos y mantenerlas en funcionamiento, además habrá como mucho un supervisor en cada células, aunque a veces un único trabajador es suficiente para supervisar dos células. Stuart Hilliard, especialista en uniones de Swindon, tiene la responsabilidad general de garantizar el funcionamiento adecuado de las células, hay poco margen para los errores o imprevistos que puedan detener la producción. Nos explica que hay un margen de existencias de dos horas entre Swindon y la planta de BMW en Oxford, donde se realiza el ensamblado del vehículo.

Hilliard nos indica que las técnicas de soldadura táctil y remota de Swindon ejemplifican el enfoque gradual a la introducción de nuevas tecnologías por parte de BMW. Aunque las dos son nuevas en Swindon, nos confirma que la técnica táctil se ha utilizado en otras instalaciones del grupo desde hace más de cuatro años.

Hilliard nos indica que las técnicas de soldadura táctil y remota de Swindon ejemplifican el enfoque gradual a la introducción de nuevas tecnologías por parte de BMW. Aunque las dos son nuevas en Swindon, nos confirma que la técnica táctil se ha utilizado en otras instalaciones del grupo desde hace más de cuatro años.

Adicionalmente, también se utiliza de forma extensiva la establecida técnica de soldadura de resistencia por puntos tanto en el capó como en las puertas durante la fabricación de los ensamblados internos. Hay aproximadamente 80 soldaduras de este tipo en cada capó y entorno a 50 en cada puerta. Las operaciones de soldadura de Swindon representan tres generaciones diferentes de la técnica.

Hilliard dice que las dos técnicas láser utilizadas en Swindon se prepararon en Alemania antes de su instalación. La experiencia anterior de BMW con la técnica TLW representó una puesta en marcha relativamente rápida y sencilla. “Sabíamos que funciona una vez que se han establecido las piezas y complementos adecuados”, nos comenta. Pero no es así en el caso de la técnica remota. “Hubo mucho trabajo de desarrollo en Swindon para hacer que el proceso fuera fiable”, nos explica que el trabajo era tanto en el software como el sistema de seguimiento basado en cámaras que controla y supervisa el proceso, así como en los referente a las cuestiones de calidad derivadas de la reducción de salpicaduras de soldadura para que no perjudicasen al proceso de pintura que se lleva a cabo en Oxford.

Margen de mejora

Hilliard admite que la técnica RLW todavía está en desarrollo. Al principio la técnica conllevaba la aplicación de la soldadura láser remota en lo que él describe como “una posición estructural bastante simple” y requería tan solo 12 soldaduras de este tipo. Pero desde entonces se ha extendido su uso a la fijación del marco de la ventana al ensamblado interior de la puerta, una aplicación que tiene que tener en cuenta un potencial disruptivo más variable. Aquí se requieren 30-32 soldaduras remotas y el tiempo de aplicación es de aproximadamente un segundo por soldadura. Sin embargo, el uso de la técnica RLW no es casual; Hilliard dice que es vital para facilitar la producción del vehículo tal y como se ha diseñado. También se habría podido utilizar la soldadura por puntos para alcanzar el mismo objetivo, pero hubiese sido mucho más difícil y hubiese requerido el uso de una punta de soldadura muy pequeña.

“Se realizó mucho trabajo de desarrollo en Swindon para que el proceso [de soldadura láser remota] fuera fiable" – Stuart Hilliard, BMW

En lo que respecta a la configuración del equipo, Hilliard dice que el origen del láser se encuentra en la parte superior de cada célula y que se transporta al cabezal de aplicación mediante 20 metros de cable. Explica que el cable láser es necesario porque el láser no es seguro para la vista, y añade que las células son a prueba de luz. El origen del láser es un dispositivo Trumpf Trudisk 4001 con una longitud de onda de 1030 nm y una tasa de energía de 4kW.

Desde que comenzara a utilizarse la técnica en la producción en Swindon en 2013 ya se ha aplicado también en la planta de BMW en Leipzig y también en el fabricante holandés VDL Nedcar, que comenzó a producir el Mini Hatch para BMW a mediados de 2014. Pero según indica Hilliard, el uso en serie de la técnica RLW en Swindon estuvo precedido por 12 meses de trabajo preparatorio con la tecnología. Fue necesaria una estrecha colaboración con BMW en Alemania y también la aportación de los proveedores de la tecnología. También hubo mucho “autoaprendizaje” a base de “prueba y error”, nos dice.

El objetivo de ese proceso interactivo, nos explica Hilliard, fue posibilitar que tres elementos separados de la tecnología – “el recorrido del robot, el sistema de cámaras y el software de control” pudieran coordinarse de manera efectiva entre sí para alcanzar una calidad de soldadura consistente. La distancia de 400-600 mm entre el cabezal láser y el punto de aplicación del haz en la pieza dificultaron este proceso. También cree que la integración de estos elementos técnicos diferentes significa que la aplicación exitosa de la soldadura láser remota requiere un mayor nivel de conocimiento y competencia en el equipo involucrado que sería necesario con otras tecnologías.

En contraste, la técnica táctil es mucho más fácil por el hecho de que el hilo se coloca entre las dos piezas de trabajo y actúa efectivamente como una guía para el láser. Sin embargo, nos confirma, en Swindon la técnica remota se utiliza ahora intensivamente al igual que las soldaduras táctil y por puntos, lo que significa de 6 de la mañana a las 4.30 de la mañana del día siguiente durante cinco días a la semana.

Variaciones de un mismo tema

La técnica base de la soldadura láser remota no es especialmente nueva. Según Nunzio Magnano de Comau, ya en 2001 el proveedor italiano de sistemas robóticos introdujo la técnica RLW en un producto que utilizaba un láser de CO2. Desde entonces, ha introducido dos versiones de un sistema de seguimiento que denomina SmartLaser, la primera versión apareció en 2006 y la segunda en 2010.

Magnano es el director global de tecnologías de proceso para la unidad de soldadura y ensamblado de carrocería de la empresa y describe el sistema SmartLaser como un producto “plenamente integrado”, compuesto por un robot de cuatro ejes, un escáner y un láser con un sistema de control que también ha desarrollado Comau. El formato del sistema conlleva la instalación del origen del láser en el exterior de la célula de seguridad del láser y su conexión de hasta 50 metros con la fibra de conducción del láser, mientras que la distancia entre el espejo de centrado y la pieza de trabajo es de aproximadamente 1.000 mm.

Magnano es el director global de tecnologías de proceso para la unidad de soldadura y ensamblado de carrocería de la empresa y describe el sistema SmartLaser como un producto “plenamente integrado”, compuesto por un robot de cuatro ejes, un escáner y un láser con un sistema de control que también ha desarrollado Comau. El formato del sistema conlleva la instalación del origen del láser en el exterior de la célula de seguridad del láser y su conexión de hasta 50 metros con la fibra de conducción del láser, mientras que la distancia entre el espejo de centrado y la pieza de trabajo es de aproximadamente 1.000 mm.

Magnano indica que, en comparación con la soldadura por puntos, la técnica remota ofrece una mayor flexibilidad en términos de facilidad de uso, productividad y eliminación de tiempo de espera. Finalmente, sin embargo, se muestra seguro de que el factor clave es su propia superioridad como tecnología de unión. Nos explica que un único punto de soldadura es intrínsecamente una unión asimétrica entre las placas y no tiene una dirección de resistencia preferida. En contraste, una línea de soldadura láser por ejemplo de 25 mm de longitud y un ancho de 0,8 mm tiene hasta un 30% más de resistencia según el tipo de acero utilizado.

Fiat es un reconocido usuario del sistema SmartLaser, comenzó a utilizar el producto en los vehículos Lancia Delta y Giulietta respectivamente en 2006 y 2009. Ahora el fabricante, con el nuevo nombre de Fiat Chrysler Automobiles (FCA), está lanzando la producción de un nuevo vehículo, el Jeep Renegade en tres plantas de todo el mundo, cada una de las cuales utilizará la tecnología RLW de SmartLaser. Tal y como confirma Magnano, dos de las localizaciones, Melfi en Italia y Pernambuco en Brasil, han iniciado la producción en los últimos 12 meses, mientras que la tercera localización, Quanzhou en China, debería comenzar a mediados de este año.

Múltiples aplicaciones

De hecho, Magnamo comenta que el proyecto del Jeep Renegade cuenta con tres aplicaciones láser diferentes en la misma línea de producción: la soldadura láser remota para las puertas delanteras y traseras, soldadura láser dura para el portón trasero, y el corte láser para el frontal. En el caso de las puertas, Magnano indica que el sistema SmartLaser realiza 50 puntadas de soldadura de 20 mm de longitud cada una en cada puerta. La principal ventaja es la velocidad. RLW realiza dos puntadas por segundo, mientras que la soldadura convencional por puntos solo puede realizar una cada tres segundos. También se reduce el tamaño de flanco. Una célula separada de SmartLaser realiza también el avellanado.

La soldadura dura es una aplicación exclusiva en FCA. Magnano explica que el complejo diseño del portón trasero dificultaba su estampado en una única pieza, por lo que se realizó en dos piezas separadas que se unen en un proceso de soldadura dura. La soldadura dura funciona mediante el calentamiento de las piezas de metal estampadas y luego añadiendo un material líquido de relleno se funde mediante un haz láser a 450°C, por debajo de la temperatura de fundido de los metales base. El láser se puede centrar en una superficie extremadamente reducida, tan solo 2,2/3,6 mm, por lo que su energía está muy concentrada, generalmente más de 106 W por centímetro cuadrado. En consecuencia, la calidad del haz es especialmente adecuada cuando la estética es un factor importante.

La soldadura dura es una aplicación exclusiva en FCA. Magnano explica que el complejo diseño del portón trasero dificultaba su estampado en una única pieza, por lo que se realizó en dos piezas separadas que se unen en un proceso de soldadura dura. La soldadura dura funciona mediante el calentamiento de las piezas de metal estampadas y luego añadiendo un material líquido de relleno se funde mediante un haz láser a 450°C, por debajo de la temperatura de fundido de los metales base. El láser se puede centrar en una superficie extremadamente reducida, tan solo 2,2/3,6 mm, por lo que su energía está muy concentrada, generalmente más de 106 W por centímetro cuadrado. En consecuencia, la calidad del haz es especialmente adecuada cuando la estética es un factor importante.

Magnano añade que la infraestructura de las aplicaciones láser es idéntica en las tres instalaciones de producción, para garantizar la calidad y la consistencia en toda la base de producción global. Dice que el sistema soporta un régimen de producción flexible, con capacidad de 60 trabajos a la hora en turnos de hasta 450 minutos. Cada planta por lo tanto tendrá capacidad para producir entorno a 350.000 vehículos al año.