La demanda para aligerar el peso es cada vez más exigente, por lo que los constructores de automóviles están experimentando con la soldadura por puntos de materiales combinados

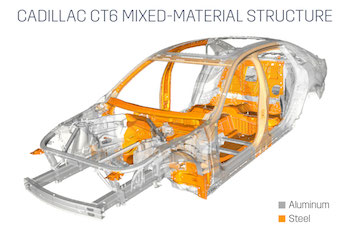

Soldadura de materiales combinados La demanda para aligerar el peso es cada vez más exigente y los constructores de automóviles intentan soldar por puntos ensamblados de materiales combinados GM por ejemplo proclamó recientemente ser el primer constructor de automóviles en soldar acero con aluminio mediante la soldadura por puntos de resistencia, una técnica que lleva dos años desarrollando. Esta solución ha tenido que superar cuestiones como los 900°C de diferencia en la temperatura de fundición entre acero y aluminio, los óxidos superficiales que afectan a la integridad de soldadura y la tendencia a una capa 'cristalina' que se forma entre ambos materiales, lo que provoca una soldadura quebradiza.

En total cuentan con 19 patentes que cubren el hardware y los controles de los nuevos procesos, y el éxito de GM está apoyado por una subvención del departamento estadounidense de energía de entorno a 1.3 millones de dólares.

En un reciente evento, el director de laboratorio para el procesamiento de materiales ligeros en GM, Blair Carlson, indicó que la nueva técnica se está implementando para unir soportes de aluminio a un marco de acero como parte del respaldo del asiento en el sedán de gama alta Cadillac CT6 que la marca produce en su planta de Detroit-Hamtramck. La empresa prevé también utilizar este proceso para unir un componente de refuerzo de acero para la protección de peatones a un panel interior del capó de aluminio del mismo vehículo. En la actualidad, la punta de soldadura desarrollada por GM requiere normalmente un nuevo revestimiento cada 20 soldaduras y el objetivo es aumentar este número a los cientos con la investigación en curso.

[sam_ad id=17 codes='true']

Existe un claro potencial de reducción de peso con los ensamblados de materiales combinados. Por ejemplo, la soldadura de un techo de aluminio a una carrocería de aluminio podría reducir el peso en un 50% respecto a las estructuras actuales. GM también está estudiando aumentar el uso del magnesio, que es incluso más ligero que el aluminio, para los paneles interiores de la puerta.

En otros desarrollos de la empresa, GM ha introducido un láser de doble haz para los procesos de soldadura láser de aluminio a aluminio que ayuda a reducir el residuo de soldadura, mientras que una placa de apertura rediseñada controla el reflejo. Con una forma optimizada, la placa de apertura renovada se ha utilizado en más de 3,000 vehículos, frente a los 30 anteriores, y continúa en servicio.

Desarrollando el siguiente gran avance Los proveedores de tecnología compiten por el desarrollo del siguiente 'gran avance' en la soldadura de resistencia por puntos. Uno de los competidores es WeldComputer que ya ha recibido la patente de su última innovación. La patente cubre el método para formular la medición compuesta del movimiento del mecanismo del actuador y los enlaces deflectores del aparato en equipos de soldadura de resistencia, por lo que proporciona una medición más precisa de lo que podrían obtener por separado. Esto ha llevado a la introducción de un nuevo proceso que proporciona un método práctico para equipar las pistolas de soldadura existentes y las nuevas para ofrecer la información a tiempo real necesaria para evaluar y controlar la calidad de cada soldadura a medida que se está creando.

En los últimos 30 años, la tecnología de la empresa se ha aplicado de manera rutinaria en soldaduras de resistencia tipo prensa y balancín para controlar la respuesta térmica de soldadura, uno de los parámetros necesarios para evaluar el crecimiento de la perla de soldadura y adaptar el proceso de soldadura. Sin embargo, según el CEO Robert Cohen este tipo de medición no ha sido suficiente para aplicaciones automotrices.

“En el caso de las pistolas de soldadura de uso automotriz”, nos explica, “debido a la elevada fricción no lineal en el mecanismo actuador, tan solo una parte de la expansión y contracción térmica produce un movimiento medible. La parte restante de la respuesta térmica desvía los enlaces y brazos del aparato soldador. Este problema aumenta cuando hay servomotores porque suelen tener una respuesta inconsistente y lenta a las rápidas transiciones térmico-mecánicas.

“Continúa aumentando la demanda para detectar malas soldaduras, y lo que es más importante, para prevenir que ocurran en primer lugar, por lo que la implementación de esta tecnología ayudará a mejorar la calidad de soldadura y reducir los defectos en los productos en aplicaciones automotrices”, añade Cohen.

El modelo Cadillac CT6 de GM es un buen ejemplo de una estructura de vehículo de materiales combinados en producción en serie

El modelo Cadillac CT6 de GM es un buen ejemplo de una estructura de vehículo de materiales combinados en producción en serieLa cinta de proceso significa que los electrodos se protegen efectivamente contra el desgaste debido a la recogida: la cinta transfiere la corriente de soldadura y al mismo tiempo protege la superficie de contacto de los electrodos de la contaminación de aluminio, zinc y los residuos orgánicos. Según la aplicación, la vita útil del electrodo puede llegar hasta los 30,000 puntos de soldadura. Adicionalmente, el revestimiento de la cinta es especialmente ventajoso para las láminas de aluminio. Aquí, el contacto optimizado evita la salpicadura en la superficie de la lámina y cualquier daño asociado en los componentes.

Debido a la elevada resistencia eléctrica de la cinta de proceso, durante la soldadura, la energía térmica se transfiere del exterior al interior. Aparentemente este proceso reduce el consumo de energía hasta un 50% en aplicaciones de aluminio.

Entre los últimos desarrollos de Trumpf tanto en soldadura por puntos y soldadura de costura, se encuentra el sistema I-PFO (óptica de enfoque programable) para láseres que facilita la producción sobre la marcha (on-the-fly) en aplicaciones robotizadas. La solución se basa en un robot que transmite continuamente su posición y datos de movimiento al I-PFO lo que le permite reconocer las posiciones en el área de trabajo de la célula robótica, por lo que las posiciones de soldadura se conocen con precisión.

El dispositivo forma el haz láser mediante la adaptación del diámetro y profundidad de enfoque, distancia de imagen e intensidad de energía para el proceso deseado. Con la ayuda de dos espejos deflectores dentro de la unidad óptica, el láser se puede apuntar en todas las posiciones en los ejes X e Y dentro del área de procesamiento para la soldadura por puntos o de costura. Una lente también móvil enfoca el haz láser en el eje Z.

Ni la pieza de trabajo ni la unidad óptica tienen que moverse para las aplicaciones 3D. Durante el procesamiento sobre la marcha, la unidad óptica se asienta sobre un manipulador de libre movimiento, es decir, un robot industrial. La industria automotriz es uno de los principales destinatarios de este dispositivo, principalmente debido a la soldadura láser de puertas, asientos, techos solares y otras piezas grandes. Es importante también que se pueden operar varias unidades con un único láser.

Hasta ahora, la implementación de procesos remotos ha resoltudo costosa en tiempo y dinero. Sin embargo, el I-PFO demuestra su inteligencia en primer lugar al iniciar el proceso autónomamente cuando la geometría y la tecnología de proceso lo permiten.

Naturalmente, la soldadura láser crea nuevas oportunidades para aligerar el peso en materiales de acero. En este caso, la combinación de piezas de soldadura láser (LWB) y aceros endurecidos en prensa (PHS) es cada vez más popular entre los constructores de automóviles para reducir el peso de sus vehículos, mejorar el rendimiento en choques y reducir costes. La tecnología permite utilizar aceros de diferentes grados y grosores combinados en una única pieza, lo que maximiza la pérdida de peso respecto al acero.

ArcelorMittal ha comercializado recientemente dos nuevos grados PHS que se pueden combinar en la soldadura láser y la producción de piezas LWB. Los aceros denominados Usibor 2000 y Ductibor 1000 tienen propiedades muy diferentes. El primero proporciona resistencia a la pieza y el segundo le proporciona ductilidad para aplicaciones como anillos de puerta, raíles frontales y traseros y la parte inferior de las columnas B. La combinación de ambos grados en una única pieza permite reducir el peso, se estima que un 26% respecto a las soluciones existentes.

Ambos grados incluyen un revestimiento de aluminio para evitar la corrosión. Sin embargo, la presencia de aluminio puede afectar a la calidad de soldadura. Para solucionar esta cuestión, ArcelorMittal ha desarrollado un proceso de corte que elimina el revestimiento de aluminio en la línea de soldadura, por lo que el aluminio no afecta a la misma.

Se espera que para 2022 el mercado de piezas LWB alcance los 40 millones de piezas anuales en Europa y más de 45 millones de piezas en Norteamérica.

Naturalmente, los esfuerzos continuados por reducir el peso han conllevado una reducción en el grosor de los materiales utilizados en la producción. Por este motivo el proceso AC GMAW (soldadura por arco de gas metal de corriente alterna) de Lincoln Electric está diseñado específicamente para soldar materiales muy finos reduciendo la cantidad de calor aplicado.

La corriente alterna La gran mayoría de soldaduras GMAW requieren corriente continua, con el hilo conductor en polaridad positiva. Sin embargo, Frank Armao, director de tecnología de aluminio en Lincoln Electric asegura que la soldadura de corriente alterna AC GMAW resulta especialmente útil para la soldadura de aluminio.

“Al agregar un componente de ‘electrodo negativo’ al arco, se reduce la penetración y energía del arco", nos informa. “Esto es muy beneficioso para soldar aluminio fino (0.8 a 3.0 mm). Además, al variar el tiempo de electrodo negativo (como porcentaje del total), se puede variar y controlar la penetración según las necesidades del fabricante".

Teniendo estos factores en cuenta, la empresa ha diseñado su Módulo Avanzado para que funcione con cualquiera de los suministros de energía Power Wave de tercera generación que produce Lincoln Electric, al añadir capacidad de corriente alterna a estos módulos con un coste mínimo. Este desarrollo demuestra que es posible utilizar una soldadura AC GMAW para reducir la aplicación de calor respecto la soldadura convencional de arco-spray. Adicionalmente, el proceso facilita el aumento de las tasas de deposición y las velocidades de tránsito al utilizar la misma aplicación de calor utilizada para la soldadura (con un hilo más pequeño y una velocidad de tránsito inferior) de las técnicas convencionales. El proceso está diseñado específicamente para el aluminio fino y pierde sus ventajas en grosores superiores a 3 mm.

Volvo esta centrándose en maximizar la producción, por lo que tiene que garantizar que sus sistemas de soldadura funcionen a la perfección

Volvo esta centrándose en maximizar la producción, por lo que tiene que garantizar que sus sistemas de soldadura funcionen a la perfecciónPor ello, cuando la planta intentó optimizar el mantenimiento preventivo de sus pistolas de soldadura por puntos, consultó a ARO, especialista en soldadura de resistencia.

En tan solo unas semanas ARO entregó una propuesta integral de mantenimiento para las 331 pistolas de soldadura de la planta que cumplía con las estrictas limitaciones de tiempo de Volvo. En un reducido periodo de tiempo inspeccionó todas las pistolas y las configuró para un funcionamiento sin problemas. La producción en la planta volvió rápidamente a su pleno rendimiento y el contrato de mantenimiento entra ahora en su segunda fase que estará activa durante 18 meses.

“Los entornos de producción actuales requieren procesos de soldadura energéticamente eficientes y fiables que no solo produzcan soldaduras de calidad en múltiples procesos, pero que también reduzcan los costes operativos", declaró el presidente de ARO, Jean-Yves David.