Mediante la producción de materiales más fuertes y versátiles, las siderúrgicas están ayudando a los OEM a hacer más con menos

La industria del acero está innovando a un ritmo vertiginoso - y lo necesita. Su antiguo dominio en la industria del automóvil se encuentra bajo la amenaza de la variedad de las alternativas de peso ligero. En respuesta a la introducción en diversas regiones del mundo de regulaciones cada vez más estrictas sobre las emisiones y la eficiencia de combustible, todos los OEM están evaluando el uso de materiales ligeros tales como el aluminio y el plástico reforzado con fibra de carbono (CFRP) para reducir el peso de la estructura de sus vehículos .Estos materiales deben ser lo suficientemente fuertes como para proteger a los pasajeros en caso de colisión y lo suficientemente baratos para su uso en la producción en masa.

La industria del acero está innovando a un ritmo vertiginoso - y lo necesita. Su antiguo dominio en la industria del automóvil se encuentra bajo la amenaza de la variedad de las alternativas de peso ligero. En respuesta a la introducción en diversas regiones del mundo de regulaciones cada vez más estrictas sobre las emisiones y la eficiencia de combustible, todos los OEM están evaluando el uso de materiales ligeros tales como el aluminio y el plástico reforzado con fibra de carbono (CFRP) para reducir el peso de la estructura de sus vehículos .Estos materiales deben ser lo suficientemente fuertes como para proteger a los pasajeros en caso de colisión y lo suficientemente baratos para su uso en la producción en masa.

Algunos fabricantes ya han dado el salto. En 2014, Ford pasó del acero al aluminio para la producción de la carrocería de su F-150 líder en el mercado, y en 2015 BMW comenzó a usar el CFRP en el chasis de malla espacial de su sedán Serie 7. En respuesta a esto, los fabricantes de acero han estado invirtiendo considerablemente en la producción de calidades de metal más fuertes y dúctiles, permitiendo hacer más con menos material a los fabricantes de automóviles.

El vicepresidente ejecutivo de la automoción global en ArcelorMittal, Brian Aranha, dice: "El cambio de Ford nos causó un poco de sorpresa. Vemos sin embargo que la influencia del acero sobre la industria del automóvil se mantiene firme. Durante los próximos diez años, el acero va a recuperar el terreno perdido respecto a materiales como el aluminio". El acero tiene actualmente una ventaja enorme sobre aluminio y el CFRP: es mucho más barato. "Nuestras soluciones de acero pueden reducir los costes y el peso, y donde hay aumentos en los costes, actualmente están por debajo de los 1,5 euros (1,7 dólares) por kilogramo de peso ahorrado.

Por el contrario, las soluciones de aluminio pueden significar un aumento de los costes de entre 3 y 15 euros por kilogramo de peso ahorrado, dependiendo de la aplicación. Como tal, el acero sigue representando alrededor del 60% del peso de un automóvil medio, y los OEMs han tenido un éxito considerable al aligerar sus vehículos utilizando este material. Esto se confirmó en el 2016 North American International Auto Show en enero de este año, donde se dieron a conocer alrededor de 45 nuevos vehículos de producción y concept-cars en la prensa y la semana de pre-estreno ante la industria.

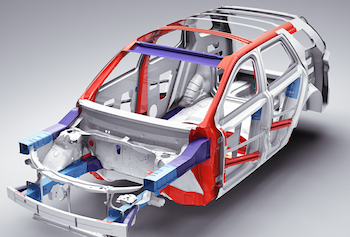

El AHSS domina el mercadoEl director de marketing y encargado de la automoción global de ArcelorMittal North America, Brad Davey, dijo en ese momento: "Mirando alrededor [de la sala de exposiciones], se ve que en los vehículos nuevos el material dominante es el acero avanzado de alta resistencia [AHSS]". Por ejemplo, el Honda Civic 2016 - automóvil del año de Norte America - cuenta con una carrocería con un 59% de acero de alta resistencia y un 14% de acero de ultra alta resistencia (UHSS) - partiendo del 55% y 1% del modelo anterior respectivamente - que permite una reducción de peso de 31 kg en el monocasco a pesar de su mayor tamaño y rigidez. Los nuevos vehículos con una gran proporción de acero incluyen: los Camaro, Malibu y Cruz de Chevrolet; el Chrysler Town & Country; los Murano, Maxima y Titan de Nissan; el GMC Acadia; las clases M, GL, C y GLE de Mercedes; el Lexus RX350; y las series X3, 4, 5 y 6 de BMW.

"En los próximos diez años, el acero va a recuperar el terreno perdido respecto a materiales como el aluminio" - Brian Aranha, ArcelorMittal

Los vehículos con gran proporción de acero también dominaron los premios Automóvil del Año 2016. El ganador fue el nuevo Opel Astra, 200 kg más ligero que su predecesor. El uso extensivo del AHSS en la "carrocería en blanco" (BIW) y la estructura, ha reducido por sí solo el peso del vehículo en un 20% (77 kg). Se redujeron otros 50 kg mediante el uso de acero de alta resistencia y el UHSS en el chasis. Y mediante el uso del UHSS y de espumas ligeras de poliuretano, se ha reducido en otros 10 kg el peso combinado de los asientos delanteros y traseros del Astra.

El segundo puesto de los premios Automóvil del Año 2016 fue para el Volvo XC90; en torno al 40% del peso de la carrocería de este vehículo está compuesto por acero al boro de estampación en caliente (Usibor de ArcelorMittal). La estampación en caliente ayuda a resolver un problema fundamental del acero; a medida que aumenta la resistencia disminuye la capacidad de conformado. Su uso se incrementará considerablemente en el futuro, pero es más costoso de realizar que los procesos de conformado en frío convencionales. Anunciado en 2014, la gama Fortiform de AHSS dúctil de ArcelorMittal ha sido desarrollada específicamente para la estampación en frío, y podría reducir hasta en un 20% el peso de los componentes producidos en la actualidad utilizando aceros de doble fase. El Fortiform 1050 es el primer producto de esta gama que estará disponible en el mercado, y los primeros vehículos de serie que lo utilicen saldrán de las líneas de montaje en 2017. Como resultado de su alta resistencia a la tracción, el acero Fortiform 1050 es especialmente adecuado para la producción de piezas que deben absorber la energía en caso de colisión. Las muestras de otras dos calidades de acero, el Fortiform 980 y el Fortiform 1180, están actualmente disponibles para los ensayos de los fabricantes.

Mientras tanto, NanoSteel - una familia de aleaciones ferrosas nanoestructuradas desarrolladas por una empresa estadounidense del mismo nombre - demuestra elongaciones superiores al 20% a temperatura ambiente, presentando oportunidades para la conformación en frío que son imposibles con las actuales calidades de AHSS y UHSS. El presidente de automoción de NanoSteel, Craig Parsons, dice: "La decisión de Ford de pasar del acero al aluminio para la carrocería del F-150 era lo mejor que podía haberle sucedido a NanoSteel. Llevó la conversación acerca de los materiales de automoción a un público más amplio, y ayudó a centrar la atención en las ventajas y desventajas que están presentes en cualquier elección de material. También aumenta el deseo de más alternativas al aluminio para la industria del acero, lo cual ha generado oportunidades para nuestra organización".

Licencias de la tecnología del aceroNanoSteel ofrece su tecnología a los productores de acero, como socio de lanzamiento AK Steel, mediante una licencia libre de regalías. Luego se autoriza a los fabricantes para que usen el material en sus vehículos. Parsons continúa: "Este modelo proporciona a los OEMs la oportunidad de conseguir un producto muy similar a NanoSteel a partir de múltiples acerías de todo el mundo. Con la llegada de los diseños globales de plataforma, una cadena de suministro capaz de soportar la producción en todas las regiones del mundo es una gran ventaja para los OEMs".

El nuevo Opel Astra es 200 kg más ligero que su predecesor, debido a la amplia utilización de AHSS

El nuevo Opel Astra es 200 kg más ligero que su predecesor, debido a la amplia utilización de AHSSMediante el uso de una única plataforma para numerosos modelos diferentes, los fabricantes de automóviles son capaces de minimizar las inversiones desde el proceso de diseño hasta la producción de vehículos, al tiempo que maximizan los márgenes de beneficio y mantienen un límite en los precios trasladados al consumidor. El director para las aplicaciones de productos de automoción en ArcelorMittal global R&D, Blake Zuidema, afirma: "Hasta este momento, las soluciones de vehículos ligeros se han centrado realmente en los vehículos individuales. El problema es que la mayoría de los OEMs no fabrican vehículos individuales. Usan plataformas para múltiples vehículos que incluyen diferentes opciones de estilos, tamaños y trenes de potencia".

En respuesta a esta tendencia, ArcelorMittal comenzó a desarrollar en 2010 su gama de plataformas de vehículos con gran proporción de acero 'S-in motion', que pone de manifiesto el potencial de reducción de peso de sus materiales. Estas plataformas pueden ser personalizadas por los OEMs para satisfacer sus requisitos. Recientemente la compañía amplió esta gama a sedanes medianos y SUVs diseñados para el mercado de América del Norte. El jefe del departamento de diseño de soluciones de acero para automóviles en ArcelorMittal global R&D Montataire, Olivier Moriau, dice: "ArcelorMittal no es un fabricante de automóviles, pero estamos listos para compartir todos estos resultados y adaptar las soluciones a los requerimientos y arquitecturas específicos a través de la co-ingeniería de proyectos en los vehículos del futuro".

Reduciendo kilogramosAumentando la utilización de AHSS de modo que representa más del 50% de la estructura de la carrocería - y haciendo un uso extenso de su acero endurecido en prensa Usibor 1500 y formatos soldados por láser (LWBs) basados en los Usibor 1500 y Ductibor 500 - la compañía ha conseguido reducir el peso de un sedán de tamaño medio en 86 kg (23%) en comparación a la referencia de 385 kg de los modelos norteamericanos populares. Además la empresa ha reducido 104 kg (20%) en el SUV en comparación a las cifras de referencia. Mediante el uso de nuevas calidades - como los aceros endurecidos en prensa Usibor 2000 y Ductibor 1000, las calidades de estampación en frío altamente conformables Fortiform 980 y 1180, y los Usibor 2000 y Ductibor 1000 basados en LWBs - ArcelorMittal ha reducido el peso de estas plataformas en 16 kg adicionales para el sedán y 10 kg para el SUV. Estas calidades de tercera generación deben estar en el mercado en el próximo año o próximos dos años.

El análisis detallado de los costes para una producción de 300.000 vehículos por año y una amortización en cinco años, muestra que el sedán 'S-in motion' de tamaño medio producido con las calidades disponibles actualmente cuesta sólo un 7% - o 1 dólar por kilogramo de peso ahorrado - más que la versión de referencia. Moriau dice: "Obviamente las cifras son muy diferentes pieza por pieza, pero en términos globales esta aplicación altamente agresiva de acero endurecido en prensa y AHSS en la estructura de la carrocería en blanco es muy asequible".

Los fabricantes de acero pueden personalizar las plataformas para que los OEMs cumplan con los requisitos de rendimiento

Los fabricantes de acero pueden personalizar las plataformas para que los OEMs cumplan con los requisitos de rendimientoParece que el acero seguirá siendo el material de elección para la producción de vehículos convencionales en el futuro cercano. Sin embargo, varios OEMs premium - sobre todo BMW, Cadillac y Audi - son pioneros en el uso de una mezcla de CFRP, aluminio y acero para la fabricación de las estructuras de sus vehículos, empleando el material correcto en el lugar correcto.

Jean-Luc Thirion, director de I+D global para la automoción en ArcelorMittal: "Somos conscientes de que la mezcla de materiales de automoción del futuro estará compuesta de varios materiales. La clave es determinar la proporción de los materiales alternativos, lo cual se regirá por el costo. Es probable que los materiales como el aluminio y los CFRPs sean exclusivos del segmento de vehículos de alta calidad debido a que su coste sigue siendo alto". Con los productores de fibra de carbono y aluminio trabajando duro para hacer que sus materiales sean más baratos, será interesante ver por cuánto tiempo sigue éste siendo el caso.