Um novo motor no Centro de Fabricação em Wolverhampton poderia possibilitar o desejo da JLR de fazer 1m de carros por ano

A Jaguar está agora fazendo seus próprios motores, pela primeira vez desde meados de 1990, quando o AJ6, AJ16 e V12 foram aposentados. A nova unidade de £500 milhões, que havia sido outrora o coração da engenharia mecânica e produção de automóveis no Reino Unido, já começou a fabricar o motor a diesel Ingenium para saloon XE compacto da Jaguar e, em tempo para empresa irmã Land Rover Discovery Sport. Versões a gasolina do motor serão produzidas a partir de Junho de 2016.

Ingenium é apenas o quarto motor da empresa. É uma unidade modular de alumínio de 2.0 litros modular que eventualmente substituirá o Ford diesel de quatro cilindros em utilização num certo número de modelos JLR. Os laços com Ford não serão cortados, no entanto. As fábricas de OEMs americanas Bridgend (gasolina) e Dagenham (diesel), ambas no Reino Unido, continuarão a fornecer JLR com V6s e V8s.

A palavra "ingenium" é latim para "talento inato", a qualidade que o motor apresenta, segundo reivindicações. É uma unidade de-folha-de-papel limpa, que é ao mesmo tempo leve e eficiente: o diesel oferecerá duas saídas de energia, a menor das quais terá emissões de CO2 de 100 g sob/km para XE. Ambas as versões atendem às normas de emissões EU6.

Se o Ingenium é de última geração o mesmo pode ser dito sobre o Centro de Fabricação Motora (EMC) em Wolverhampton, onde é feito, a apenas 30 minutos da fábrica Castle Bromwich da Jaguar e da fábrica de Land Rover em Solihull, onde o XE está atualmente em fase de lançamento. Menos de duas horas para o norte está localizada outra fábrica da Land Rover em Halewood, onde o Discovery Sport será produzido.

A fábrica situa-se em uma área com um nível mais elevado do que a média do desemprego, e havia abundância de engenheiros qualificados em busca de trabalho. Mas também há pessoas que não têm formação em engenharia na força de trabalho, incluindo o pessoal ex-militar; "a aptidão e atitude é mais importante do que a experiência", diz Leeks. Quando a fábrica estiver na capacidade máxima fornecerá 1.400 empregos e apoiará outros 5500 na cadeia de fornecimento.

A fábrica ocupa 100 mil metros quadrados de uma zona industrial antiga que tinha sido devolvida a brownfield perante a chegada de seus novos habitantes. "Tudo o que você encontrava aqui antes de virmos eram algumas pessoas andando com cachorros", diz o gerente sênior de Engenharia e Manutenção, Neil Hume. As autoridades locais nas proximidades de South Staffordshire e cidade de Wolverhampton teriam construído a infraestrutura para apoiar a fábrica da JLR.

A instalação é dividida em três prédios principais: usinagem, montagem de motores diesel e de montagem de motor a gasolina, o último a ser equipado. A força de trabalho está agora em torno de 600.

Flexibilidade no hall de fabricação

Apenas 60 desses funcionários trabalharam na sala de fabricação de 38.000 metros quadrados, principalmente em operações de manutenção, limpeza e melhoria. A fabricação real é executada por 173 máquinas de ponta, que representaram £150m do investimento na fábrica. "O que os torna de última geração é a sua flexibilidade", diz Leek, referindo-se, nomeadamente, às 94 máquinas MAG de cinco eixos CNC."É teoricamente possível, com as mudanças adequadas de ferramentas que ao longo de um fim de semana, possamos deslocar uma para a linha de blocos e transferi-la para o fim da linha de cabeças".

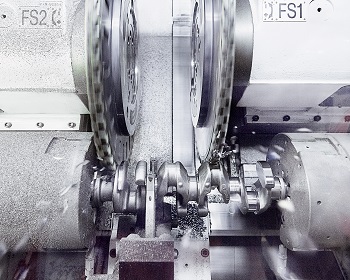

"Na linha de virabrequim, trabalhamos para tolerâncias de três microns. Um fio de cabelo humano tem 50 microns" – Neil Hume, JLR

Esta parte da fábrica realiza apenas três operações: usinagem do bloco de cilindros, cabeça do cilindro e de virabrequim. Os 243 componentes restantes para o motor diesel Ingenium vêm de fornecedores externos, direto para a sala de reunião em uma base de tempo certo (JIT).Blocos não maquinados são fornecidos pela fábrica da Nemak Saarland, na Alemanha; a mesma empresa fornece os castings de cabeça da República Checa; e os virabrequins forjados de aço vêm da CIE na Espanha. As linhas de bloco e cabeçote são em forma de U, com motores transferidos de uma operação para a próxima por uma combinação de pórticos Liebherr e transportadores da Bleichert, mas os virabrequins são trocados entre 26 operações individuais, apenas pelo pórtico.

Enquanto o nominal de fornecedores funciona como uma Nações Unidas de fabricantes de máquinas-ferramentas, houve abundância de negócios para as empresas britânicas também. Os beneficiários incluem: Harry Major (máquinas de lavar roupa), TKSE (máquinas de montagem), EWAB (transportadores), JW Froehlich (sede da válvula, guia de montagem e máquinas de vazamento de teste), Neuteq (revista de polimento) e Landis, fabricante de máquina de moer. A Alemanha também tem estado fora dela; além das células de usinagem MAG, a fábrica também usa robôs Kuka, e todos os sistemas de controle são da Siemens.

Mais do que máquinas de pessoas

A linha de bloco de cilindros tem um total de 78 máquinas, incluindo 57 células MAG CNC, mas apenas 14 funcionários. Os blocos são em primeiro lugar aquecidos a 180°C, de modo que os cilindros de ferro fundido possam ser inseridos, em seguida, arrefecido até à temperatura ambiente - um processo que leva cerca de 35 minutos.

Blocos passam por 23 operações diferentes antes da conclusão, incluindo cinco etapas nas células MAG. Durante esse tempo, eles viajarão 570 metros e serão reduzidas para apenas 35 kg. Em vários estágios, alguns componentes são retirados para aferição - o primeiro de vários controles de qualidade - e um motor em cada 50 é inspecionado pelo tamanho. Um quarto das pessoas são removidas para uma sala separada para um exame ainda mais forense. Lavagens intermediárias removem os cavacos, e por que este é um alumínio de alta qualidade, potencialmente aparecerá em outro motor Ingenium em uma data posterior, ou mesmo na lataria de alumínio do Jaguar XJ ou Range Rover.

A linha da cabeça de cilindro acabará por produzir dois derivados diferentes: um para motores a diesel e um para as unidades a gasolina. Aqui, existem 46 máquinas, 32 delas células MAG CNC, e 12 funcionários. As cabeças fazem uma viagem mais curta entre as várias operações - 375 metros - e emerge pesando apenas 15 kg. "Não temos de maquinar tudo em uma única operação", diz Hume. "Há quatro operações principais de máquina, em seguida, de montagem e de lavagem final a uma pressão de 300 bar."

A linha de virabrequim tem 46 máquinas, incluindo tornos e fresadoras e moagem da Niles Simmons. Uma dessas retira 2 kg do peso original da peça não maquinada. As máquinas de triturar Landis trabalham no mesmo princípio que a ferroviária Maglev, usando motores magnéticos e slideways hidrostáticos

para reduzir o atrito, permitindo velocidades de rotação de moagem superior e melhorando a precisão.

Por outro lado, a plena capacidade, poderia fornecer a fábricas JLR 500.000 motores por ano - metade do que eles precisarão se o objetivo de médio prazo de 1 milhão de carros por ano for alcançado.

"Esta é a primeira vez que produzimos nossos próprios motores em uma geração", diz o diretor de operações, Trevor Leeks. "Ingenium entrará em uma ampla gama de veículos, e também vamos produzi-lo na China, em uma versão em menor escala que a de Wolverhampton, exclusivamente para o mercado chinês. No futuro, eu tenho certeza que estaremos envolvidos, de alguma forma, como parte da estratégia de motor e transmissão alternativa do grupo. Somos flexíveis o suficiente para fazer isso."

Cada bloco, cabeça e virabrequim gastam cerca de quatro horas na sala de usinagem, que em plena capacidade transformará componentes para um novo motor a cada 38 segundos.

Montagem de motores envolvem 200 operações espalhadas por 16 zonas em-linha, além de uma área de sub-montagem de 17, onde as cabeças de cilindro são colocadas antes de serem alimentadas de volta para o sistema principal de produção. Há uma pequena oficina de peças para cobrir eventuais falhas na cadeia de fornecimento quanto ao mau tempo ou tráfego, mas a ênfase está na entrega JIT como parte da política "enxuta e eficiente" da fábrica. Há 71 fornecedores, 30% dos quais possuem base no Reino Unido.

Aqui, também há máquinas de última geração, especialmente nos centros de teste frio JW Froehlich (sem ignição), onde o motor funciona a 500 rpm a cada 15 segundos, em seguida, 3000 rpm por 36 segundos antes de uma performance de final lento. Mais de 60 parâmetros são registrados para cada motor e armazenados na base de dados de qualidade, que usam algoritmos para analisar tendências. Os engenheiros usam esses dados para fazer melhorias para os ciclos de ensaio e motores. No final da linha, um teste a quente é realizado durante entre uma e 300 horas, com alguns motores sob o ponto de ruptura para verificar a durabilidade.