Mientras los proveedores tratan de cumplir con los criterios de calidad y fiabilidad, AMS habla con una empresa de fundición que considera que la tomografía computarizada cambiará las reglas del juego Hace tiempo que los proveedores automovilísticos (sobre todo los de primer nivel) no se dedican exclusivamente a suministrar piezas por encargo. Hoy en día, muchos de ellos también tienen que colaborar en el diseño y desarrollo de componentes, además de reaccionar inmediatamente a pedidos en un contexto en el que la calidad es algo que se da por supuesto.

Hace tiempo que los proveedores automovilísticos (sobre todo los de primer nivel) no se dedican exclusivamente a suministrar piezas por encargo. Hoy en día, muchos de ellos también tienen que colaborar en el diseño y desarrollo de componentes, además de reaccionar inmediatamente a pedidos en un contexto en el que la calidad es algo que se da por supuesto.

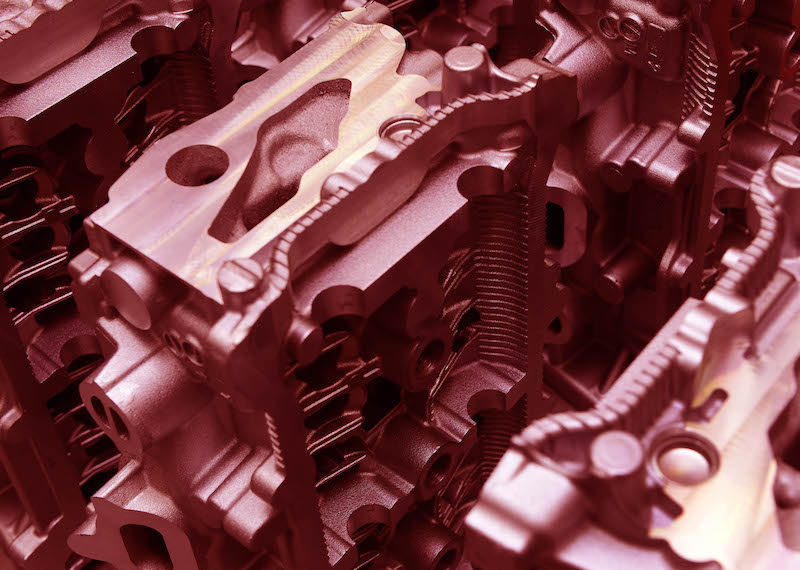

Edward Grainger, director en Gran Bretaña del proveedor de fundiciones Grainger & Worrall, y por tanto conocedor del tema, es el responsable de este resumen conciso de lo que se necesita para sobrevivir hoy en día en este área de negocio. La firma de propiedad privada emplea a 600 personas en el desarrollo y producción de fundiciones para su uso en motores, transmisiones y aplicaciones estructurales.

Grainger reconoce que la cultura de negocio de la compañía puede ser un poco “conservadora” pero no lo es en lo referente al uso de la tecnología. Esto se puede ver de diversas maneras en sus diseños y operaciones de producción. Por ejemplo, además de tres sistemas CAD diferentes – Dassault Systemes, PTC y Siemens – también cuenta con sistemas de ultrasonidos, rayos X y hardware de tomografía computerizada (CT), que, como señala Grainger, a pesar de asociarse con el mundo de la medicina, sirven también como herramientas industriales.

De hecho, durante los últimos diez años, la CT ha sido un factor decisivo para la supervivencia de Grainger & Worrall. La compañía introdujo la CT porque descubrió que la combinación de la técnica de ultrasonidos y rayos X que se estaba utilizando no podía satisfacer por sí misma los objetivos que la compañía tenía que alcanzar en cuanto al control de calidad y la rentabilidad del producto. Grainger explica que la imperfección más pequeña en la fundición puede tener la peor de las consecuencias y cuando la compañía entendió el significado de detectar los fallos con mayor precisión, era absolutamente necesario implementar la tecnología adecuada. Grainger afirma de manera rotunda que “no era un riesgo que pudiéramos permitirnos”.

No más pruebas destructivas

Por otra parte, como Grainger también explica, a parte de la pérdida total que está en juego por no poder vender un fundido que ha costado mucho dinero producir si se ha destruido, "el corte de las partes" no significa necesariamente un mejor control de calidad. Dado que el objetivo final es asegurarse de que el proceso de producción pueda efectivamente producir partes que se ajusten a los requisitos de manera consistente, entonces el proceso selectivo es cuestionable. En sus propias palabras: “¿En qué momento paras de cortar las partes y decides que el proceso es bueno?”

Grainer afirma que la capacidad fundamental que la CT aporta a la compañía es que es capaz de determinar de forma exacta en tres dimensiones en que parte de la fundición hay un defecto a pesar de que sea tan pequeño como una burbuja o un grano de arena. Como él dice, los rayos X podrían detectar estas imperfecciones, pero no podrían decirnos dónde se encuentran exactamente debido a que examinan simultáneamente la fundición en su totalidad. Grainer señala que “no pueden darnos un absoluto,” y añade que su interpretación requiere por lo tanto de un análisis subjetivo de un personal debidamente cualificado.

Por el contrario, la CT examina un objeto en una serie de 'láminas' secuenciales, lo que supone que además de que se pueda identificar el tamaño y la naturaleza de la imperfección, también se puede saber la localización de dicha imperfección. La tecnología es por lo tanto más objetiva en sí misma, aunque no quita la necesidad de una interpretación cualificada.

Esta objetividad, además, se puede ver también en otra capacidad que tiene, la de metrología minuciosa. Grainer explica que “puede medir una pieza exactamente” y obviamente es un atributo útil cuando las partes han pasado de una aleación a un estado sólido durante la producción.

La CT es una parte integral del catálogo de inspeccionesPara ello, Grainger & Worrall hicieron una inversión inicial de entorno a 350.000 libras en su primera máquina, y tres años después, se repitió la inversión para la compra de una segunda máquina como la anterior. Grainer calcula que la inversión total que se ha hecho en tecnología está alrededor de las 750.000 libras.

Cabe destacar que el uso de la maquinaria es intensivo. Las dos máquinas están operativas 24 horas y se ocupan tanto del control de calidad como de la ayuda en el desarrollo de herramientas. Grainger señala que para un cliente que requiere una pequeña serie, como los motores que requieren de una alta fiabilidad (como por ejemplo los de un equipo de Fórmula 1), el uso de la CT como una técnica de inspección total sería algo obvio. La relación coste-beneficio es realmente abrumadora y el uso de las máquinas será en consecuencia un requisito contractual.

Además, Grainger afirma que la utilización de la maquinaria habitualmente puede ser más inmediata. Explica que en el desarrollo de motores, normalmente una de las máquinas CT se ocupa de analizar algunos detalles que los rayos X o medidas convencionales coordinadas han identificado como potencialmente problemáticos. Por ello, el uso que la compañía hace de la CT es una parte integral del catálogo de inspecciones y técnicas de análisis en lugar de ser un proceso aislado.

Normalmente, un análisis rutinario intensivo de la CT consiste en examinar lámina a lámina cientos de piezas de 1 milímetro de grosor, aunque también se puede analizar en un rango de entre 0,75 y dos milímetros. Grainger señala que el proceso sería de un minuto por lámina, por lo que una fundición de 300mm de grosor se analizaría en cinco horas en una máquina de CT. Si se diera el caso, el proceso se podría llevar a cabo también por la noche y sin vigilancia.

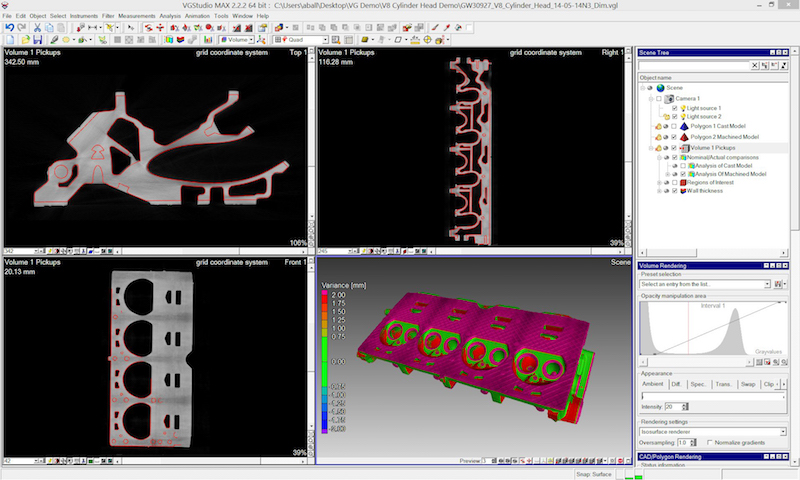

Grainer señala que el resultado de este proceso cuenta con dos elementos principales. El primero sería un informe tomográfico que identificaría de forma precisa la naturaleza y localización de cualquier imperfección de un tamaño inferior a los 0,2 milímetros de ancho. El segundo sería una representación precisa en 3D de las partes externas e internas que se podría comparar con los datos de referencia 3D del CAD para asegurarse que la parte producida es la misma que la que se pretendía. La importancia principal es que la fundición de motores contiene conductos internos que no pueden analizarse a no ser que sea mediante un método externo no destructivo.

A su vez, Grainger añade que esta capacidad no se limita a comprobar la integridad del proceso de fundición inicial sino que también puede ayudar a asegurar que el mecanizado posterior no suponga un problema en la calidad del producto. La ubicación exacta de un agujero perforado, por ejemplo, podría "ajustarse" ligeramente para asegurarse de que no empeora lo que podría ser una ligera imperfección aceptable.

Por otra parte, el resultado del proceso se puede utilizar como la base para la interacción y la discusión a distancia entre la compañía y el cliente. Grainger dice que los clientes pueden conectarse fácilmente a distancia a la propia red interna de la empresa o recibir un archivo con determinados datos de interés. De hecho, Grainger identifica que la mejora de los ordenadores de sobremesa y de las redes ha sido un factor fundamental para que haya aumentado la utilidad de esta tecnología, ya que facilitan esta interacción.

Las personas comprueban las 'láminas'Las máquinas, dos unidades compactas XYLON CT, se sitúan una al lado de la otra en una gran habitación en el complejo principal de la fábrica. Se encuentran bajo la supervisión inmediata del director gerente Gary Breech, que afirma que pueden trabajar con piezas de hasta 500 mm de diámetro y 750 mm de altura. Sin embargo, en la práctica, la capacidad de las máquina con las grandes piezas está limitada a las piezas de aluminio. Las piezas de hierro tienden a limitarse a anchuras máximas de 100mm. Grainer confirma que tras la introducción de las piezas dentro de la máquina y el cierre de la puerta, el procedimiento pasa a ser totalmente automatizado.

[caption id="attachment_78342" align="alignleft" width="800"] El software Volume Graphics transforma las láminas inicialmente 'planas' generadas por el sistema CT en imágenes 3D mucho más reveladoras

El software Volume Graphics transforma las láminas inicialmente 'planas' generadas por el sistema CT en imágenes 3D mucho más reveladoras