La mayor planta de Fiat Chrysler en el mundo ya ha actualizado su taller de prensado y la nave de ensamblado, pero sigue su expansión con la construcción de un nuevo taller de pintura que estará operativo en 2016

Es casi una ciudad en sí misma, Fiat Betim tiene una superficie construida de 829.700 m2 en un terreno de 2,48 millones de m2 en el estado brasileño de Minas Gerais y una "población" de 25.000 trabajadores, más que las ciudades de origen de muchos de ellos. Produce 740.000 vehículos al año, más de 3.000 al día, cuatro veces más que la media de Fiat y ha producido ya más de 13 millones de coches y vehículos comerciales ligeros desde su inauguración en 1976. En 2012 la fábrica alcanzó un récord de producción de 811.000 unidades, cuatro veces más que su capacidad inicial.

Betim cubre todas las áreas de la producción de automóviles: talleres de prensado, carrocería, pintura y ensamblado; además de producción de suspensiones, motores y transmisiones. También es la sede central del grupo Fiat Chrysler en Latinoamérica e incorpora los departamentos de Ingeniería de productos, I&D, Marketing, Ventas, Legal, IT, Finanzas y Comunicación. Es la planta más grande del grupo y se encuentra entre las tres más importantes de cualquier fabricante en el mundo según el jefe de producción de Fiat Chrysler para Latinoamérica, Alfredo Leggero y ha contribuido "fundamentalmente" al éxito de Fiat en esta región.

Fiat Chrysler vendió entorno a 900.000 unidades en Sudamérica en 2013 y ha sido líder del mercado en Brasil durante los últimos 12 años, la planta de Betim ha permitido a la empresa alcanzar una cuota de mercado del 22%. Si tenemos en cuenta el enorme potencial de la región debido a su gran y creciente población, un nivel relativamente bajo de vehículos en propiedad y el aumento de su influencia, el grupo planea aumentar sus ventas en Sudamérica en 400.000 unidades para 2018, 220.000 de la marca Fiat y 180.000 de la marca Jeep.

Betim será crucial para alcanzar estas aspiraciones. La joya de la corona de Fiat Chrysler brillará pronto con más intensidad cuando se complete un nuevo taller de pintura que ayudará a aumentar su capacidad anual a 950.000 unidades. Por si fuera poco, Fiat está también estableciendo una nueva central de producción en Goiana, en el estado de Pernambuco.

En total Betim gestiona 64.030 piezas diferentes que suministran los camiones de 294 proveedores. No hay un parque de proveedores, aunque Fiat ha conseguido acercar a sus asociados lo suficiente de forma que el 60% de la facturación se realiza a una distancia de 50 km de la planta. Esto representa una mejoría notable respecto a sus primeros días cuando se transportaban los componentes desde la central de automóviles original junto a São Paulo (Minas Gerais ofreció inventivos para atraer a los fabricantes pioneros). Esto significa que cada día entran en Betim 1.600 camiones, el 25% de las piezas se distribuyen según el sistema just-in-sequence (JIS).

Todo esto requiere una gran cantidad de organización y con razón Leggero describe Betim como "un gran ejemplo de cómo gestionar la complejidad y la flexibilidad de una planta de automóviles”. Añade que la expansión actual de la planta se está gestionando junto con sus operaciones habituales: más camiones, gente y suministros.

"No tenemos la mejor tecnología, pero tenemos la mejor motivación y la mejor gente" – Antonio Filosa, Fiat Betim

Al margen de los ‘pilares’ y los ‘indicadores’, el ‘poder de la gente’ es el ingrediente esencial detrás del alto rendimiento de la planta. Leggero describe su plantilla como “la principal fuerza de todo el sistema de producción”. El gerente de la planta Antonio Filosa coincide: "No tenemos la mejor tecnología, pero tenemos la mejor motivación y la mejor gente".

Betim ha innovado con un programa ‘multiplicador de WCM’ mediante el cual se detectan y utilizan los recién graduados con talento, motivación y liderazgo para promocionar el método ante el conjunto de la plantilla, de forma más general, existe una cultura de promocionar las propuestas de solución de problemas desde la base. En base a este sistema Betim ha desarrollado ya 5.000 proyectos de mejora tan solo en el último año.

Leggero considera que estas estrategias son el principal motivo del aumento del rendimiento de la planta en los dos últimos años, incluida una mejora en la productividad del 18%, un 14% en la calidad y un 26% en la logística. Dice que también se ha producido una reducción “significativa” en los costes de transformación.

Prensando al máximo

El tamaño del taller de prensado de Betim concuerda con la inmensidad de la planta, tiene una superficie de 76.000 m2 en dos edificios y es uno de los más grandes del mundo. El más antiguo de los dos edificios cuenta con 17 líneas transformadas con equipos importados de Italia entre 1995 y 2000, mientras que el edificio construido en 2004 cuenta con dos líneas de transferencia flexibles de alta velocidad (HTL) similares a las que está estableciendo ahora Fiat en Pernambuco. En total hay 130 máquinas con fuerzas de presión de entre 400 y 2.400 toneladas.

Tres proveedores locales suministran al taller de pintura 45.000 toneladas de acero al mes, lo que resulta en una producción de 3,5 millones de piezas a partir de 2.200 moldes, es decir, 115.000 piezas al día. Cuenta con una plantilla de 900 trabajadores en tres turnos, 24 horas al día y siete días a la semana. “Nunca paramos, ni siquiera los Domingos”, nos dice Filosa. Por este motivo, enfatiza la importancia del mantenimiento de los moldes y describe esta área del taller de prensado como "muy estratégica". Teniendo en cuenta la gran producción del taller de prensado, cualquier problema en los moldes resulta en una gran caída o deficiencia en la producción.

El nivel de automatización es del 85%; las prensas que proporcionan Komatsu y Schuler están todas automatizadas y operan a 8 o 15 golpes por minuto. Filosa añade que los raíles suspendidos contribuyen a la gran eficiencia y reducen el tiempo de configuración de los moldes a tan solo cuatro minutos. Nos dice que las dos líneas Komatsu de alta cadencia han alcanzado la mejor eficiencia dentro del grupo Fiat Chrysler.

Pero esto no siempre fue así. En 2011 se reformó el diseño “muy confuso” del edificio original, tal como nos explica Filosa, porque se tardaba mucho en localizar cualquier molde en particular. El nuevo diseño es limpio y claro, y cada molde cuenta con un denominado "fichero personal" que contiene su historial de rendimiento.

El taller de prensado también muestra signos de la cultura del "poder de la gente" en Betim; las sugerencias más sencillas de los trabajadores han resultado ser muy efectivas. Por ejemplo, unos alerones de plástico instalados sobre los canales de drenaje fuera de las prensas cerradas han mejorado tanto la seguridad como la recolección del aceite para ser reciclado, y en las pilas de acero enrollado frío, ahora se colocan cintas de goma entre cada bobina para evitar su deformación además de ahorrar espacio al permitir el almacenamiento en vertical.

Ideas como estas y los resultados que ofrecen destacan la función de los trabajadores, la sala estratégica del taller de prensado acumula datos sobre los ahorros que producen, lo que les permite organizarlos en el sistema de clasificación.

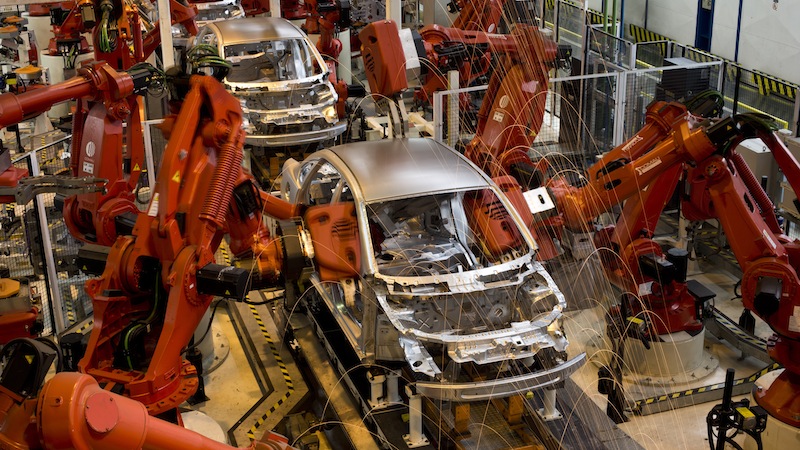

El taller de prensado está muy automatizado, pero por otro lado Filosa nos cuenta que el taller de carrocería de 82.290 m2 es el "más manual" del grupo Fiat Chrysler. Sin embargo el nivel de automatización está aumentando con los nuevos modelos. La mayoría de los 250 robots han sido suministrados por Comau, aunque también hay algunos de Kuka y junto con una plantilla de 2.000 trabajadores, permiten a la planta producir 3.200 carrocerías al día. La eficiencia en la producción se debe también al uso de 10 bases para 16 modelos. Se aplica soldadura láser en los guardabarros y piezas pequeñas para aumentar la precisión y cuentan con un total de 2.400 pistolas de soldadura. Cada marco recibe entorno a 3.500 puntos de soldadura, por lo que Betim realiza entorno a 2.000 millones de puntos de soldadura al año.

La búsqueda de la sostenibilidad

Leggero está justificadamente orgulloso del rendimiento medioambiental de la planta y enfatiza que Fiat es el primer fabricante en Brasil en recibir los certificados ISO 14001 e ISO 50001, en 1997 y 2013 respectivamente.

En Betim han gastado más de 40 millones de reais en proyectos de gestión medioambiental en los últimos cinco años, incluido un complejo de tratamiento de efluentes líquidos que permite reciclar el 99% del agua, además de la Isla ecológica donde se recicla el 95% de los residuos y se reutiliza el 5%, lo que permite a la planta no necesitar un vertedero. Desde la implementación del sistema de gestión medioambiental (EMS) en 1994, Betim ha alcanzado notables reducciones en el consumo de agua (-70%), generación de residuos (-48%) y electricidad (-57%).

La sostenibilidad ha sido un factor clave en la decisión de construir el nuevo y enorme taller de pintura que comenzó en noviembre del año pasado. Está equipado por Dürr y comprende cuatro niveles y tres líneas, será la mayor instalación de este tipo en Brasil cuando se inaugure en 2016. Leggero indica que su capacidad ha sido la principal motivación del proyecto, podrá completar 180 trabajos por hora (JPH) por lo que el nuevo taller de pintura solucionará el "cuello de botella" que actualmente está limitando la producción y que por lo tanto permitirá la expansión a cerca de 1 millón de coches al año. El antiguo taller de pintura se reestructurará para otros procesos, aunque todavía no se han definido.

Tampoco se ha dejado al margen la parte final del proceso de producción en las recientes actualizaciones de Betim. También se ha mejorado considerablemente la nave de ensamblado de 118.936 m2: “Es inimaginable lo mucho que ha cambiado este espacio en los últimos tres años", dice Filosa. Nos explica que las líneas ahora son más limpias y organizadas, en base a las mejoras como la sustitución de grandes pilas de material por pequeñas carretillas. Según Filosa, la estrategia WCM ha alcanzado “un gran resultado”.

Teniendo en cuenta el gran número de modelos que se producen en Betim, Filosa dice que hay un deseo constante de reducir la complejidad de la producción incluso en los detalles ínfimos, por ejemplo intentando reducir el uso de tres tornillos diferentes a utilizar solo uno. Se realizara una gran expansión en breve y este nivel de control máximo será vital para que Fiat pueda mantener el control en esta gigantesca fábrica de coches brasileña.

Nuevo Uno; Uno Van; Nuevo Fiorino; Palio Fire; Nuevo Palio; Palio Weekend; Strada Fire; Nuevo Strada; Siena EL; Grand Siena; Palio Weekend; Doblò; Doblò Cargo; Linea; Punto; Bravo; Idea.