在Wolverhamptom的一个新的发动机制造中心,有可能帮助达成JLR年产100万的愿望 捷豹公司现在自己制造发动机,这是自20世纪90年代,AJ6、AJ16以及V12开始停产以来的第一次。一个斥资5亿英镑的工厂(这里曾经是英国机械工程与汽车生产的中心)开始为捷豹紧凑型XE轿车,以及其姊妹公司-路虎的Discovery Sport制造Ingenium柴油机。汽油发动机将于2016年6月开始生产。

捷豹公司现在自己制造发动机,这是自20世纪90年代,AJ6、AJ16以及V12开始停产以来的第一次。一个斥资5亿英镑的工厂(这里曾经是英国机械工程与汽车生产的中心)开始为捷豹紧凑型XE轿车,以及其姊妹公司-路虎的Discovery Sport制造Ingenium柴油机。汽油发动机将于2016年6月开始生产。

Ingenium只是公司第4个公司内发动机。其模块化的全铝质2.0升发动机最终将代替4缸福特柴油机,而用于所有JLR车型上。但是,与福特之间的联系并没有断绝。美国福特在英国Bridgend(汽油机)和Dagenham(柴油机)的工厂,将继续为JLR提供V6和V8发动机。

“ingenium”来自拉丁语,是“天赋”的意思,据说会展示该发动机的性能。这是一个全新的概念,轻量而高效:该柴油机有2个功率输出,这么低的功率输出能让XE轿车的二氧化碳排放低于100克/每千米。两个版本都满足EU6的排放规定。

如果说Ingeniun是最先进的话,Wolverhamptn的发动机中心也是体现尖端科技,这里离捷豹Castle Bromwich工厂和索利哈尔的路虎工厂(这里即将推出XE)只有30分钟的车程。向北2个小时就达到路虎在哈利伍德的另一个工厂,那里将生产Discovery Sport汽车。

计划始于4年前,2012年开始建造和装配,此时也是运营总监Trevor Leek进入公司的时候。他说,“我们的目的是转变制造发动机的方式,让它成为全球精工的新标志 — 不仅是我们的技术方案,还有我们投入的人才。”

工厂所在地区的失业率高于平均水平,那里有很多谋职的技术工程师。但是Leeks说,那里也有很多人并没有从事工程的背景,包括一些退役军事人员;他们的能力和态度优于经验。等到工厂全力运转时,将会产生1,400个工作岗位,并在供应链上还会有5,500个岗位。

工厂占地100,000平方米,位于过去的一个工业场地,在他们到来之前处于棕色地带。工程维修部高级经理Neil Hume说,“在我们到来之前,你只能看到一些遛狗的人。”南斯塔福德郡地方政府和伍尔弗汉普顿政府已经建设一些基础设施,用以支持JLR工厂。

工厂由3个主楼构成:机械加工车间,柴油机装配车间与汽油机装配车间,后者目前还在装配阶段。这里的工人大约有600人。

机械加工车间的灵活性

员工中只有60人在38,000平方米的机械加工大厅里工作,主要从事维修、清洁与改进业务。真正的机械加工是由173个尖端机械(工厂在这方面投资1.5亿英镑)来完成的。Leeks指着94 MAG 5轴数控机床说,“这些机械之所以是尖端,是因为他们的灵活性。从理论来说是可以进行工具更换的,也就是说在一个周末,我们就可以将滑轮绳索的开端部分转到首缆的末端。

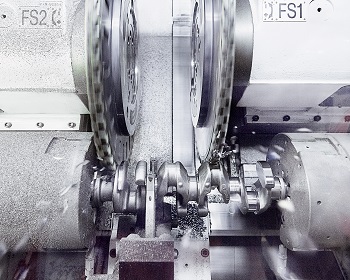

“曲轴生产线上的误差在3微米以内。人的头发是50微米粗” – Neil Hume, JLR

工厂里的这个部分只进行3种制造:机械制造气缸体、气缸盖和机轴。Ingenium柴油机所需剩下的243个组件都来自厂外供应商,以准时化供应直接到达装配大厅。没加工的缸体是由德国萨尔州的Nemak工厂提供;该公司还从捷克共和国供应气缸盖铸件;锻钢曲轴来自西班牙的CIE工厂。缸体和缸盖的生产线以U型布置,通过Liebherr构架和Bleichert传送带,从一端传送进行下一个操作,但是曲轴是由26个构架轮班安装。

供应商的名单看上去就像一个机床制造商联合国,但是有很多业务也都是有英国公司提供的。其中有:Harry Major(洗涤机械),TKSE(装配机),EWAB(传送带),JW Froehlich(气门座、装配指南和泄漏试验机械),Neuteq(轴颈抛光),还有研磨机制造商泰斗Landis公司。德国也做得很好;除了MAG机械单元之外,该厂还是Kuka机器人,所有的操控系统都来自Siemens公司。

机械比人多

气缸体生产线上总共有78台机器,包括57个MAG CNC单元,但员工只有14人。缸体首先要加热到180°C,这样才能插入铸铁气缸套,然否冷却到室温 — 这样的一个工序需要大约35分钟。

缸体在完成之前要经过23种不同的操作,包括在MAG单元里的5个阶段。在这个期间,缸体要走过570米厂的路程,经过削减加工只剩到35公斤重。在不同的阶段,有些组件要被拿出来计量 — 这是一系列质量管理检测的第一步 — 每50个发动机中就会拿出一个来检测尺寸。这些发动机被送到一个单独的房间,进行更为严禁的检查。期间要清洗切屑,因为这是在使用高质量铝来制造,而且很可能在以后出现在另一个Ingenium发动机里,或者甚至是铝车身的Jaguar XJ或Range Rover汽车里。

气缸盖生产线上最终会生产两种不同的衍生产品:一个用于柴油机,一个用于汽油机。这里有46个机器,其中的32个在MAG CNC单元里,还有12名员工。气缸盖在各种操作之间稍作循环 — 375米 — 然后就只剩下15公斤重了。Hume说,“我们必须在一次操作上完成所有的机械制造。这里主要由4个机械操作,然后进行装配,并在300bar的压力下进行清洗。”

曲轴生产线上拥有46个机器人,包括Niles Simmons公司的车床、铣床和磨床。其中的一个就能从没加工原件上削下2公斤的重量。Landis磨床的工作原理与Maglev 铁路是一样的,都是利用磁电机和静压导轨来减少摩擦,实现更高的旋转研磨速度和精确度。

发动机制造中心(EMC)对捷豹路虎(JLR)公司的可持续性而言,不论从环境角度还是商业立场上都非常关键。一方面,21,000光伏屋顶电池能提供30%的工厂能源消耗,每年减少2,400吨的二氧化碳排放,而且工厂收集雨水进行再利用,还有一个野生动物廊道用于保护当地物种。

另一方面,工厂在满功率状态下,每年能为JLR汽车厂提供500,000个发动机 — 如果公司能够完成每年生产100万辆汽车的中期目标的话,就会用掉上面一半数量的发动机。

营运总监Trevor Leeks说,“这是我们第一次自己生产发动机。Ingenium将会使用在许多系列的汽车,而且我们还将在中国生产,专门为中国市场服务。我相信,将来我们还要在集团内参与另一种动力系统战略。我们的灵活性足以应付这一切。”

每个气缸体、气缸盖和曲轴的生产都会花费4个小时左右,如果机械加工车间满负荷运转,可以每38秒钟就完成一个组件。

发动机的装配需要200个操作,涵盖16个生产线区域,一个组件区(是第17个),气缸盖在这里汇集,然后被送到主体生产系统里。有一个小型组件仓库,修复供应链里所有的问题,包括糟糕的天气和交通。但是强调准时化交付是工厂“精益高效”政策之一。一共有71家供应商,其中的30%是英国公司。

这里同样也有尖端机器,尤其是J W Froehlich冷测中心(没有点火装置),发动机在这里以500rpm的速度运转15秒,然后在最后缓慢运行之前以3,000rpm运转36秒。每个发动机都要记录60多个参数,并保存到质量数据库里,用一定的运算法则检测动向。工程师们利用这个数据对试验循环和发动机进行改进。在生产线的末端要进行一个1至300小时的热试验,期间有些发动机要进行断点试验,来检测它的耐用性。