Com as novas oportunidades que se abrem, o setor de prensagem e estampagem independente continua a evoluir.

Tomadores de decisão focados em tecnologias exigentes impulsionadas por regulação - especialmente quanto às emissões, conectividade, carros autônomos e elétricos - limitações em termos de recursos e capacidades significa que novas oportunidades estão se abrindo para empresas como Gestamp, Magna e outras.

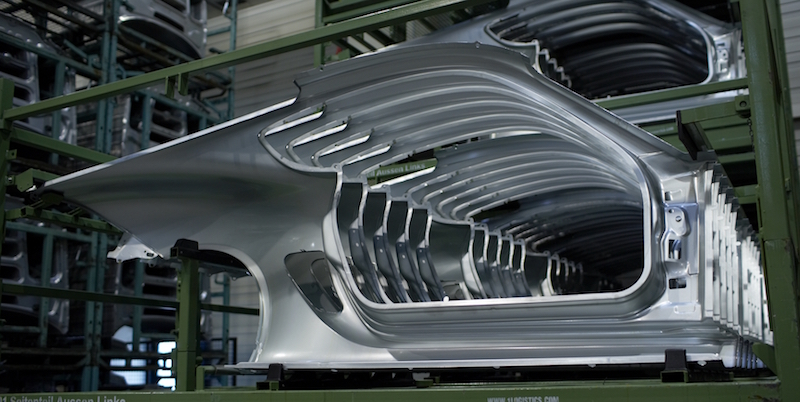

As empresas de carro fazem quase todas-um acabamento de painéis exteriores em seus próprios veículos; há algumas exceções (como o Porsche Macan referido abaixo), mas a esmagadora maioria da carroceria visível do carro é estampada, de aço ou alumínio, pelas oficinas de prensa de empresas de automóveis.

Isso acontece principalmente na fábrica de montagem de automóveis relevante, no entanto, em alguns casos, há uma cadeia de fornecimento interna complexa para prensagens: por exemplo, navios de prensa GM em toda a Europa entre as suas fábricas - algumas peças prensadas no Reino Unido vão para a Polônia, enquanto outras prensadas na Polônia acabam na Alemanha. A GM ainda envia algumas prensas de sua fábrica de componentes em Kaiserslautern para a sua sede externa de fabricantes ou montadoras de assento, de modo que a fábrica própria da empresa de carro age como um fornecedor de camada dois ou três.

As exceções à regra

Enquanto a maioria das empresas independentes neste setor produzem arcos ou estruturais prensagens e montagens não-visíveis, há algumas exceções intrigantes a esta regra; um exemplo é a Tower Automotive, uma empresa dos EUA que também tem operações na Europa, por exemplo na Bélgica para fornecer Volvo e fica também no leste da Alemanha. Sua fábrica de Zwickau faz prensagens de carroceria e painéis, especialmente para o Grupo VW. Especificamente, fornece cerca de 80% dos painéis exteriores para a Porsche Macan; a fábrica também faz prensagens para os conjuntos de arcos para o Porsche Cayenne, O Audi Q7 e Volkswagen Touareg. O que torna este caso, especialmente intrigante é que a fábrica Tower em Zwickau - agora fortemente modernizada e com uma linha de estampagem a quente de Ä11m ($ 11.7m) da AP&T, instalada em 2015 - que é usada para fazer o carro Trabant.

Nos últimos anos, o mercado de prensa externa mudou, nomeadamente através da consolidação, com uma mistura de aquisições e empresas que saem do negócio planejado. Em paralelo, o surgimento de estampagem a quente como um processo chave ofereceu para base de fornecimento a oportunidade de investir e garantir negócios a longo prazo, uma vez que a maioria das empresas de veículos optaram por terceirizar parte ou a totalidade deste processo. VW e Fiat estão entre as empresas de carro que instalaram suas próprias linhas de estamparia a quente, mas ambas - especialmente a VW - também utilizam fornecedores externos, nomeadamente Gestamp e Tower, conforme a demanda por peças feitas por esta tecnologia aumentou rapidamente.

Por conseguinte, como em outras áreas do carro, o setor de prensas externas está tendo uma série de grandes participantes internacionais surgindo, nomeadamente a Magna, Gestamp e Kirchhoff; a empresa de aço Voestalpine montou uma operação de estruturas do carroceria que opera em todo o mundo, mas, recentemente, investiu pesadamente na América do Norte; esta abordagem de integração raramente foi tentada pelas empresas de aço. ThyssenKrupp costumava ter alguns negócios significativos em estampagem estruturais, mas saiu deste negócio há algum tempo.

A partir da pequena cidade da Espanha para o palco internacional

O crescimento da Gestamp como uma pequena empresa espanhola em um dos líderes globais neste setor deve muito ao recente surgimento de estampagem a quente como uma tecnologia de processo central. A empresa foi uma das primeiras a investir na tecnologia, nomeadamente, na sua fábrica Griwe na Alemanha, mas também tem feito aquisições significativas nesta área, primeiro com SSAB Hardtech da Suécia, seguida por Sofedit da França, que foi adquirida da ThyssenKrupp. Ela também comprou a Tallent no Reino Unido da ThyssenKrupp.

Gestamp também investiu em suas próprias operações em estampagem a quente na América do Norte, Espanha e mais recentemente no Reino Unido - com £70m ($ 88.6m) de investimento anunciado antes da votação do Reino Unido para sair da UE, e que foi reconfirmado para o futuro pós-Brexit. Este novo investimento, em uma fábrica construída em Cannock perto de Birmingham, usará sistemas de estampagem a quente convencionais e uma nova técnica de estampagem a quente, usando uma transferência de linha prensa servo.

Ela também está investindo em sua fábrica Tallent em Newton Aycliffe, no nordeste da Inglaterra, onde se instalou duas novas prensas que assegurarão o futuro da fábrica pelos próximos 30 anos. As prensas foram adquiridas de um fornecedor espanhol, localizado próximo ao lar da fábrica de Gestamp na Espanha; tendo sido experimentadas e provadas para o trabalho, as máquinas foram despojadas e enviadas para o Reino Unido para uso de re-montagem. Elas vão fornecer peças não só para JLR, Nissan e Honda no Reino Unido, mas para outros lugares na Europa para Volvo e Ford.

Gestamp tinha comprado a operação francesa, Sofedit, da ThyssenKrupp em 2011, desde então, tem investido cerca de Ä33m na fábrica em uma nova (quarta) linha de estampagem, adaptação de uma linha existente e adição de equipamentos de corte a laser para terminar as peças estampadas a quente. Gestamp não apenas adquiriu empresas fora da Espanha, mas também localmente; em julho de 2016, adquiriu 60% da empresa de prensa espanhola, Estampaciones Sabadell, tendo tomado uma participação de 40% em 2011. Uma das atrações da Sabadell é a longevidade dos seus contratos - por exemplo, em 2014, foi dado um contrato até 2027 para fornecer quadros para o programa Mercedes/Viano/Vito MPV/van.

Gestamp agora tem um volume de negócios de mais de 7 bilhões por ano, gerados a partir de mais de 100 locais de produção globais. É relatado como planejando um IPO em 2017 e uma idéia do valor do negócio veio em 2016 quando a empresa japonesa, a Mitsui, adquiriu uma participação de 12,5%.

Magna se expande em prensas também

A empresa canadense Magna também tem crescido por meio de aquisições; sua divisão Cosma contém suas prensas e operações de estampagem. As recentes aquisições incluem a Stadco no Reino Unido (que tem a sua própria história de aquisição, tendo comprado as operações do Reino Unido do fornecedor japonês Ogihara em 2011, e os restantes da Mayflower, outra empresa de prensa adquirida quando ela saiu do negócio automotivo). A empresa britânica, agora integrada à divisão Cosma da Magna, tinha sido uma fornecedora de longa data para JLR e GM, bem como a Ford de Saarlouis. A Magna está impulsionando suas operações no Reino Unido através da construção de uma nova fábrica em Telford para fornecer a JLR com castings estruturais a partir de 2018.

A Magna é também um dos principais investidores em novas fábricas próprias, por exemplo, sua fábrica em Emiliano Zapata, Morelo no México, fábrica 31 da Magna do país que abriu em 2015. Localizado a 100 quilômetros ao sul da Cidade do México, faz conjuntos soldados estruturais em particular para a Nissan. Mais longe, abriu uma fábrica em Chongqing, na China para fornecer Ford e VW, com base em prensagens existentes e operações de estampagem na China, em Xangai, Changchun e Changsha.

As empresas japonesas ativas na Europa e América do Norte

As empresas de automóveis do Japão trouxeram seus fornecedores nacionais no exterior para a Europa e América do Norte em todos os setores, incluindo prensa e estampagem; enquanto os negócios de Ogihara no Reino Unido não durou, a situação com Unipres é diferente - e um pouco mais positiva.Com um volume de negócios a partir de suas operações no Reino Unido de mais de £180m (principalmente para Nissan e Honda) Unipres tem investido em estampagem a quente e prensas convencionais nos últimos anos; duas prensas (de 2.500 toneladas Tri-eixo de prensa de transferência e uma supressão de prensa de 600 toneladas elevaram o total na fábrica para 18) e haviam sido anunciados em 2015 especificamente para o trabalho de fornecer Renault na Espanha, entende-se para o Kadjar, com componentes essencialmente os mesmos que os já feitos para o Qashqai que compartilha uma plataforma comum. Apesar da sua localização no norte da Inglaterra, a Unipres pode evidentemente fornecer competitivamente ao centro da Espanha.

Mais longe, a Unipres abriu uma linha de estampagem a quente na China, em um empreendimento conjunto com a Dongfeng, e investiu 670 milhões de pesos (US$33 milhões) em uma nova fábrica no México para abastecer a fábrica da Nissan Aguascalientes com uma variedade de conjuntos pressionado e estampados, incluindo a estrutura de montagem do radiador, estrutura de centro traseiros do assento e reforços de teto. Do outro lado da fronteira, nos EUA, a Unipres investiu em duas operações; uma está em Portland, Tennessee, onde, como no Reino Unido, ela instalou uma prensa de transferência de 2.500 toneladas e uma supressão de prensa de 600 toneladas - estas são usadas para fazer as peças para o Nissan Rogue (que compartilha a mesma plataforma, e especificações de fabricação com o Nissan Qashqai e Renault Kadjar). Mais ao sul, na Steele apropriadamente chamado, Alabama, a Unipres tem investido em uma fábrica adquirida da empresa japonesa Yachiyo.

Produção de peças estampadas de classe A em Clinton Township, Michigan, EUA

Produção de peças estampadas de classe A em Clinton Township, Michigan, EUAEmpresas nacionais com ambições internacionais Voltando ao Reino Unido, no meio das operações globais discutidas acima, existem ainda algumas operações específicas de cada país, ainda que as empresas ainda tenham ambições internacionais. Uma dessas empresas é Sertec, um dos fornecedores preferenciais da JLR para prensas e estampagem. Embora um pouco mais modesto do que os investimentos por Gestamp e outros, que está a realizar um programa de modernização de três anos, investindo £10m em 12 prensas Motion Master Zani, de 250 a 800 toneladas, com linhas helicoidais e servo alimentada. Estas novas máquinas italianas permitirão a Sertec a se mudar para o fornecimento de aço e alumínio estampado estruturais para JLR. Bem como crescer organicamente, investindo em suas instalações existentes, Sertec também começou a expandir por meio de aquisições; em agosto de 2016, ela anunciou que tinha adquirido outra empresa de prensas do Reino Unido, que já contava com as operações de fabricação na Alemanha e na Hungria. Fazer essa aquisição era essencial para fornecer a Sertec com uma base de produção europeia, em parte para fornecer para JLR conforme ela se move em sua nova fábrica na Eslováquia, mas também produzir para outras empresas de veículos no interior da UE.

O que Sertec está fazendo, Kirchhoff da Alemanha fez por muitos anos, ou seja, expandir no mercado interno a partir de uma base modesta e gradualmente se tornar um participante verdadeiramente internacional. Por exemplo, ela abriu uma fábrica na Romênia em 2012 para fornecer o Ford B-Max com conjuntos soldados de peças produzidas na fábrica húngara de Kirchhoff. A fábrica húngara também faz peças quentes-carimbado para a BMW cupê series 4. Mais longe tem investido em Lansing, Michigan para fornecer peças para o Chevrolet Camaro e a próxima geração de crossover Traverse, bem como em Shenyang, na China, para abastecer a fábrica chinesa nas proximidades da BMW.

Na Europa, Kirchhoff, que teve um volume de negócios em 2015 de mais de A1.8 bilhões - cerca de um quarto do tamanho da Gestamp - tem investido em seus contratos alemão, polonês e fábricas espanholas para apoiar contratos novos ou em expansão para Audi (A4, A5), BMW (2-série do Active Tourer), VW (nova Crafter van, novo Tiguan e Touran), Mercedes (e-classe e GLC), a Opel Mokka e o Ford Mondeo. Investimento para estes veículos focado em equipamentos para peças de aço endurecido de prensa e uso de alumínio aumentou.

Steel company VoestAlpine has set up a body structures operation that operates worldwide

Steel company VoestAlpine has set up a body structures operation that operates worldwideNa Espanha, Kirchhoff recentemente expandiu o trabalho para o Opel Mokka, para o qual fornece nove conjuntos, incluindo o painel, sistemas adesivos, vigas, caixas de roda e vários reforços. O trabalho para o Mokka tem visto investimento específico em duas células de soldagem robóticas e uma unidade de montagem da porca. Para o Ford Mondeo, Kirchhoff faz um suporte de painel soldado a laser, que consiste de mais de 60 peças que são unidas por mais de 160 soldas de costura a laser; e pára-choques dianteiro e traseiro por laminados antes de serem soldadas com outras peças menores.

Outra empresa de prensas que, apesar das tentativas de se mover além de sua base doméstica nos últimos tempos, continua a ser fortemente orientada a nível nacional, é Magnetto da Itália, parte do grupo CLN. Magnetto tem inúmeras fábricas na Itália fornecimento de modelos da Fiat; sua fábrica de Atessa faz peças de aço interna para o Fiat Ducato (e equivalentes da PSA), e sua fábrica de Cassino produz conjuntos soldados para os diferentes modelos feitos lá. Mais ao norte, em Chivasso, Magnetto produz diversas peças estampadas e conjuntos para Alfa e Maserati, assim como para Iveco e de fato alguns componentes VW Toruan entregues para a Alemanha. Uma fábrica localizada perto do local do Fiat Melfi, produz cerca de 20-30% das peças metálicas e montagens para os programas Fiat 500X e Jeep Renegade.

Assim, enquanto o mercado prensagens de metal continua a ser dominado pelas atividades internas das empresas de carro, seja por razões de capacidade, razões de investimento ou falta de especialização em determinadas tecnologias nas empresas de automóveis, existem oportunidades - e estão crescendo - para o setor independente. Tendo por muitos anos sido dominado por empresas nacionais, muitas vezes fornecendo um ou dois fabricantes de veículos, ou mesmo apenas uma ou duas fábricas de montagem, o setor de prensagem independentes agora exibe características semelhantes - consolidação com os principais participantes internacionais e outros - evidente em outras áreas da base de fornecimento.