Uma iniciativa de £20m de colaboração no Reino Unido busca inovar, desenvolver e fabricar diversos componentes automotivos; AMS deu uma olhada ao redor da recém-inaugurada linha de montagem da Proving Factory em CoventryCoventry

Criando um fornecedor automotivo de nível um a partir do zero em apenas dois anos soa como uma tarefa difícil, mas tente adicionar mais alguns fatores complicadores: em primeiro lugar, que fará não apenas um produto ou família de produtos, mas, talvez, até 20 dispositivos de fontes de concepção; em segundo lugar, que esses dispositivos serão produtos altamente inovadores provenientes de pequenas empresas e destinados a apoiar a transição para veículos de baixa emissão de carbono na indústria principal.

Esse é o plano de negócios, e de agora em diante cada vez mais a realidade, da Proving Factory, um empreendimento de £20m formalmente lançado no início de 2013 para desenvolver ideias de produtos de pequenas empresas do Reino Unido e, em seguida, fabricá-las em quantidades - provavelmente em torno de 20 mil unidades por ano - que pode tanto interessar a um fornecedor de Nível um estabelecido para assumir produção ou permitir que o desenvolvedor de tecnologia original vá sozinho. Na verdade, conforme executivo-chefe Richard Bruges comenta, em última análise, "todo o negócio é ligado a obtenção de empresas", tanto quanto é com relação a fazer o mesmo para os produtos.

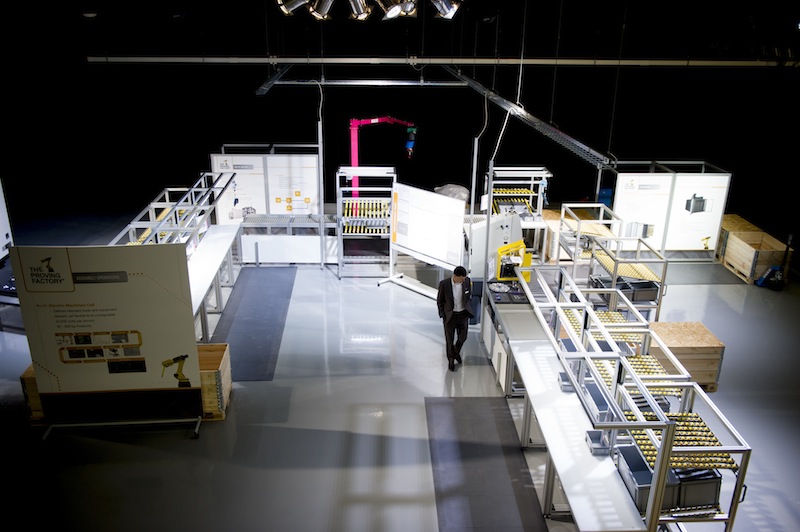

Bruges fez o comentário em fevereiro deste ano, na abertura de linha de montagem da Proving Factory nos arredores de Coventry, no coração tradicional da indústria automobilística do Reino Unido. A iniciativa fez uma parceria com uma fábrica em Rotherham, South Yorkshire, que iniciou suas operações em outubro do ano passado, e juntos eles constituem um empreendimento de fabricação automotivo que é possivelmente único no mundo.

Mas como é que uma operação se organiza para explorar tais territórios desconhecidos? Uma coisa que ela não faz é a própria relação como uma simples oficina de usinagem com um portfólio de produtos particularmente variado. Chefe de operações para a fabricação de componentes em Rotherham, Nick Andrew, enfatiza que a organização não tem de combinar seus processos de fabricação com um período inicial de desenvolvimento de produtos para otimizá-los para que haja a melhor chance de sucesso comercial.

Fábrica flexível

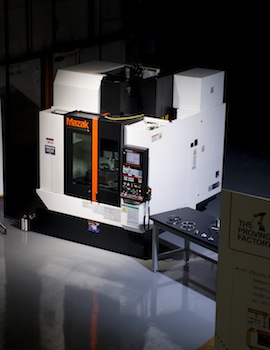

A instalação de Rotherham compreende um espaço de temperatura controlada de 1000 metros quadrados, com quatro principais itens de equipamentos de produção: dois centros de usinagem, uma máquina de moagem universal e uma máquina de trituração, além de equipamentos de medição de coordenadas apropriadas. Andrew diz que esta configuração dá bastante flexibilidade e permite, por exemplo, operações tipo torneamento e também a usinagem de engrenagens e estrias.

As operações de fabricação envolverão uma gama bastante desafiadora de componentes, incluindo carcaças, eixos, rodas, caixas de rolamentos e engrenagens. Os materiais serão predominantemente de aço, mas também ligas de níquel e alumínio, e, eventualmente, ligas de titânio. É improvável que apresentem fero fundido devido aos danos que seus cavacos podem causar aos sistemas de filtragem do líquido de arrefecimento das máquinas-ferramentas de ferro fundido.

Antes de qualquer fabricação iniciar, todos os produtos são submetidos a um período intensivo de análise e refinamento para otimizá-los para a produção de volume. Andrew explica que para a primeira dúzia e meia de produtos, os desenvolvedores de tecnologia trouxeram uma série de sessões de revisão de projeto um conjunto de peças de protótipo, um arquivo CAD e uma lista de materiais; escolhas de materiais, além de peças de fabricação e procedimentos de montagem que foram escrutinadas. Uma prática comum entre empresas pequenas com protótipos, ele observa, é especificar a seleção de materiais, a fim de garantir que os produtos sejam suficientemente robustos - algo que teria implicações econômicas negativas se levada até a produção.

"Nós olhamos ao redor, mas não conseguimos encontrar nada mais como isto"

– Nick Andrew, The Proving Factory

Construindo fornecedores

Portanto, outro atributo fundamental do conceito Proving Factory é que a organização central organizará uma cadeia de fornecimento adequada. Tendo em conta que um dos parceiros no empreendimento é o fornecedor de material Tata Steel especializada em Aços, a capacidade é efetivamente construída desde o início. Esta aplicação de aprimoramento do design e fabricação de uma série de produtos diferentes a partir de diferentes fontes significa que a Proving Factory inventou essencialmente seu próprio modelo de negócio. Quando o planejamento inicial para o empreendimento ocorrer, diz Andrew", que olhou ao redor, mas não conseguiu encontrar nada parecido."

Um aspecto do processo de análise do projeto que Andrew salienta é que cada produto foi avaliado de forma independente dos outros; não houve nenhuma tentativa de homogeneizar as peças e materiais, apesar de que um grau de compartilhamento naturalmente surgiu, pois os princípios básicos tendem a ser semelhantes. Por exemplo, todos os produtos que têm eixos de rotação. Também não houve qualquer tentativa de encaixá-los para um determinado conjunto de capacidades de fabricação. "Não tínhamos ideia de quais máquinas teríamos antes de realizarmos a revisão de projeto", ele confirma.

Essas máquinas já estão trabalhando arduamente. No início de 2015, a instalação de Rotherham estava correndo cinco turnos por semana, com um prazo de execução de cinco semanas. Além disso, suas dezenas de gestores e operadores de máquinas já estão superados em número pelos aprendizes recrutados para garantir a oferta de pessoal qualificado, conforme a operação continua a crescer; No momento, há oito aprendizes em seu segundo ano e cinco em seu primeiro.

A instalação de Coventry funciona até mais tarde do que sua contraparte em Rotherham, mas o primeiro vai ser o inicial de todo o empreendimento, no que se refere ao resto do mundo. De acordo com o chefe de operações, Simon Danks, "Seremos o local que leva as encomendas dos OEMs e por isso também terá de estabelecer o relacionamento com os desenvolvedores de tecnologia desde muito cedo"

Percebendo cada inovação

Um recurso muito importante em Coventry é uma sala de aparência simples, apenas do lado de fora da área principal de montagem, que é conhecido como o "centro de realização do produto". Danks explica que este é o lugar onde o processo de montagem de um determinado produto será desenvolvido de modo que consiga confiabilidade suficiente e eficiência para a produção de volume. Como ele observa, os próprios desenvolvedores de tecnologia são suscetíveis de ter realizado apenas montagem de "nível superior" em um punhado de protótipos. Isso envolverá a colaboração entre as equipes da Proving Factory e os desenvolvedores de tecnologia: "Nós gostamos de ter as suas pessoas lá conosco para que possamos aprender sobre o que eles encontraram como questões do processo."

A principal área de atuação em Coventry acabará consistindo em uma série de células de montagem, cada uma dedicada a um pequeno número de produtos que partilham características tecnológicas fundamentais. O número de tanto células e produtos dependerá da demanda e do número de desenvolvedores de tecnologia com produtos que tenham progredido até a fabricação. Uma vez que a iniciativa é totalmente operacional, poderia viabilizar chegar a dígitos duplos em qualquer momento, embora no momento três desenvolvedores de tecnologia são reconhecidos como mais à frente do que o resto.

São eles: Bladon Jets, que desenvolveu um motor de turbina a gás micro que poderia servir como um extensor de alcance para os veículos elétricos, embora poderia muito bem fazer o seu primeiro impacto como um dispositivo de geração de energia em países do Terceiro Mundo; Flybrid Automotive, que tem um sistema de recuperação de energia cinética baseada no volante; e Magnomatics, com um sistema de transmissão continuamente variável magnético chamado Magsplit, além de um conceito de motor elétrico.David Latimer, diretor executivo da Magnomatics, descreve o "comentário sobre o design para fabricação", que a empresa recebeu como "muito poderoso", dizendo que ela ajudou a estabelecer contato com três OEMs.

No entanto, Danks admite que volumes na Proving Factory nunca justificarão um investimento significativo em equipamentos de montagem automático e assim em contraste com muitos dos principais fornecedores, processos manuais são suscetíveis de predominar. No entanto, ele diz automação será uma opção que servirá para "proteger o processo", por exemplo, no tratamento de componentes magnéticos que podem ser alterados por processos manuais ou onde alta precisão repetível é necessária.

Outro contraste evidente com ampla prática da indústria será a variedade de diferentes produtos montados em Coventry. Isto não é apenas inevitável, mas intrínseco a toda a empresa, por isso impõe um requisito de identificação, tanto quanto possível de tecnologias-principais que possam permear a gama de produtos. Uma será bobina de enrolamento. "Temos que decidir se queremos comprar bobinas prontas ou montar nossa capacidade no local", afirma Danks.

Os progressos ainda porvir

Em geral, Danks acredita que a instalação certamente precisará de recursos significativos em engenharia. Daí o fato de que, conforme a organização procura impulsionar o seu complemento de 26 funcionários, a ênfase no recrutamento ao longo deste ano será em trazer "pós-graduados" recém-chegados.

No momento, no entanto, apenas uma célula de montagem se encontra em funcionamento. Esta continuará a ser a situação para o restante de 2015, mas Danks sugere que o número dobrará ou triplicará durante 2016.Enquanto isso, o processo de construção de uma cadeia de abastecimento está em andamento. De acordo com Richard Bruges, cerca de 200 empresas no Reino Unido foram contatadas e as primeiras auditorias de fornecedores já aconteceram. Ele diz que, uma vez que toda a iniciativa estiver totalmente operacional, talvez 10-20% dos fornecedores podem ser novos para a indústria automotiva.

Parece que a Proving Factory pode contribuir não só para entregar ao mercado uma série de novos produtos inovadores e eficientes em termos de energia, mas também para estimular a criação de novos recursos da cadeia de fornecimento, de uma forma que poderia ter implicações para o mais ampla indústria automotiva.