Conforme o alumínio torna-se cada vez mais utilizado pelas montadoras, Mark Simms analisa os métodos mecânicos necessários para se fazer juntas deste material

Conforme o alumínio torna-se cada vez mais utilizado pelas montadoras, Mark Simms analisa os métodos mecânicos necessários para se fazer juntas deste material

Pressões crescentes para reduzir o consumo de combustível e emissões dos veículos, tem promovido uma série de inovações técnicas introduzidas para a indústria automotiva, mas em última análise, é o peso que tem o maior impacto. É fácil de entender, então, o interesse em materiais leves, como alumínio, plásticos, compósitos e novas ligas de alumínio para aplicações de carroceria branca (BIW).

Alumínio e suas ligas, em especial, têm grandes atrações para estruturas de carrocerias automotivas: o alumínio é cerca de um terço do peso do aço, enquanto o aço é, em última instância mais forte, uma carroceria melhor ou de força comparável pode ser obtida em alumínio com um peso muito menor. Além disso, o alumínio é inerentemente mais resistente à corrosão. Uma mudança para alumínio para aplicações para carrocerias automotivas não é uma decisão fácil, no entanto. Por um lado, o alumínio custa significativamente mais. No entanto, esse não é um desafio insuperável, quando os consumidores estão dispostos a pagar preços mais elevados para um veículo que retornará notavelmente melhor consumo de combustível. Talvez mais importante, os processos de soldadura, que são usadas com o aço não podem ser simplesmente transferidos ao alumínio.

Em comparação com o aço, o ponto de fusão do alumínio é muito mais baixo e tem uma condutividade térmica mais elevada, o que significa que as técnicas de soldadura tradicionais, são altamente propensas a danificar os painéis. Além disso, a camada de óxido de alumínio na superfície do painel leva a uma solda que é fraca e tem uma baixa resistência à fadiga, potencialmente comprometendo a segurança.Custos de soldagem também são maiores porque a alta condutividade elétrica do alumínio aumenta a exigência de corrente elétrica. Além disso, a vantagem de alumínio para formar um óxido resistente à corrosão, na sua superfície torna-se uma desvantagem, quando se trata de soldadura, uma vez que a reação do óxido durante o processo de soldadura contamina rapidamente a ponta de solda, reduzindo a sua vida e por isso novamente aumentando os custos de soldagem.

Cada vez mais o foco está nas tecnologias de juntas mecânicas, com quatro métodos mais frequentemente em consideração: colas, rebitagem de auto perfuração, e parafusos de perfuração de fluxo. Em 2013, a Alcoa produziu uma apresentação procurando os métodos comuns e comparou as suas propriedades com soldadura de ponto. O estudo mostrou, como seria de se esperar, todos os métodos de produção de um melhor desempenho mecânico e todos tinham um custo de consumo mais elevado.

Mas, além disso, o desempenho foi amplamente comparável em termos de parâmetros, tais como a necessidade de apresentação de superfície (com exceção da união adesiva), o potencial de automação, velocidade do processo, a compatibilidade com adesivos e precisão do alinhamento. Como uma vantagem importante sobre soldadura de ponto, todas as alternativas mecânicas permitem a junção de materiais diferentes, tais como o alumínio de aço ou de alumínio para composto.

Rebitagem de auto perfuração lidera o caminho

Dos métodos de união mecânica, mais comum é o método de rebitagem de auto perfuração é de longe o mais amplamente adotado. Forte o suficiente para ser usado para unir componentes estruturais, e com a capacidade de ser altamente automatizado, a rebitagem de auto perfuração tem sido comprovada como atendendo às exigências da indústria automotiva.

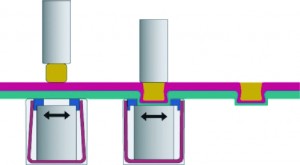

Uma técnica de etapa única, o processo de rebitagem de auto perfuração prfura um rebite semi-tubular em duas folhas de material. A rebitagem de auto-perfuração perfura a camada superior do material, e enquanto faz isso o formato da matriz causa a uma chama no interior da camada inferior de modo a formar uma junta mecânica. Tal como o nome sugere, furos pré-perfurados não são necessários, permitindo uma junta de alta resistência a ser formada em uma única operação. Há pouco ou nenhum dano de materiais pré-revestidos.

Os fornecedores também oferecem dicas para o sucesso do uso de tecnologia de rebitagem de auto-perfuração, em particular com relação ao sentido de inserção de rebitagem, no qual diferentes materiais ou espessuras, estão envolvidas. Para uma melhor integridade da junta, a rebitagem de auto-perfuração deve ser inserida a partir do material de espessura fina para a grossa, e da dura para a fina.

Rebitagem de perfuração de carrocerias de alumínio já estão sendo usadas por alguns dos maiores nomes da indústria, incluindo a Jaguar Land Rover (JLR) e Audi. O Jaguar XJ, XK e novo F-Type, são todos construídos em alumínio e montados usando rebitagem de auto perfuração, como é o caso do mais recente Range Rover. Por seu lado, a Audi usa rebitagem de auto-perfuração em ambos os modelos A8 e A2.

HspR & Tecnologia de rebitagem e de auto perfuração

Um dos principais expoentes da tecnologia de rebitagem de auto-perfuração é Henrob, que tem uma lista de clientes que inclui a BMW, Audi, Jaguar, Volvo, Mercedes e Hyundai. Em 1994, a Audi utilizou um sistema de pré-fixação de rebitagem de auto-perfuração para a maior parte das juntas de um único ponto do Audi A8, e em 1999, o mesmo sistema foi utilizado para várias peças do Audi A2. A Tecnologia Henrob também está em evidência no Jaguar, que implementou pela primeira vez um sistema de auto-perfuração em 2001 para o X350, carroceria de alumínio, desenvolvida pela Henrob e usada em robôs Kawasaki para aplicar os rebites. Quando o sistema foi reavaliado em 2005, a Jaguar concluiu que a rebitagem de auto perfuração ainda apresentou a melhor solução para a junta de alumínio.

A tecnologia de rebitagem de auto perfuração Henrob, hspR, promete tempos de ciclo rápido, demandas de baixa energia e pode ser usado após o revestimento ou pintura com praticamente nenhum dano estético ou outro. O processo é altamente reprodutível e pode ser facilmente usado com alimentações de rebitagem automáticas que permitem a produção contínua.

Outro nome principal na tecnologia de rebitagem auto-perfurante é a Bollhoff, que oferece um sistema Rivset, adequado para uso com o alumínio (pressão fundida, extrudida e folhas), bem como o aço, e também é adequado para uso com diferentes combinações de materiais, incluindo magnésio, cobre, filmes, malha de metal, plástico e materiais mistos. Bollhoff diz que, assim como unir chapas de aço de 1.0 milímetros de espessura cada, folhas de alumínio, cada um com até 3.0 mm de espessura, Rivset também fará junções com combinações de materiais. Estes incluem: aço 1.0 milímetros imprensado entre 1.2 milímetros de alumínio; ou 1.2 milímetros de alumínio para 1.5 mm de magnésio; 2.0 milímetros de plástico para 2.0 milímetros de alumínio; 3.0 milímetros de plástico para 3.0 milímetros de alumínio; ou alumínio para alumínio com uma camada de adesivo no meio.

Sistema Rivset da Bollhoff está agora em sua segunda geração, prometendo uma redução para metade do tempo de processo durante a união de materiais mistos e aços de alta resistência (HSS). Ele permite um processo de tempo de ciclo de mais do que 1.5 segundos, dependendo da ferramenta de ajuste, e proporciona controle do comprimento do rebite para dentro de ± 0.25 mm. Além disso, diz Bollhoff que a gestão de configuração otimizada, com a possibilidade de configurações personalizadas, significa baixos custos de investimento.

Definição de tamanho e peso da ferramenta foram reduzidos, apresentando uma carga para o robô de 80 kg ainda fornecendo uma força máxima de fixação de 78kN. A ferramenta tem um projeto C-frame com uma profundidade de garganta de 500 milímetros como padrão ou 750 milímetros no design da moldura leve, proporcionando uma grande flexibilidade no posicionamento do instrumento e em torno de estruturas de carrocerias automotivas. A ferramenta usa um cilindro hidráulico para a sua força motriz, com um design que garante o melhor possível tempo de vida para o cilindro com menores custos de manutenção. A ferramenta da Bollhoff pode entregar 60 rebites por minuto e tem uma capacidade de armazenamento de cerca de 15.000 rebites. O sistema de controle fornece configuração de hardware local com controle central de componentes da máquina através de uma arquitetura de barramento, com uma interface aberta que suporta todos os protocolos padrões utilizados pelos robôs típicos de produção de automóveis. As opções incluem um painel de PC para dar controle aos operadores locais por meio de uma tela sensível ao toque, enquanto o controle manual também está disponível com a visualização completa do processo. O sistema de controle também permite processar dados de vários sistemas de rebitagem de auto perfurações para serem exibidas no sistema de controle central, analisadas e arquivadas, garantindo a documentação completa dos dados do processo durante o período de produção e rastreabilidade ao longo da vida do veículo. Tanto a Henrob como os sistemas de monitoramento de oferta Böllhoff para suas ferramentas de rebitagem de auto perfuração, acompanham a força e movimento durante todo o processo de rebitagem. Os resultados são comparados com uma referência pré-definida para dar um passe ou não para o conjunto, fornecendo uma ferramenta útil na unidade para a melhoria contínua no controle de qualidade.

Protegendo resultados com ClinchRivet

articularmente adequados para uso com materiais de folha finas, o ClinchRivet dá uma junta de alta resistência, a qual a empresa diz que é superior a rebitagem de auto-perfuração em termos de resistência à tração e resistência ao corte. O conjunto ClinchRivet obtém os seus valores de alta resistência do rebite completo formado firmemente posicionado na junta, e o endurecimento dos materiais de folha de metal na zona, criadas durante o processo de estampagem profunda.

Tox afirma que a forma de rebite fechado em comparação com a semi-aberto de auto-perfuração oferece vantagens na medida em que não há necessidade de qualquer adesivo e não há possibilidade de a criação de bolsas de ar, que possam causar corrosão.Tox também argumenta que a ClinchRivet é menos sensível às influências negativas de produção, tais como folga entre os lençóis, desalinhamentos e uso de adesivos. Desde que a força de remoção do lado perfurador é suficiente, a existência de um pequeno intervalo entre as folhas de metal não terão impacto na força de adesão.

Para aplicações automotivas, Tox oferece uma unidade robótica com um módulo de fornecimento de rebitagem. O módulo de alimentação tem cerca de 600 rebites em um tubo de revista, e as docas de unidades robóticas com esta revista, quando necessário, são preenchidas com cerca de 200 rebites. Um design modular permite a troca de componentes de forma rápida e simples.

Dentro de sua tecnologia de sobreposição, Tox também oferece Junta arredondada, na qual um simples furo arrendodado pressiona os materiais a serem unidos em uma cavidade do molde. À medida que a força contínua aumenta, o material do lado perfurador se espalha para fora no interior do material do lado da matriz. Juntas arredondadas permitem 30-60% de economia de custos em comparação com a soldadura de ponto, e atingem até 70% da força estática de um ponto de solda - sem qualquer parafuso ou rebite.

A tecnologia de rebitagem Tox é utilizada em inúmeras aplicações em toda a indústria automotiva, talvez mais notavelmente no Audi TT. A junta arredondada foi considerada durante o desenvolvimento do TT e selecionada como uma solução eficiente e econômica para a versão de produção. Através das iterações subseqüentes Coupé e Roadster, a tecnologia de rebitagem Tox foi utilizada em diversas áreas, muitas vezes combinadas com colagem em células de robôs altamente automatizadas.

Os desafios continuam

Uma linha comum através de todos os exemplos discutidos até agora, no entanto, é que os veículos em questão não são modelos de mercado de massa, por isso, talvez, as dúvidas permaneçam sobre a viabilidade do alumínio. Mas isso pode ser configurado para mudar com a notícia de que o modelo picape F-150 da Ford será feito a partir deste material. Comparado com um sedan de luxo que pode ter aumento de vendas de 10.000 para 15.000 em um ano, as picapes F-Series venderam mais de 760.000 unidades em 2013. Esta, certamente, representará uma mudança radical de atitude em relação a construção de veículos de alumínio.

Isso não quer dizer que todos os desafios tenham evaporado. A grande vantagem de soldadura é a sua flexibilidade na linha de produção, permitindo que várias plataformas sejam montados sobre a mesma linha. Em sua apresentação de 2013, a Alcoa destacou que as linhas de montagem de alumínio tendem a ser de plataforma única, e que poderia demorar algum tempo antes que haja rebitagem de auto-perfuração ou cravada nas linhas de montagem que possam produzir plataformas múltiplas, ou misturas de plataforma única de alumínio e veículos de aço, ou de linhas de produção que possam montar-materiais mistos, veículos multi-plataforma.Com solda de ponto, vários modelos podem fluir de uma única linha, e cada pistola muda dinamicamente seu cronograma de solda para acomodar diferentes requisitos de veículos. OEMs podem fazer alterações de calibre sem tempo de inatividade ou custos de capital para a adaptação. Tal flexibilidade é muito mais difícil de conseguir com as tecnologias de junta mecânica.

Ao mesmo tempo, a General Motors está buscando uma tecnologia de soldagem de alumínio patenteado que ela diz que resulta em uma solda mais forte do que tradicionalmente tem sido possível. Quando ela veio a público com a inovação, no final de 2012, a GM achava que sua tecnologia patenteada poderia eliminar quase 1kg de rebites de um veículo. Ela também pode simplificar a reciclagem de fim de vida útil das peças de alumínio. Além disso, a GM já declarou anteriormente que estaria se preparado para licenciar sua nova tecnologia de soldagem a outros fabricantes.

Como observado anteriormente, o Ford F-150 parece destinado a ser um divisor de águas, trazendo estruturas de carroceria de alumínio para uma plataforma de mercado de massa. Mas um desafio para a indústria como um todo é estender esse ethos em uma ampla gama de veículos de produção de volume, e uma plataforma multi de linhas de montagem. Como ilustra o Audi TT, que pode muito bem significar abraçar toda uma série de diferentes metodologias de juntas, e procurando melhor forma de combiná-los em processos de montagem automatizadas.