O projeto de €3,9 milhões pan-europeu está a desenvolver soluções para ampliar a aplicação de solda a laser

Uma alternativa à técnica comprovada e confiável de soldadura de ponto (RSW) é a soldadura remota a laser (RLW). Ela oferece várias vantagens, tais como a criação de articulações em locais diferentes, produtos através de simples reposicionamento de robô, necessitando apenas a aplicação do feixe de laser para um dos lados da peça, e a sua capacidade de processo alcançando velocidades até cinco vezes mais rápida do que os pontos de soldadura. A principal razão pela qual a RLW não foi adotada de forma mais ampla é a falta de metodologias de planejamento e simulação de sua aplicação precisa e eficaz. A consequência é que os procedimentos de tentativa-e-erro demoradas (e caras) podem ser utilizados para otimizar a aplicação da técnica.

O desenvolvimento de técnicas de planejamento e simulação adequadas tem sido o objetivo de um projeto pan-europeu com um financiamento de €3,9 milhões ($4,4 milhões), que esteve ativo nos últimos três anos e deverá ser concluído nos próximos meses. Os participantes do projeto, "o RLW Navigator - Welding Laser Remote System Navigator para Eco & fábricas de automóveis resilientes 'incluem as instituições de ensino e pesquisa, fabricante de veículo Jaguar Land Rover (JLR), fornecedor de nível 1 e prestador de Stadco robô Comau, juntamente com processo a laser do sensor de monitoramento do fornecedor Precitec. Um participante acadêmica é a Universidade de Warwick, no Reino Unido, onde o Grupo Manufacturing Warwick (WMG) é liderado pelo diretor de seu grupo de gerenciamento de ciclo de vida digital, Professor Darek Ceglarek.

De acordo com Ceglarek, RLW fez suas primeiras aparições experimentais na indústria automotiva há uma década.Desde então, diz ele, que vários OEMs, incluindo Volkswagen, Fiat, Daimler e BMW têm feito uso da técnica; participantes do projeto Comau e Precitec também têm ofertas de produtos relevantes que justificam aplicações RLW. Mas ele confirma que a aplicação da RLW foi inibida pela falta de ferramentas de planejamento e simulação apropriadas.

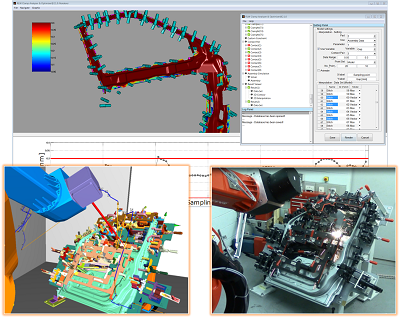

Para enfrentar esse desafio, o projeto desenvolveu novas ferramentas baseadas em software para o desenvolvimento sistemático e rápido e implantação da tecnologia RLW em sistemas de produção de carroceria de automóveis. A série de software baseado RLW de ferramentas de Navegação fornecem os recursos que faltam para simular produtos e processos, desde a concepção à produção, e ao fazê-lo facilitando capacidades de 'conseguir fazer o certo na primeira tentativa de sistemas de produção. Essas ferramentas inclui um configurador no nível do sistema de produção, com layout de montagem e estimador de processo; planejamento estação de trabalho RLW, programação off-line (OLP); otimizador de processo com modelador de variação de peça, analisador de layout de fixação e otimizador, e os parâmetros de otimização de laser; controle de processos com avaliador desempenho e qualidade da solda; e um eco-orientador.Além disso, o projeto RLW Navigator desenvolveu o primeiro comercialmente disponível sistema de monitoramento em processo para o sistema SmartLaser RLW da Comau.

Professor Ceglarek diz que as ferramentas de simulação individuais desenvolvidas constituem os primeiros instrumentos de software para prever a qualidade da solda, estabelecer parâmetros ideais de laser relacionadas com o processo, e totalmente digital projetar e otimizar o layout braçadeira 3D na fase inicial do projeto

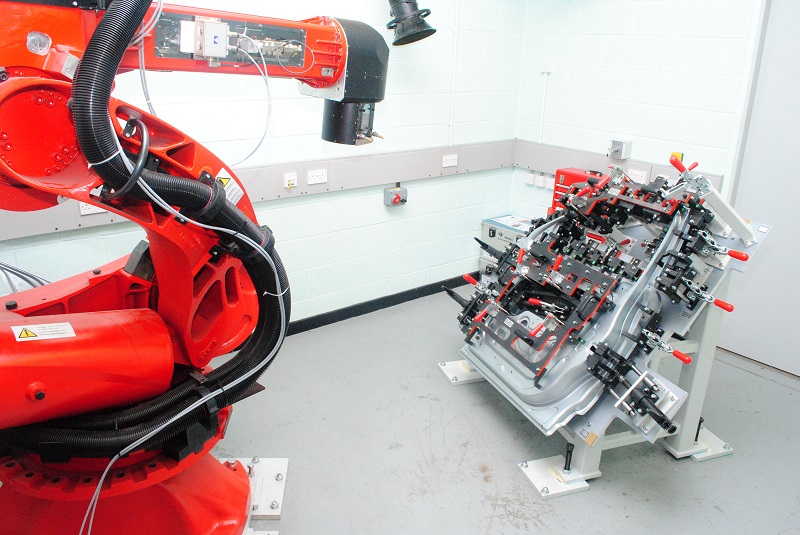

Estas ferramentas foram usadas em trabalhos práticos efetuados numa célula de teste em WMG usando uma porta do JLR Evoque SUV. Embora a porta seja atualmente feita usando técnicas RSW, Ceglarek diz que um processo PRF foi desenvolvido e implantado usando ferramentas de simulação do projeto, o que facilitou a obtenção de resultados mensuráveis em uma amostra de portas com sucesso.O projeto desenvolveu um processo de montagem RLW completo de configuração do sistema através de um planejamento conjunto da porta da estação de trabalho e geração de OLP, para parâmetros de laser e otimização de fixação.

Os resultados mostraram que o processo RLW tem requisitos de shopfloor 60% menores, utilizando cinco robôs em vez de 14 para um processo RSW comparável, e é capaz de construir duas portas na mesma célula com um tempo total de ciclo mais curto do que o processo atual para uma porta RSW.Além disso, o processo RLW oferece oportunidades para design de produto melhorado. Algumas das características do produto que são necessários para RSW podem ser eliminadas (por exemplo, entalhes), reduzindo (largura de flange) ou modificada (a seção transversal da estrutura superior de uma porta pode ser menor, com os mesmos requisitos de rigidez).

Ceglarek indica que a abordagem rápida de duas etapas, tomada pelo projeto RLW Navigator é incomum para um projeto de P&D. Por implicação, os resultados do projeto não são puramente teóricos, mas padrão se comparados com a prática industrial atual. Ele está confiante de que os projetos de aplicação-piloto envolvendo OEMs são agora uma proposta realista.

Uma empresa que tem interesse em tecnologia é o fornecedor de nível um Stadco. De acordo com o diretor de engenharia de fabricação Paul Meeson, a empresa teve conhecimento da técnica um pouco mais de uma década atrás, quando fez uma série de desenvolvimentos técnicos que pareciam potencialmente viáveis. Ele identifica, nomeadamente, o aumento na potência de laser resultantes do aparecimento de dispositivos de fibra de laser. Naquele tempo, diz ele, as potências envolvidas eram talvez de 2 kW ou 4 kW, ainda que agora eles possam ser tão altas quanto 20 kW. Mas o desafio básico envolvido na implementação de soldagem a laser remota permanece a mesma - a de "implementá-lo de uma forma robusta que pode garantir que você esteja sempre fazendo bons produtos".

Parâmetros específicos

Meeson explica que isso significa estar certo em uma série de parâmetros específicos do processo antes de iniciar operações de soldagem. Estes incluem a potência do laser apropriado, o ângulo de incidência do feixe no ponto de aplicação, e se existe uma necessidade para uma folga entre as peças a serem soldadas entre si - em caso afirmativo, qual seria a distância?

Esses parâmetros básicos foram investigados em um projeto anterior no qual Stadco participou, ele confirma: "experimentação" de alguma forma forneceu respostas. Por exemplo, foi estabelecido que, para os componentes de aço revestidos é necessária uma diferença de "preferência" de 0,1 milímetros entre as peças a serem soldadas, quando elas estão configuradas de modo a permitir o escape dos gases à base de zinco gerados pelo aquecimento do material de revestimento sobre o aço. Nesse contexto, acrescenta Meeson, do 'ponto' de 20 milímetros de comprimento é tão forte como um ponto de solda.

De acordo com Meeson, o trabalho anterior apontou outra deficiência importante: a falta de técnicas de monitoramento em processo de confiança para garantir que os principais parâmetros estavam sendo mantidos. Meeson observa que a percepção chave de transferido para o novo projeto foi a de que a "gestão dimensional das peças e o método de fixação foi crucial para todo o processo". Mas era igualmente claro que, pelo menos, dois conjuntos vitais de tecnologias estavam faltando. Como ele observa, nem "as técnicas e ferramentas para projetar e simular o processo no mundo virtual com antecedência de uma forma que garanta a confiabilidade do processo", nem aqueles que poderiam fornecer "monitoramento ao vivo do processo para garantir que cada solda é boa" realmente existiu.

Os objetivos do projeto

Meeson identifica três capacidades específicas que tiveram de ser desenvolvidas: a previsão da variabilidade das peças únicas para saber onde apertar com a confiança de que o equipamento construído poderia sustentar um intervalo de 0,1 milímetro; programar um robô off-line para soldar no local planejado com parâmetros definidos em um dispositivo elétrico projetado no mundo virtual; e estabelecimento de monitoramento em processo.

Quanto a Stadco, Meeson é muito franco quando perguntado se a empresa é uma das que já estão usando a técnica, até certo ponto: "Ainda não, mas nós queremos fazer. "Ele explica que, como um fornecedor, a empresa simplesmente "não pode correr o risco" de não cumprir os requisitos do cliente, tentando implementar uma técnica de fabricação que não é totalmente comprovada. "Nós temos que ter a certeza de que quando a colocarmos ela funcionará", ele confirma.

Um OEM interessado em implementar RLW como uma técnica de produção é JLR. Esse interesse foi confirmado por Anil Mistry, principal engenheiro de produção avançada da empresa, que aponta que a contribuição da montadora de um produto real que poderia ser testado, foi um elemento fundamental do projeto.

O primeiro destes requisitos, Mistry explica, surge simplesmente porque é o melhor caminho para explorar o "elevado rendimento" potencial da técnica. Como ele observa, "acessibilidade" para o laser não é problema quando apenas uma superfície de um único componente está sendo o alvo, mas pode tornar-se assim, quando a estrutura tridimensional muito mais complexa de um BIW está envolvida, não menos importante por causa das exigências para aparelhos que seriam necessários.

Quanto ao trabalho no local de teste em Warwick, Mistry confirma que a peça de trabalho envolvida era uma porta Evoque verdadeira de produção-padrão. O contraste entre procedimento que é atualmente empregado pela JLR no fabrico da porta e utilizado em banco de ensaio é considerável. Mistry diz que o primeiro requer uma sequência de tanto operações de fixação como processos para aparelhos a laser. "Há fixações separadas, robôs separados e pistolas separadas", afirma. Mas em banco de ensaio todas as peças são reunidas numa única operação de fixação abrangente e soldada por um único robô. "Um robô faz tudo", diz ele.

Resultados parecidos

No entanto, se houver um contraste no âmbito do processo, existe a comparabilidade absoluta no desempenho do produto final. "A esse respeito, obtivemos mais do mesmo", Mistry afirma, no entanto, ele acrescenta que a geometria da porta foi modificada ligeiramente para facilitar a utilização da técnica de RLW. "Temos modificado algumas das flanges ligeiramente para permitir o acesso do laser." Ele também diz que, apesar da impressão visual de grande complexidade feita por uma das portas quando totalmente fixada para o processo remoto, os procedimentos preparatórios envolvidos não são mais exigentes do que as de operações de soldagem local.

Segundo Mistry, JLR concluiu que o projeto mostrou que RLW pode cumprir a sua promessa.

"Conseguimos os nossos objetivos em termos de velocidade e integridade das juntas", afirma. O próximo passo imediato, acrescenta, é provável que seja a continuação dos trabalhos de testes que envolve a produção de conjuntos de portas completas, incluindo peças de acabamento. Ele não vai ser desenhado em uma escala de tempo provável, mas diz que, no que se refere a JLR, a técnica é agora uma opção realista para qualquer futuro, de alto volume, projeto novo veículo à base de aço. Detalhes do projeto disponível no RLW Navigator.