Ao produzir materiais mais fortes e mais versáteis, fabricantes de aço estão ajudando OEMs a fazer mais com menos.

A indústria do aço está inovando em um ritmo furioso - e é necessário. Seu domínio de longa data na indústria automotiva está sob ameaça devido a uma variedade de alternativas leves. Em resposta às emissões cada vez mais exigentes e regulamentos de eficiência de combustível sendo introduzidos em diversas regiões do mundo, todos os fabricantes estão avaliando a utilização de materiais leves, tais como alumínio, plástico e fibra de carbono reforçado (CFRP) para reduzir o peso da estrutura das seus veículos. Estes materiais devem ser suficientemente fortes para proteger os passageiros no caso de uma colisão e baratos o suficiente para o uso na produção em massa.

Alguns OEMs já deram o salto. Em 2014, a Ford mudou de aço para o alumínio para a produção da carroceria de seu líder de mercado, e em 2015 a BMW começou a usar CFRP no spaceframe do sedã Série 7. Em resposta, tomadores de decisão de aço têm investido significativamente para produzir metais mais fortes e mais graus dúcteis de metal, permitindo que os fabricantes de automóveis fizessem mais com menos material.

O vice-presidente executivo automotiva global na ArcelorMittal, Brian Aranha, diz: "[a Ford] foi de certa forma uma surpresa para nós. No entanto, percebemos a influência de aço sobre a indústria automotiva continua firme. Ao longo dos próximos dez anos, o aço recuperará o terreno perdido para materiais como o alumínio." Fundamentalmente, o aço tem atualmente uma enorme vantagem sobre alumínio e CFRP: é muito mais barato. Aranha continua: "Nossas soluções de aço podem reduzir o custo, bem como o peso, e onde há aumento de custos, que estão atualmente abaixo €1,5 ($1,7) por quilograma de peso salvo.

Por outro lado, as soluções de alumínio podem significar aumentos de custos de entre €3 e €15 por quilograma de peso poupado, dependendo da aplicação ". Como tal, o aço ainda é responsável por cerca de 60% do peso de um carro médio, e OEMs tiveram sucesso significativo iluminando seus veículos usando o material. Isto foi confirmado no North American International Auto Show em janeiro de 2016 de onde cerca de 45 novos veículos de produção e carros de conceito foram revelados durante a pré-visualização da imprensa.

"Ao longo dos próximos dez anos, o aço recuperará o terreno perdido para materiais como o alumínio" – Brian Aranha, ArcelorMittal

Veículos intensivos em aço, também dominou o Car of the Year de 2016. O vencedor foi o novo Opel Astra, 200kg mais leve que seu antecessor. O uso extensivo de AHSS na carroceria em branco (BIW) e estrutura cortou peso do veículo de 20% (77 kg). Outros 50 kg foram poupados usando aço de alta resistência e UHSS no chassi. Além disso, o uso de UHSS e espumas de poliuretano leve reduzem o peso combinado dianteiro e traseiro de assentos do Astra em outros 10 kgs.

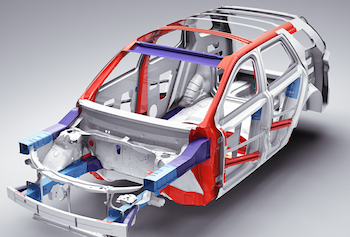

O segundo colocado no carro dos prêmios do ano de 2016 foi o Volvo XC90; cerca de 40% em peso da carroceria deste veículo é feito de aço de boro estampado a quente (Usibor da ArcelorMittal). Estampagem a quente ajuda a resolver um problema fundamental com aços; conforme a resistência aumenta de modo que a formabilidade diminui. Seu uso vai aumentar significativamente no futuro, mas é mais caro para a realização de processos de laminação convencional a frio.

Anunciado em 2014, a gama Fortiform da ArcelorMittal dúctil AHSS foi desenvolvida especificamente para estampagem a frio, e poderia reduzir o peso dos componentes aços de fase dual produzidos atualmente usando (DP) em até 20%. Fortiform 1050 é o primeiro produto nesta faixa a estar disponível no mercado, e os primeiros veículos produzidos em série para e vai sair das linhas de montagem em 2017. Como resultado da sua elevada resistência à tração, o aço Fortiform 1050 é particularmente adequado para a produção de peças que devem absorver a energia no caso de impactos. Amostras de duas outras séries, Fortiform 980 e Fortiform 1180 estão atualmente disponíveis para os fabricantes para testes.

Enquanto isso, NanoSteel - uma família de ligas ferrosas nanoestruturadas desenvolvidas por uma empresa norte-americana de mesmo nome - demonstra alongamentos de mais de 20% à temperatura ambiente, que apresenta oportunidades para formação a frio que são impossíveis usando atuais notas AHSS e UHSS. O presidente automotivo na NanoSteel, Craig Parsons, diz: "A decisão da Ford de mudar de aço para o alumínio para a carroceria do F-150 foi a melhor coisa que aconteceu para NanoSteel. Ele falou sobre materiais automotivos para um público mais amplo e ajudou a concentrar a atenção sobre os trade-offs que estão presentes em qualquer escolha de material. Ele também acelerou o desejo da indústria do aço para mais alternativas para o alumínio, que abriu a oportunidades para a nossa organização ".

Licenciando a tecnologia do aço

NanoSteel fornece sua tecnologia para produtores de aço, como parceiro de lançamento AK Steel, em uma base sem royalties. O material é então licenciado para OEMs para uso em seus veículos. Parsons continua: "Este modelo dá aos OEMs a oportunidade de ter um produto de folha NanoSteel muito semelhante a partir de várias fábricas em todo o mundo. Com o advento de modelos globais de plataforma, uma cadeia de fornecimento capaz de suportar a produção em todas as regiões do mundo é uma tremenda vantagem para os OEMs ".

The new Opel Astra is 200kg lighter than its predecessor due to the extensive use of AHSS

The new Opel Astra is 200kg lighter than its predecessor due to the extensive use of AHSSAo usar uma única plataforma para inúmeros modelos diferentes, os fabricantes de automóveis são capazes de minimizar investimentos no processo de design até a produção do veículo, ao mesmo tempo maximizando as margens de lucro e mantendo um limite para os custos repassados ao consumidor. O diretor de aplicações de produtos automotivos da ArcelorMittal global de P&D, Blake Zuidema, diz: "Até este ponto, as soluções de veículos leves têm realmente focado em veículos individuais. O problema é que a maioria dos OEMs não constroem veículos individuais. Eles usam plataformas multi-veículo que incluem muitos estilos diferentes, tamanhos e opções de motor e transmissão."

Em resposta a esta tendência, a ArcelorMittal começou a desenvolver a sua gama S-in motion de plataformas de veículos intensivos em aço, que destacam o potencial de economia de peso de seus materiais em 2010. Estas plataformas podem ser personalizada por OEMs para atender às suas necessidades. A empresa recentemente estendeu esta gama de sedan de tamanho médio e SUVs projetados para o mercado norte-americano. O chefe do departamento de design de soluções em aço automotivos na ArcelorMittal global de P&D Montataire, Olivier Moriau, diz: "A ArcelorMittal não é uma montadora, mas estamos prontos para compartilhar todos esses resultados e adaptar as soluções para os requisitos e arquiteturas específicas através de projetos de co-engenharia em futuros veículos."

Raspando quilogramas

Ao aumentar o uso de AHSS para que ela responda por mais de 50% da estrutura da carroceria - e fazendo aplicação extensiva do seu aço endurecido-Usibor 1500 e espaços em branco soldados a laser (LWBs) com base no Usibor 1500 e Ductibor 500 - a empresa conseguiu reduzir o peso de um sedan de tamanho médio de 86 kg (23%) em comparação a uma linha de base de 385kg, baseado em modelos norte-americanos populares. Além disso, a empresa retirou 104 kg (20%) do SUV em comparação à linha de base. Através da utilização de classes emergentes - tais como aços endurecidos Usibor 2000 e Ductibor 1000 prensados, altamente moldáveis sob graus de estampagem a frio, Fortiform 980 e 1180, e LWBs com base em Usibor 2000 e Ductibor 1000 - A ArcelorMittal pôde reduzir o peso destas plataformas, em mais um 16kg para o sedan e 10kg para o SUV. Estas classes de terceira geração devem estar no mercado nos próximos um ou dois anos.

A análise de custo detalhada baseada em uma produção de 300.000 veículos por ano e amortização em cinco anos mostram que o S-in motion sedan de tamanho médio produzido com notas disponíveis atualmente custa apenas 7% a mais - ou US$1 por quilo de peso poupado - do que o versão da linha de base. Moriau diz: "Claro, que os números são muito diferentes de parte-a-parte, mas globalmente falando, esta aplicação muito agressiva do aço e AHSS na estrutura da carroceria-em-branco é muito acessível."

Parece que o aço permanecerá o material de escolha para a produção de veículos convencionais à curto prazo. No entanto, vários OEMs premium - notadamente a BMW, Cadillac e Audi - são pioneiros na utilização de uma mistura de CFRP, alumínio e aço para a fabricação de suas estruturas de veículos, empregando o material certo na plataforma certa.

Jean-Luc Thirion, chefe de P&D global para automóvel na ArcelorMittal: "Estamos muito conscientes de que uma mistura de materiais automotivo do futuro será feita a partir de vários materiais. A chave é determinar qual proporção haverá de materiais alternativos que será regida pelo custo. Materiais como o alumínio e CFRPs são susceptíveis de serem exclusivos para o segmento de veículo premium porque o seu custo permanece alto". Com fibra de carbono e produtores de alumínio que trabalham duro para tornar seus materiais mais baratos, será interessante ver por quanto tempo este continua sendo o caso.

Steel-makers can customise platforms for OEMs to meet performance requirements

Steel-makers can customise platforms for OEMs to meet performance requirements