AMS informa sobre como a automação está sendo desenvolvida para uma ampla gama de aplicações

A Automação prestou-se ao padrão de altos volumes de produção e uniformidade de produto, o que é particularmente exigido por montadoras de veículos OEMs.Tal padrão, no entanto, não se manteve estático. Enquanto o volume de produção global continua elevado, a automação agora tem de ser flexível o suficiente para lidar com a rápida mudança de configurações de produtos - uma exigência que é ainda mais acentuada no nível do fornecedor do que no nível dos OEMs.

A Automação prestou-se ao padrão de altos volumes de produção e uniformidade de produto, o que é particularmente exigido por montadoras de veículos OEMs.Tal padrão, no entanto, não se manteve estático. Enquanto o volume de produção global continua elevado, a automação agora tem de ser flexível o suficiente para lidar com a rápida mudança de configurações de produtos - uma exigência que é ainda mais acentuada no nível do fornecedor do que no nível dos OEMs.

Esta é a visão de Roland Spiess, diretor global de Tierl 1 do fornecedor alemão de robôs, Kuka. A natureza do mercado automotivo para um dos principais fornecedores de equipamentos de fabricação automatizada é agora parte de uma divisão clara entre os requisitos de montadoras de veículos e o próximo passo em sua cadeia de fornecimento logístico. OEMs, segundo o indicado por Spiess, ainda encomendam um grande número de robôs padrão para um número limitado de aplicações altamente específicas, como soldagem ou pintura. Por outro lado, o setor de fornecedor - até mesmo no nível Tier 1 - é caracterizado por uma necessidade de satisfazer uma variedade muito maior de tarefas de aplicação tanto em todo o setor como até mesmo dentro de empresas individuais.

Conforme Spiess aponta, os fornecedores não apenas estão fazendo peças de todos os tamanhos, eles também estão processando materiais diferentes, exigindo, portanto robôs para lidar com as mais diversas tarefas, tais como carga e descarga de peças de plástico feitas em máquinas de moldagem, bem como rebarbação de bordas em componentes de metal. Uma tendência crescente de fornecedores de subsistemas completos contendo elementos estruturais, eletrônicos e acabamentos de superfície de alta qualidade, significa que a demanda por flexibilidade em sistemas de fabricação automatizados será considerável.

Mas, segundo Spiess, a demanda não será por flexibilidade a qualquer preço. Em vez disso, será para a "flexibilidade através da padronização" em elementos-chave dos sistemas adquiridos. No caso de robôs, ele continua, esses elementos são mais propensos a serem concentrados em aspectos 'leves', como controladores e interfaces de programação em vez de contrapartes puramente físicas, "duras", tais como motores e engrenagens. No entanto, "a eficiência energética, maior produção e uso econômico de áreas disponíveis" serão fatores constantes estimulando a demanda.

Integração através da flexibilidade

A área disponível é certamente um fator na Karl Krumpholz Plastics Technology da Alemanha, que é especializada na fabricação de peças de plástico para a indústria automotiva. A empresa utiliza o processo de moldagem por injeção e visa automatizar tanto isso como operações subsequentes o máximo possível. Desde março de 2013, Karl Krumpholz vem utilizando combinação de uma máquina de moldagem por injeção de 2.300 toneladas e um robô Kuka KR 120 R3900 instalado na prateleira para produzir vários componentes de plástico de um sistema de para-choques para um veículo comercial alemão. A configuração tem satisfeito as necessidades da empresa quanto a flexibilidade e alcance, bem como evitado a necessidade de espaço dedicado para a montagem do robô em uma pequena plataforma acima da máquina de moldagem.

Todo o processo parece banal, mas como apontado tanto pela Kuka como pela Karl Krumpholz, esta abordagem integrada só é possível com um robô de 6 eixos; a alternativa mais antiga de um gantry linear simplesmente não possui flexibilidade suficiente. No momento, o robô não fica apenas envolvido em todas as operações na máquina, mas também em todas as etapas subsequentes necessárias que ocorrem fora da máquina para produzir as peças.

Esta capacidade não é acidental. Spiess confirma que quando a Kuka introduziu a série Quantec em 2012, o fez com as exigências da indústria quanto aos moldes plásticos em mente. A única família de robô abrange uma gama de carga útil de 300 kg com 90-300kg, o que alcança de 2.500 a 3.900 mm. Além disso, o peso foi reduzido em até 330 kg em comparação às máquinas anteriores e sua geometria real também foi alterada - eixo 2 está localizado 400 milímetros mais à frente e mais abaixo, o que facilita a técnica de trabalho necessária para a montagem na prateleira, acima da Máquina de moldagem.

O resultado é justamente a mistura de flexibilidade e padronização que Spiess diz que o mercado exige no momento. "O uso de robôs de 6 eixos é a consequência da automação tecnológica em resposta à crescente complexidade e aumentando contínuo de requisitos para componentes", afirma. "Robôs articulados podem repetir os passos programados com muita precisão. A qualidade permanece constante, mesmo após milhares de ciclos, enquanto que além de carga e descarga, os passos subsequentes tais como o corte, corte por chama, fresagem ou qualquer tipo de tratamento pode ser executada pelo robô".

Por sua vez, Karl Krumpholz está "convencido" da validade da abordagem. A empresa confirma que outros projetos que fazem uso do robô montado na prateleira estão em perspectiva, incluindo longarina para a indústria automotiva.

Tomando uma abordagem colaborativa

Embora o uso de sistemas de produção automotivos automatizados estejam bem estabelecidos, uma outra maneira de usar as tecnologias envolvidas, especificamente robôs, está apenas começando a tornar sua presença sentida. Este é o uso de robôs em procedimentos de 'colaboração' para situações nas quais os robôs e os operadores humanos trabalham juntos, sem barreira de segurança física entre os dois. Julie Shah, professora assistente no Departamento de Aeronáutica e Astronáutica pelo Institute of Technology (MIT) de Massachusetts nos EUA, diz que esta é uma inovação que poderia literalmente "mudar a face das fábricas como a conhecemos".

Uma especialista na área, Shah lidera uma equipe pequena chamada Interactive Robotics Group (IRG), dentro do laboratório de Ciência da Computação e Laboratório de Inteligencia Artificial da MIT. Ela diz que o grupo está trabalhando no desenvolvimento de algoritmos que apoiarão tanto o planejamento como o controle das operações envolvendo pessoas e robôs ou outros "sistema autônomos".

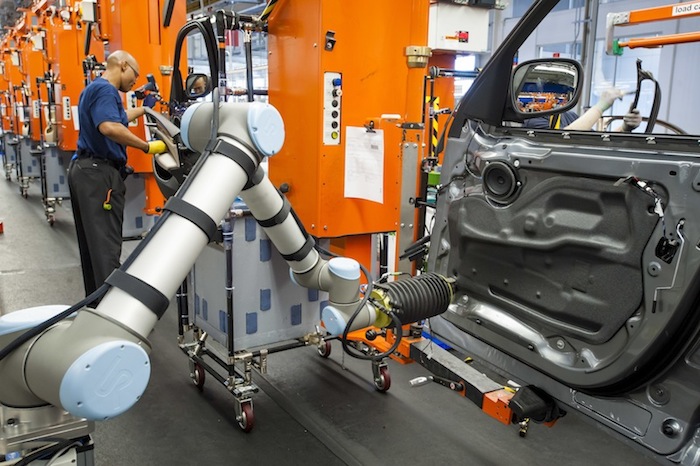

Shah também trabalhou com a BMW para ajudar a implementar a abordagem no fabricante de carros em Spartanburg, Carolina do Sul, usando robôs do fornecedor dinamarquês Universal Robots. Reconhecido pela BMW como o primeiro exemplo disso dentro de qualquer uma de suas fábricas em todo o mundo, a operação em Spartanburg envolve quatro robôs na aplicação de um material selante (destinado a fornecer proteção contra a entrada de água, bem como uma medida de isolamento de som) para os conjuntos de portas de modelos X3.

Laminados com um cordão adesivo são inseridos e, em seguida, levemente pressionados por operadores humanos. Enquanto que anteriormente os operadores concluíam o processo de aplicação de maior pressão com um rolo manual simples, a tarefa é realizada agora por cabeças de rolos na extremidade do robô. De acordo com a BMW, quando a tarefa era puramente manual a combinação de esforço físico com a exigência de extrema precisão era extremamente difícil para os operadores.

Desenvolvendo normas de segurança

Para Shah, a instalação em Spartanburg representa apenas o primeiro passo ao longo do que ela considera como um processo de desenvolvimento revolucionário para a aplicação de tecnologias automatizadas em ambientes de produção. Ela identifica pelo menos duas grandes vertentes atuais de desenvolvimento.

Uma delas é a formulação de normas de segurança e especificações técnicas que permitem que tipos existentes de robôs industriais sejam utilizados desta forma. Ela confirma que o trabalho relevante está em andamento, tanto na Organização Internacional de Normalização (ISO) como no Instituto Nacional de Padrões e Tecnologia dos EUA.

A outra área para a progressão é a remoção das barreiras de segurança físicas entre robôs e pessoas em aplicações práticas. Shah ressalta que, além de considerações ergonômicas afetando operadores humanos, uma grande vantagem potencial é simplesmente a capacidade de construir linhas de produção mais compactas com economias de espaço e facilidades logísticas associadas; no nível mais básico, correias transportadoras ou rotas de viagem AGV poderiam ser encurtadas.

No tocante à indústria automotiva, Shah também confirma que as operações de montagem final, onde ainda predominam os procedimentos manuais, possuem um claro domínio de aplicação potencial para esta abordagem. Ela diz que a automação completa de tais operações, ainda que viável, ainda estão longe, mas que alguns procedimentos humano-robóticos de colaboração já "podem e devem ser" implementados. No entanto, Shah admite que um desencontro evidente entre a maneira como as pessoas trabalham e a maneira como os robôs operam tem de ser superada, a fim de tornar o trabalho colaborativo viável. Pessoas, ela observa, são inerentemente flexíveis e capazes de responder às necessidades imprevistas de forma imediata. Eles "não necessariamente se limitam a um cronograma rígido". Por outro lado, os robôs são "pré-programados para executar tarefas repetitivas de acordo com um calendário fixo".

Por esta razão, muito do trabalho de Shah na MIT está focada na área de "algoritmos de escalonamento dinâmicos" que permitem que os robôs façam alterações aos seus horários programados muito rapidamente em resposta a informações em tempo real sobre o que está realmente acontecendo em torno deles. Ativar robôs para detectar seu ambiente é uma simples questão de tecnologia de sensor apropriado, mas o objetivo real é para que eles respondam em um tipo de forma flexível que as pessoas podem - a desacelerar e acelerar em vez de apenas ligar e desligar.

Trabalhando em harmonia

Shah e sua equipe vêm desenvolvendo o que eles chamam de uma abordagem de "Treinamento cruzado" para harmonizar a forma que os robôs e os seres humanos podem trabalhar uns com os outros, de forma eficaz e eficiente. Um elemento-chave, ela explica, envolve o desenvolvimento de um "modelo estatístico do comportamento humano", que pode ser usado para ativar robôs para prever como as pessoas podem agir e de manobrar-se em conformidade, em vez de apenas seguir caminhos em linha reta. Esta abordagem está fundamentalmente em desacordo com a maneira com a qual os robôs têm sido tradicionalmente programados - o que Shah chama de "formação burra" - para executar tarefas de forma isolada em meio a todas as influências externas.

Não são apenas os robôs que têm de ser "treinados". As pessoas que irão trabalhar ao lado deles também precisam adquirir um "modelo mental" de como os robôs irão se comportar em determinadas circunstâncias, para que possam modificar seu próprio comportamento de forma adequada. Só então, diz Shah, o robô fará trabalho em conjunto com os humanos, como se fossem ambos humanos. Ela acrescenta que o trabalho está sendo realizado pelo IRG em cooperação com o fornecedor de robô ABB para desenvolver ainda mais o conceito.

Enquanto isso, um trabalho interessante na MIT envolve um robô que pode manobrar-se de forma independente, mas em coordenação com uma faixa ao nível do chão, a fim de trabalhar de forma ininterrupta. "É um robô de mobilidade livre que não está em trilho", confirma Shah, explicando que ele pode dirigir-se no chão ou parcialmente sobre a pista em movimento, conforme necessário.

Outro trabalho tem-se centrado no desenvolvimento da capacidade de células multi-robô para ser capaz de reprogramar-se após quebras não planejadas na produção, tais como durante a manutenção após um colapso repentino. Shah e alguns de seus alunos de pós-graduação já publicaram um artigo descrevendo o tipo de algoritmos que permitiriam reescalonamento bastante rápido em tais circunstâncias. De fato, os algoritmos apropriados foram realmente desenvolvidos e estão em curso para encontrar oportunidades para a sua aplicação prática na indústria.

Mas Shah é enfática ao dizer que - como o exemplo em Spartanburg confirma - o trabalho de colaboração eficaz humano-robótico é viável no momento. A sua relativa novidade faz com que dados concretos sobre o quão eficaz pode ser sejam escassos, mas testes de laboratório indicaram fortemente que a implementação apropriada poderia reduzir o "tempo ocioso" das pessoas envolvidas em até 80%. Shah explica que o tipo certo de implementação é provável que seja um no qual as pessoas desenvolvem o "valor agregado" trabalho com robôs que desempenham tarefas de apoio mais mundanas, mas necessárias.

Um futuro positivo

Quanto a BMW, a empresa confirma que a iniciativa de colaboração humano- robótica em Spartanburg é um "projeto piloto em operações de série" e que está "sendo executado com muito sucesso". Um porta-voz afirma ainda que: "Estamos atualmente avaliando novas áreas específicas de aplicação em outras fábricas de veículos em nossa rede de produção global. De um modo geral, podemos vislumbrar a aplicação de robôs de colaboração em outras áreas além da montagem de porta, por exemplo, em áreas nas quais os adesivos são aplicados ou nas quais pequenas montagens são realizadas".

A empresa revela ainda que uma equipe de cerca de dez indivíduos em todo o mundo, incluindo três na sede do grupo na Alemanha, está envolvida em um maior desenvolvimento da abordagem - que é considerada como uma prioridade. No momento, eles estão gerenciando a implantação de aplicações para robôs colaborativos dentro da rede de produção do BMW Group global.