Robôs agora desempenham um papel fundamental na promoção da qualidade, confiabilidade e eficiência nas fábricas de automóveis em todo o mundo

Vendas de robô para o setor automotivo aumentaram de 19.300 em 2009 para 69.400 em 2013, com a China, a Alemanha, os EUA e o Japão como os principais compradores. De fato, um recente relatório independente do provedor de informações de negócios, Visiongain, estima que a automação e robótica na indústria automotiva atingiu um valor de cerca de $13.660 milhões em 2014.O consumo crescente de robôs deve continuar nos próximos anos com o aumento do compromisso de fábricas de automóveis.

Volkswagen acredita que os robôs poderiam até mesmo ter a resposta para o dilema de envelhecimento da força de trabalho da Alemanha, que está em vias de aposentadoria esperada da geração do baby-boom entre 2015 e 2030, e uma correspondente falta de jovens capazes de tomar o seu lugar. Escrevendo recentemente na Alemanha Sueddeutsche Zeitung, Horst Neumann, membro do conselho de recursos humanos VW, disse que alguns dos postos de trabalho dos que se aposentam, geralmente aqueles que envolvem tarefas monótonas ou não-ergonômicas, seria preenchido por robôs em vez de pessoas.Ele disse que os robôs custam a VW cerca de €5 ($ 5,67) por hora ao longo de sua vida, incluindo os custos de manutenção e de energia. Isso se compara com cerca de €40 por hora em custos trabalhistas por humano, tendo em conta os salários, pensões e custos de saúde.

Com estes pensamentos em mente, o ritmo acelerado de desenvolvimento de robô vem sem surpresa, e fornecedores de tecnologia estão usando suas mais recentes inovações para alavancar a quota de mercado.

Repensar a instalações de produção

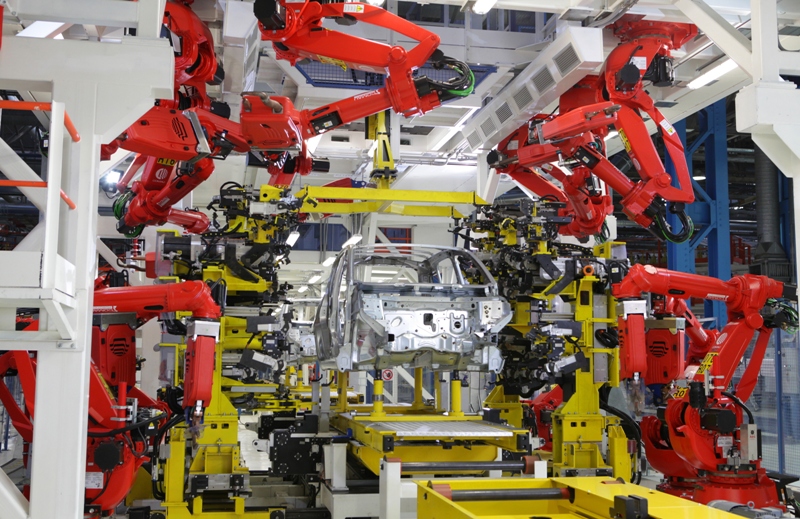

Especialista de robô italiano, Comau, não é exceção. Comau Flex, por exemplo, é uma solução de soldagem automatizada padronizada que é considerada como possibilitando repensar o layout das instalações de produção. Isto foi feito através da integração de várias unidades, como o trabalho em chapa de metal e unidades logísticas, com rápida instalação de iniciação de produção.

Usando padrões da Fiat World Class Manufacturing (WCM), Comau Flex é baseado em dois sistemas modulares chamados VersaPallet e VersaRoll. O primeiro baseia-se no transportador de alta velocidade do cilindro de alimentação, que utiliza um patim para carregar parte do chassis, bem como a carroceria de automóveis, no final do processo de montagem. VersaRoll baseia-se em um

O melhor exemplo de poupança de integração do produto usando Comau Flex é a máquina de solda, um robô Comau NJ4-90i com pistola de soldadura integrada - afirmando ser o único robô como tal no mundo. Graças ao peso da pistola, que segundo Comau é 30 kg mais leve do que produtos concorrentes, é possível a aplicação de robôs com uma carga de menos de 100 kg em aplicações de soldagem de resistência.

Na Itália, linhas VersaRoll e VersaPallet foram instaladas dentro de fábricas FCA no Cassino, Pomigliano e Melfi; 365 máquinas de solda estão operando em Pomigliano e 250 naMelfi. Este produz um carro a cada 53 segundos em produção aleatória mista.

Comau Flex exemplifica uma área de tecnologia que está atualmente abundando com a evolução da indústria. Por exemplo, a 'visão de máquina' significa que os robôs podem agora enfrentar postos de trabalho que anteriormente se revelavam assustadores, como peças fundidas de processamento que variam ligeiramente em tamanho, ou bielas apresentadas em pilha. Hoje, os robôs podem ajustar as discrepâncias ou partes orientadas aleatoriamente usando tecnologias de câmera 2D e 3D.

Schuler introduziu recentemente a sua nova geração de equipamentos de automação de prensa. Robôs Crossbar da empresa são usados para transferir as peças de um estágio de uma linha de prensa para a próxima: a remoção de até quatro peças de cada vez a partir da matriz, mudando sua orientação quando necessário, e colocando diretamente para a próxima matriz.

O novo Robô Crossbar 4.0 pode transportar até 15 peças por minuto e, portanto é o modelo mais rápido. Isto é devido a um sistema de acionamento modificado com dois motores e uma nova transmissão, assim como a redução para metade do peso do robô. No entanto, a carga máxima (incluindo ferramentas), mantém-se inalterada até os 90kg. Além disso, graças a um sistema de gerenciamento de energia com recuperação de energia integrada, a eficiência energética foi melhorada em 20%.

Adequado tanto para linhas de prensas novas e existentes, uma unidade de dupla ação foi integrada no IRB 6660 para criar um robô de sete eixos, o que permite que as peças de tamanho médio sejam transferidas rapidamente ao longo de um caminho linear. Como resultado, as vibrações criadas quando as peças são rodadas 180° de um robô de seis eixos convencionais são eliminadas, diz ABB

Um toque sensível

Os recentes avanços na detecção tátil também dão aos robôs o potencial para ajustar seu movimento em tempo real. Controle de Força Integrada da ABB é uma das tecnologias que pretendem tornar possível montar peças com tolerâncias apertadas sem a necessidade de equipamentos ultra-precisos e caros. De acordo com a ABB, os robôs que oferecem sensores de força integrada podem imitar os movimentos de um braço humano para encontrar a posição correta para montar uma peça. Ele faz isso com a ajuda de feedback de um sensor de força, permitindo que o robô reaja ao seu ambiente em tempo real, ajustando o seu caminho e acelerando em conformidade.

Outra tendência atual principal é robôs de colaboração, que trabalham em estreita proximidade com os seres humanos, sem a necessidade de guardas. Enquanto a maioria das grandes fábricas de automóveis estão ainda a avançar nessa direção, as mais recentes inovações podem dizer que isso vai mudar em breve. Por exemplo, o LBR iiwa leve, de sete eixos da Kuka (assistente de trabalho industrial inteligente), possui capacidades sensoriais, tais como detecção de colisão e sensores integrados de torque conjunto em todos os eixos para a segurança, ensino rápido e controle simples operador em tarefas ergonomicamente desafiadoras como a inserção de plugues de carroceria de veículo ou grampos de parafuso confinados no interior. É um sistema compacto, e de acordo com Kuka é o único robô leve, com uma capacidade de carga de mais de 10 kg, estando disponível com cargas de até 14 kg.

"Queremos entrar na próxima revolução robótica", diz Christian Felkel, gerente de produtos da KUKA. "Nossa visão com LBR iiwa é em primeiro lugar que nós queremos aliviar os trabalhadores nos locais de trabalho ergonomicamente pobres. Em segundo lugar, queremos permitir totalmente novos conceitos de montagem, e em terceiro lugar, queremos tornar possível a colaboração entre robôs e seres humanos".

Outro fornecedor de automação com um grande interesse nesta tendência é Robots Universal. No ano passado, a empresa revelou a terceira geração de seus braços do robô UR5 e UR10. Com oito novas funções de segurança ajustável nominais, a empresa diz que estes são os únicos robôs no mundo que se adaptam às configurações avançadas de segurança para cada aplicação específica. Os braços robóticos UR5 e UR10 (5 kg e 10 kg de carga útil) também vêm equipados com verdadeiros codificadores absolutos. Ao contrário de muitos outros robôs industriais, estes não são conduzido por bateria e, portanto, eliminam a necessidade de reinicialização do robô, permitindo inicialização automática e de fácil integração com outros sistemas.

CTO da Universal Robots, Esben Østergaard, explica que o novo conceito de segurança patenteado é um desenvolvimento lógico dos braços: "Quando um humano entra a célula de trabalho do robô, o braço do robô pode operar em modo reduzido, e, em seguida, retomar a velocidade total quando ele sai. Para alcançar uma mudança entre o modo normal e redução de segurança, oito funções são monitoradas pelo novo sistema de segurança patenteado: posições e velocidades conjuntas; posições TCP; orientação; velocidade e força; bem como a força e energia do robô. Essas configurações só podem ser alteradas em uma área protegida por senha. "

"Interações humano-robô podem combinar a capacidade de realizar tarefas que requeiram repetibilidade e precisão extrema com a capacidade de pensar e resolver problemas"– Esben Østergaard, Universal Robots

Em última análise, é claro, não há uma definição padrão da indústria de um "robô seguro". Fazê-los leves e capazes de operar em modos reduzidos certamente ajuda, mas o senso comum ainda deve prevalecer. "Nós, da Universal Robots levamos essa discussão muito a sério", diz Østergaard. "Se nossos robôs leves devem ser utilizados sem equipamento de segurança extra, uma avaliação de risco prévia é absolutamente imperativa. Os modelos UR5 UR10 são geralmente adequados para o funcionamento sem uma proteção de segurança que estão sempre implantados no que é conhecido como um modo cooperativo, o que é conseguido por meio de uma função de limitação de força" Um teste realizado em 2010 pelo Instituto Tecnológico Dinamarquês (DTI) confirmou que, devido à aplicação permanente de uma função limitada de força, o robô pára imediatamente sempre que forças externas de entre 60 e 87N são aplicadas a ele.

Fábrica de motores Salzgitter da Volkswagen está entre as primeiros a adotar a tecnologia de Robôs Universais. Aqui, um robô UR5 leve está instalado na seção de montagem da cabeça do cilindro, onde é responsável pelo tratamento de velas de incandescência delicadas. Devido ao seu modo de segurança integrado, o braço robótico de seis eixos é capaz de interagir diretamente com pessoas na ausência de guardas. O robô possui uma garra colaborativa desenvolvida para a aplicação pelo integrador de sistemas, Faude. O robô cuidadosamente pega as velas de reaquecimento delicadas e coloca-as em disco para alcançar furos. Um operador é então responsável por apertar as velas de reaquecimento.

A necessidade de velocidade

Embora a segurança seja um tópico enorme em operações de montagem do robô-humano, de volta às linhas de solda é a velocidade que continua no topo da lista de desejos. Com isto em mente, Yaskawa revelou recentemente os seus novos robôs MS165 e MS210 de alta velocidade, que são 20% mais rápidos do que robôs ES anteriores da série em aplicações de soldagem local.O uso de uma mola a gás e Sigma-5 resultado da tecnologia de motor da Yaskawa em um peso mais leve e um design reduzindo perfil para permitir maior densidade robô em torno de uma carroceria de carro ou uma célula de trabalho menor para aplicações de nível um. A série MS também inclui os novos modelos de robôs MS100 e MS80W II, que são projetados para tirar vantagem da pistola MFDC mais leves (média frequência de corrente contínua) no local. Estes braços compactos são até 30% mais rápido do que os robôs convencionais, diz Yaskawa.

Também para trabalhos de soldadura, Cloos introduziu sua série Qirox All-In-One de sistemas de robô compactos. Qirox All-In-One significa que a peça posicionada, robô e robô posicionador se tornam um (montados e alinhados em uma placa de base). Isto permite uma instalação rápida e de baixo custo, porque não é necessário um ajuste fino, enquanto os elétricos e mecânicos para os sistemas são pré-instalados. De acordo com Cloos, o All-In-One oferece em matéria de acessibilidade, porque melhores posições de soldagem podem ser alcançadas.Além disso, o design modular permite extensões individuais e retroatualizações a qualquer momento.

Independentemente da aplicação, parece que alguém, em algum lugar está desenvolvendo um novo robô para tornar a operação mais rápida, mais precisa, mais flexível ou mais segura do que nunca. Com isso em mente, os engenheiros de produção automotivos mais exigentes devem ficar a par dos mais recentes desenvolvimentos para manter uma vantagem competitiva

Tesla commissioned an artist to depict its EV manufacturing process as a comic

Tesla commissioned an artist to depict its EV manufacturing process as a comicAs mudanças mais dramáticas resultantes da atualização de instalações encontram-se na montagem geral, onde a empresa tem substituído numerosos aço em e estruturas mecânicas em favor de robôs que podem levantar e manobrar carros inteiros com precisão otimizada, enquanto ocupa menos espaço. Em breve, os novos robôs serão capazes de instalar baterias nos carros, aliviando os seres humanos da operação mais trabalhosa na fábrica e reduzindo o tempo de instalação de quatro para dois minutos.

Para comemorar essa transformação, a Tesla encomendou um artista para visitar a fábrica e retratar o processo de fabricação em ilustrações em quadrinhos, que agora foram impressas nas paredes de vidro que encerram alguns dos robôs