目前对轻型需求不断加大,主机厂正在研究更多电焊混合材料装备应用。

氧化铝具有较高导热性和导电性以及高电阻,形成材料表面的自然属性。很显然,电焊铝合金相当不简单。但是,减重就意味着不断使用更多的此类材料,尽管明显缺乏强度。事实上,与相似厚度材料相比,铝合金电焊的静态和疲劳切换强度是钢材焊接价值的三分之一(取决于合金类型)。因此,在什么部位用铝替换钢材,计算完全不同,因为焊接强度来看,钢材更占优势 — 但是减重还是可行的。

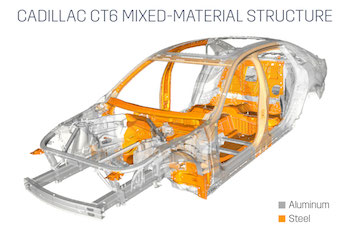

混合材料焊接目前,市场对轻质材料的需求已经达到疯狂的地步,汽车主机厂正在试图采用混合材料电焊来完成装配。举例来说,通用汽车日前自称是第一家使用接触点焊的方法,将钢材焊接到铝材的汽车制造商。这个技术的开发花去两年的时间。该方案克服了很多问题,比如钢材和铝材的熔点差距大约900°C,焊接连接是产生的表面氧化物,还有两个材质产生“玻璃”层造成的脆弱焊接点。

总的来说,新工艺硬件和空间方面设计19个专利,通用汽车在这个领域的成功已经获得美国能源部认证,提供130万美元的资助。

在刚刚举行的媒体发布会上,通用汽车公司轻质材料工艺部实验室经理Blair Carlson说,新技术可以将铝材支架接合到钢架,之后安装到Cadillac CT6奢华轿车的座椅靠背上。该汽车是在公司Detroit-Hamramck工厂制造。公司还计划使用该工艺把钢材行人保护增强组件安装到同款汽车的铝材气缸盖内板上。目前,由通用汽车开发的焊嘴在完成20个焊接之后就需要修正,但是公司的目标是提高的数百个,这是将来要研究的。

展望未来,混合材料装配在减重方面的潜力巨大。举例来说,将铝材车顶安装到钢材车身上可以减少大约50%的重量(与目前结构相比)。通用汽车还在探索更多使用镁的方法,因为它比铝还要轻,可以用于车门内板上。

公司还有其他新的开发,比如一个双电子束激光已经用于通用汽车铝接合铝的激光焊接工艺当中,这有助于减少喷溅,隙孔板经过重新设计用于控制反射。形状优化之后,隙孔板已经用于3,000多个汽车中(之前只有30个),而且还在使用。

开发下一个“大物件”对技术供应商而言,开发下一个“大物件”的竞赛就在于接触点焊上。WeldComputer公司最近宣称,最新项目已经获得专利。专利是有关制定自动机构运行符合测量方法的公式制定,以及电焊设备的偏向连接,以便提供更加精确的测量。因此就引进了新的工艺,为安装新旧焊枪提供实际方法,获得实时信息,便于评估和控制每个焊接点的质量。

在过去的30年里,公司的技术一直用于冲压型要比接触点焊,对焊接热反应进行监控,这是评估电焊融合增长的参数之一,用于适当控制焊接程序。但是,据公司首席执行官Robert Cohen说,这种测量方法没有汽车业应用领域理想。

他说,“在汽车材料焊枪上,由于调节装置的非线性摩擦力,只有少部分热胀冷缩转变为可测量移动。剩下的热反应会引起连接偏差,以及焊接装置手臂的偏差。这个问题在涉及到伺服时会更加严重,因为他们对快速热机械顺变的反应有些迟钝,而且不一致。”

Cohen还说,“在检测失败焊接点需求不断增加(更重要的是要在刚开始就阻止发生),该技术有助于提高焊接质量,并减少汽车产品的瑕疵。”

GM’s Cadillac CT6 is a good example of a mixed material vehicle structure in series production

GM’s Cadillac CT6 is a good example of a mixed material vehicle structure in series production有关DeltaSpot还有就是Fronius公司出品的DeltaSpot系统,它的人气指数不断飙升;该技术特点是,在用于接合的电焊条和板材之间不断加工胶带。据公司称,这样做,精确度会更高,电焊条寿命会更长,而且不需要对电焊条进行常规盖铣。

有了胶带,可以有效保护电焊条:胶带可以转移焊接电流,实时保护电焊条的接触面,免受铝、锌或邮寄残留物的污染。根据应用,电焊条寿命可以达到30,000个焊接。此外,胶带涂层非常有利于铝材。这种优化后的接触面可以避免板材表面受到喷溅以及相关损坏。

由于加工胶带电阻很高,在焊接过程中,热能就从外面转到链。也就是说,铝材应用中可以减少50%的耗能。

在最新Trumpf开发项目中,当属激光电焊和缝焊,为机器人飞行应用提供方便。该方案是在机器人基础上,并把位置和移动数据不断传送到I-PFO,便于机器人单元工作区域进行位置确认,就可以知道焊接精确位置。

这个装置通过调整焦点直径、深度、土星距离和功率密度来生成激光束。光学器件内部有两个偏差镜,激光束可以对准加工区域里X和Y轴上的所有位置,以便完成电焊和缝焊。再用一个类似的移动镜头,确定Z轴上的激光束位置。

3D应用中,工件和光学器件都不需要移动。在空中加工时,光学器件放在一个自由移动调节器上,称作工业机器人。汽车业是该设备的主打目标领域,尤其是激光焊接车门、座椅、天窗,以及其他大型汽车车体零部件方面,更重的是,很多辆汽车都可以用一个激光就完成操作。

到目前为止,远程加工的造价昂贵,而且非常耗时。但是I-PFO却是最明智的选择,因为它可以自动启动加工程序,不论何种几何结构,或技工技术。

当然,激光焊接也能实现钢材轻质。在这方面,综合激光焊板(LWB)和热成钢(PHS)的方法,不断收到OEM制造商的热捧,用于减少汽车重量,提高防撞性能,实现成本节约。该技术可以将不同材质、不同厚度的钢材接合到一个零部件上,因此实现钢材轻质最大化。

ArcelorMittal最新宣传两款PHS新材质,可以用于激光焊接和LWB生产上。这两种钢材叫是Usibor 2000和Ducibor 1000,他们的性能非常不同。前者可以提高零部件的强度,后者可以提高撞击柔韧性,可用于门环、前后轨、B柱下部。将两种材料组合到一个零部件上,可以降低重量 — 比现在的方案预计会嫌少26%的重量。

两种材料都有铝涂层,避免腐蚀。但是铝会影响焊接质量。为了缓解这个问题,ArcelorMittal已经开发了专利消融工艺,在焊接线上去除铝涂层,完全释放焊接功能。

到2022年,欧洲市场对LWB零部件的需求回答道4,000万个,北美会超过4,500万个。

当然,对轻质的不断追求,导致材料厚度的减少,影响摩擦。专门为Lincoln Electric设计而成的AC GMAW(气体保护金属极弧焊)工艺可以通过减低热输入,来提高薄材料的焊接。

最后关头所有材料使用的大部分GMAW都采用DC,线路在正极。但是,Lincoln Electric铝材技术总监Frank Armao说,AC GMAW对铝材焊接的吸引力巨大。

他说,“在电弧焊组件上增加一个‘负电极’,就能减少渗透和能耗。这对薄的铝材焊接非常有利。此外,通过改变负电极时间,渗透也可以改变和控制,对制造商非常有利。”

考虑到这些因素,公司设计了“高级模块”,可以安装到任何第三代Power Wave电力供应(由Lincoln Electric制造),以最小的成本为这些模块增加AC能力。这个开发项目表明,使用AC GMAW可以降低热输入,超过传统喷射过渡焊接。此外,在使用相同的热输入的情况下,这个工艺可以提高沉积速率和牵引速度。该工艺的设计特别适合薄的铝材,厚度超过3mm就会失去优势。

Volvo focusing on maximising output, has to make sure all of its welding systems are in perfect working condition

Volvo focusing on maximising output, has to make sure all of its welding systems are in perfect working condition由于Volvo S90,V90和XC90车型的市场需求不断增高,该汽车制造商在瑞典哥德堡Torslanda工厂目前正在以3班制全天候生产,而且周末还有一班。这就导致工厂维修窗口大幅削减。然而,随着Volvo不断关注产量最大化,公司不得不保证所有的焊接系统的最优状态。

因此,工厂最近正在考虑优化电焊抢的预防性维修,最后向焊接专家ARO寻求解决方案。

在短短数周内,ARO为工厂所有331焊枪制定了综合性维护计划,同时还遵循Volvo公司严格的时间表。在短时间内,所有的焊枪都接受了检测,达到无故障操作装填。工厂的而生产迅速恢复,达到最高负荷,维护合约现在也进入第二阶段,为期18个月。

ARO总裁Jean-Yves David说,“今天的制造环境需要能源效率和可靠的焊接工艺,不仅能利用多重工艺完成高质量焊接,而且还要节省操作成本。”