奥迪因戈尔施塔特工厂的北角一块已经被转变成一个3层的汽车喷漆车间,而且成为环保和人体工学的模范。

德国因戈尔施塔特奥迪公司新建的本期长每年运送超过650辆汽车车体,200名工人以3个班不停工作,还有54个喷漆机器人,36个运输机器人和8个清洁机器人。

工厂占地12,000平方米,是从2014年4月开始建设,系列生产在两年之后的今年春天开始。现在,生产线上生产Audi A4和A5,未来还会增加A3和Q2。生产目标是到2016年底,日产量达到900辆。

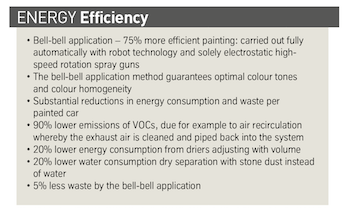

奥迪公司认为新的喷漆车间是世界上最环保的一个。这种说法来自现场先进的技术,比如空气循环系统、干选和废气清洁系统 — 这要比之前的工厂减少很多消耗。

每辆车耗热能和耗水量减少了20%,空气循环系统升级,每辆车喷漆产生的二氧化碳减少了30%。在废气清洁方面,VOC排放下降了90%。

奥迪公司建设这个喷漆车间,就是因为重视能源效率与环保的重要性。奥迪公司负责生产的董事委员Dr Hubert Waltl就说过这一点。他说,“可持续性工厂是奥迪的重中之重。这就是我们为什么持续开发生产技术的原因。这是我们能够坚持发展的唯一途径,即完成质量、环保及能源效率的高标准。”

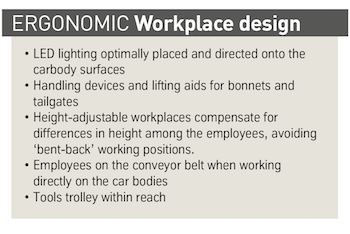

新的喷漆车间规划中的另一个考虑因素就是证明,技术发展与工作环境改进并不是相互矛盾的工作目标。奥迪集团劳资协议会主席Peter Mosch说,“劳资协议会支持新的喷漆车间。这是对未来的投资,也是公司对奥迪因戈尔施塔特工厂的持续投入。”

信号铃的好处新的工厂引进了先进的喷漆技术,还有机器人技术和静电高速旋转喷枪,能够实现全自动喷漆程序。

所有的“信号铃”方法是有杜尔公司提供的,和现场的机器人一样,包括应用技术、清洁器、洗涤器和废气净化系统。使用信号铃方法,喷漆采用静电,因而效率更高;举例来说,为每辆车喷漆,产生了涂料污泥减少了5%。完成一辆奥迪汽车面漆工作需要3个小时。汽车车身需要经过3个工作站,完成填料、底漆和清漆。每个步骤完成之后,喷了漆的车身都要经过干燥处理。

奥迪公司还非常重视设备的效率。干燥室里保持恒温所需要的能源可以根据汽车车身干燥数量而进行优化调整。热空气通过特殊的通风口,直接吹在汽车车身上。

“一个发动机罩重约12公斤,一个人在一个工作班中举起200次的重量相当于3吨。因此,我们就问自己,如何能让工人们更轻松地完成这个程序呢?” – Andreas Lehe, Audi

智能化新的面漆线是未来智能工厂的重要一部分,即智能工厂。举例来说,大数据机器人在100多个分点上检测车辆喷漆。分析师们用这种方法搜集来的质量数据,与原有的数据进行比对。此外,向温度、湿度这种条件也能监测,并与外部环境进行比对,然后进行适度调整。触屏能使员工整理直接区域和简介区域的数据,这样就能把所有生产流程部门连接起来。

自动化质量控制是利用一个装有测试机器人的单元,用于色调、涂层厚度和涂层结构上。它还能搜集喷漆车体相关的质量统计数据,并与喷漆设备提供的数据进行比对。集中化喷漆车间控制区能够提供生产工艺的所有数据,并用于工厂办公中的实时需要。

另一个电子质量检测记录了工厂电子触屏的所有质量相关数据。因此,质量控制回路需要有效组织。

新的时代因戈尔施塔特喷漆车间被项目主管人员称为“封闭循环”。 18年前,一位年轻的工程师,Andreas Lehe在从奥迪内卡苏尔姆工厂调到因戈尔施塔特喷漆厂工作。

近20年后,他现在负责这个超现代环保升级工作。当谈到供应商时,Lehe认为这个领域非常狭隘,但是奥迪的另一个工厂却能提供极其重要的借鉴。

Lehe说,“我们另外还有标志性高端公司,宝马和戴姆勒,因此在喷漆车间行业没有很多供应商,只有两三家,但是可以上一个项目了。”

“我们会看他们的经验。我们问自己,我们要从这个项目中得到什么,我们能否节省金钱,同时又能达到同等质量水平。”

在新技术上,信号铃技术在喷漆工艺上的应用能够提高75%的效率。喷漆流程通过全自动先进喷漆应用设备完成,其中包括机器人技术和静电高速旋转喷枪。

Despite extensive automation, there is still a place for inspection by an expert’s trained eye

Despite extensive automation, there is still a place for inspection by an expert’s trained eyeLehe说:“我们了解这个技术是否在另一个工厂测试很重要。我们希望同样的技术在我们每一个喷漆车间使用。如果我们在原来的工厂应用了底漆,那么也可以在因戈尔施塔特引进。因此,我们还可以考虑所有权总成本,看看在安装过程中需要多少备用配件,什么质量,什么材料?”

“供应商们参与了我们的设计过程。首先,我们去找车间部门、生产部门和规划部门,问他们新的喷漆车间的目标是什么:我们要去哪里,喷漆车间的最大目标是什么?我们要在什么地方提高,其中的成本是多少?我们决定了目标和技术目标之后,我们就找出由谁来供应。我们向每个供应商寻求方案,最后再决定。”

持久永恒Lehe解释说,信息的重点就是在未来生产中不需要进行频繁的升级。他说,“我们新建喷漆车间,要使用20你啊你。”

“这是喷漆车间的唯一问题 — 如果你去装配线或汽车车体修理厂,他们为新车型安装新设备。他们可以频繁地跟进技术。对我们而言,问题在与设备是固定的,你不能改变程序。因此,当你决定什么的时候,你要看的很远。”

“我们在过去20年里遇到的最大挑战就是加快技术的步伐。这已经越来越快了。当你看到我们18年前建设的喷漆车间,就会发现我们所有的喷枪都是人工的,因为我们是从溶剂型涂料向水溶性涂料转变的。我们并不打算改变很多,在内饰上使用人工喷枪。那么我们就会发现流程上并不一致,因此我们决定实行自动化。现在,喷漆车间实现全自动化非常普遍。”

在人体工学设计上采用了运输设备,比如在发动机罩和侧挡板上使用升降辅助设备,还有高度调节车间适用于不同身高的工人,避免“驼背”工作姿势。

员工在所谓的“工人传送带”上行走,直接走到汽车车体工作。代替原来静态工具站,像抛光机器和药膏这样的东西放在推车上,就放在工人身边。

Lehe解释说,“我们问自己,如何能够简化工人们的工作,他们能不能找到错误和瑕疵呢?举例来说,一个发动机罩重12公斤,在一个工作班中举起200次的重量相当于3吨,而他们每天都要举起这个东西。”

The complete topcoat process lasts about three hours, through three stations for filler, basecoat and clear paint

The complete topcoat process lasts about three hours, through three stations for filler, basecoat and clear paint公司强调称,他们相信节约和环境保护并不相互排斥。新的技术需要很多工厂可持续性发展,保证产量,减少二氧化碳排放和耗能,这能为奥迪公司节约30%。

虽然这个成为世界上最环保的喷漆车间的言论是从其他工厂传出来的,不光是奥迪圣何塞工厂,但是这个新工厂可能会不断发展。

Prof Waltl说,“对我们重要的是,我们的客户可以拥有清洁的汽车,清洁的工厂。精心安排的资源运输,以及环境比以往都来的更加重要。同时,保证工作环境的人体工学设计可以解决并改进,对我们来说都是非常关键的。这是我们投资工厂的重要原因。”