新技术不断应运而生,帮助攻克测量塑料汽车组件中遇到的种种困难

汽车制造业正在大量使用塑料,这种现象随着修饰部件和各种电子零部件的塑料化 — 比如外壳、传感器、开关、插座和显示器 — 变得更加普遍。此外,设计师从玻璃转而使用聚碳酸酯汽车前灯,进一步推动了这种需求。

和金属零部件一样,塑料零部件在功能、耐压性和美观上都有严格的质量要求。很多汽车模具都有偏向暗色、对比度低的颜色的趋势;最常用的是黑色,浅黑,或灰黑色。虽然这些是汽车设计师们的工作,但是这对精确可视性与测量方面提出了更多的问题。

测量一个黑色、低对比度的背景上的一个黑色、低对比度的物体,对大多数非接触测量系统来说都是天大的挑战,因此就出现了Vision Engineering公司的Hawk光学测量系统。举例来说,Peugeot温度控制仪表盘是深灰色的,而且必须要准确安装到温控组件,否则汽车就会发出声响。仪表盘是高产量转包生产的,需要经过很多关键性的测量与验证。

人工与自动化

使用一个操作员来配备一个光学系统似乎不太符合成本效益战略,因为这里的重复劳动很多,但是自动化视频方案就可以解决难题,因为黑色和黑边之间的对比度太低了。因此,光学方案是一个综合性途径,Hawk就使用这个方案。

使用视频边缘检测(VED)技术可以清楚地自动界定边缘。这样,大部分检验就可以实现完全自动化,把操作员从耗时而重复性的劳动中解放出来。一旦这些工作完成,装置独有的光学显示头就可以排上用场了,操作员可以利用主观经验和能力来判断特性,检测出任何困难而低对比度的特性。

人工因素

Vision专利Dynascope技术被认为能够展示清晰、纯净的光学图像,通过扩大出射光瞳显示头传输给操作员。公司称,图像没有经过数码处理,因而不会受到显色或对比的问题。单纯的视频系统在面对低对比度的黑对黑、白对白或透明特征时,就会出现困难,这是很多汽车模具遇到的典型困难。人的大脑是迄今为止最强大的图像处理系统。对高难度光学物体,最好的结果往往是通过将光学图像提供给操作员而得到。

Hawk可以通过人工或全自动来气动。有了Peugeot温控仪表铸模,就可以近距离监控预生产情况,并利用全人工检测系统进行测量。人工操作的灵活性,即使没有成熟的编程只是,也能快速调整突如其来的变化。一旦量产开始,很多检测和测量就可以完全自动化,从而提高了产量,降低了检验循环时间,并改善了重复率。

色彩配合

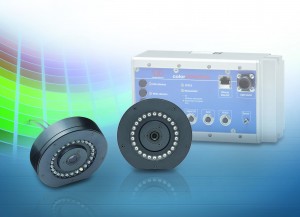

在利用自动化光学测量系统检测高产量汽车塑料组件过程中,遇到很多困难,比如对比度、反射率和颜色。因此,Micro-Epsilon开发了一种直排眼色测试系统,能够自动检测注射制模汽车零部件的颜色,而且由于是在生产初期进行,因此能降低循环次数。

ACS7000颜色检测系统能够以高速、同进程检测汽车零部件,而且在从模子里提取的同时检测注射模塑汽车组件的颜色,而不需要等待零部件冷却。

为了在铸模过程中确认产品的颜色,德国SKZ(Süddeutsche Kunststoff-Zentrum)公司开发并测试了一种能够联系物体在不同温度下色彩变化的方法。

温度差距达到20°C时,根据颜色监控,颜色差异可能会超过2Delta-E个单位。使用这个系统来进行颜色测定能够在不同的温度中生成通用曲线,描述彩色塑料组件的热变色活动。在高温部分的色值就会转换成实际室温中的色值了。

储存在系统软件中的预测算“冷却曲线”能将脱模阶段就固定的色值转换成基准温度(20°C)色值。反过来,这也能在程序初期即进行自动检测,从而减少了循环时间,优化生产力和产量。

在操作方面,第一个目标物要在反射光谱与基准白相对比之前就以白光照明。结果将用于计算CIE-XY颜色坐标,适用于390-780nm范围内的波长。该系统可以在50mm距离上进行非接触操作,测量几何可以达到30°/0°。

ACS7000为质量工程师提供了3种操作模式。第一个模式测量Delta-E色差与标准值的对比(最高可以存储15个基准色)。第二个模式测量样品的反射港普,第三个模式能够测量样色,并展示在相关的色域中。此外,使用者可以在任何时间段内展示并跟踪单个颜色的趋势分析。

对汽车零部件铸模车间非常重要的是,该系统是通过一个浏览器进行操作,该浏览器能够显示相关测试参数,包括黑白平衡特性。应用范围包括汽车内饰颜色测量,以及油漆检测。

High-speed, in-process colour measurement is now possible

High-speed, in-process colour measurement is now possible

材料变种

关注塑料汽车零部件的颜色测量与油漆应用的还有X-Rite的新产品Ci7800和Ci7600台式球形分光光度仪,以及能够测量遮光性、透明度和半透明材质的设备。

据X-Rite公司称,老式的台式光度仪很难配置适当的性能。举例来说,它很难确定准确的测量地点以及预览样品,因此无法检测缺陷,导致在反复试验中浪费时间。相比之下,Ci7800和Ci7600能自动调节设备设置、跟踪测量要求,并记录每个样品的图像。

该设备可以与X-Rite NetProfiler和Colour IMatch软件结合使用,产生综合性反射率和传输测量,规定预想的透明度或半透明度。

多轴测量

当然,塑料汽车零部件的测量,除了颜色之外还有很多困难。举例来说,塑料管是许多车辆项目中常用的组件,保证其椭圆度是重中之重。因此,NDC Technologies公司开发了Beta LaserMike AccuScan 6012四轴径椭圆仪表 —— 这被认为是行业内测量塑料汽车油管(直径12mm)的第一个四轴仪表。这可以使塑料管和汽车产品制造商测量直径和椭圆度,准确率要比两轴和三轴仪表更高。

该设备能够每秒每轴扫描测量2,400次,每次扫描时间为1µm。这就意味着,每次扫描都能够得到一个真实而更加准确的平均直径尺寸。

据NDC公司称,在检测真实椭圆度上比三轴仪表提高了42%,当产品与测量轴线对准时候,椭圆度测量达到100%的准确率。此外,缺陷检验也比三轴仪表提高了25%。

人们普遍错误认为,工程师无法预测塑料、钢铁和铝的性能。但是,BASF公司的Ultrasim技术却打破了这个误解。公司称,在预测使用该公司材料铸模的车辆零部件性能时,准确率达到90-95%。

为了满足不断提高的燃料效率标准,汽车制造商能够利用Ultrasim设计和开发轻型塑料零部件。举例来说,BASF最近帮助Faurecia将座椅靠背结构换成塑料,同时保证优质设计、安全性和舒适性。

除了取得更快地发展与制造程序之外,Ultrasim还帮助Faurecia设计了具有多种优势的座椅,整个座椅系统节省了30-40%的钢铁结构,相当于每辆车节约2.7公斤的重量,16升的容积,座椅靠背减少25mm。此外,该设计显示与钢铁结构同等的强度和刚度,而且能量吸收更高。

Ultrasim技术已经成功预测了Opel Astra OPC和BMW i3上轻型塑料零部件的性能

I

• The Micro-Epsilon ACS7000 colour measurement system measures vehicle parts at high speed in-process.jpg caption: high-speed, in-process colour measurement is now possible