Peças complexas, encaixes de precisão, sem margem para erro, não é de se admirar que a automação seja um ingrediente vital no sucesso de linhas de montagem de motor e transmissão

As linhas modernas estão mais rápidas, seguras e mais confiáveis do que nunca, graças em grande parte à automação. Enquanto as linhas intensivas e dedicadas, projetadas para o alto volume de produção foram preservadas até o século 20, os anos mais recentes testemunharam a flexibilidade adicionada à mistura de bens desejáveis. Exemplificando essa filosofia, os Sistemas de Robô do Grupo de Motor e Transmissão da ABB e a Ford Powertrain Manufacturing Engineering concluíram recentemente o desenvolvimento conjunto de um sistema avançado de montagem de cabeça de cilindro flexível (FCHA).

Conjunto de cabeça de cilindro flexível

O design ABB FCHA melhora os sistemas tradicionais de montagem em série, permitindo que as múltiplas arquiteturas de cabeça de cilindro sejam montadas simultaneamente, sem a necessidade de mudanças demoradas e de interrupção na produção. Esta tecnologia fornece uma plataforma modular e flexível baseada em processamento paralelo que minimiza e, em muitos casos, elimina o uso de estações dedicadas. De forma mais importante, o sistema incorpora redundância para operações críticas e permite que os volumes de produção sejam facilmente ajustados, conforme o necessário.

Um sistema FCHA completo possui 15 robôs ABB que compõem quatro modelos de seis eixos de carga média e alta. Certos módulos dentro do sistema podem ser integrados em estações de montagem de cabeçotes de cilindro e tradicionais, como as de instalação de plugues, distribuição de vedação, montagem e teste de comando de válvulas.

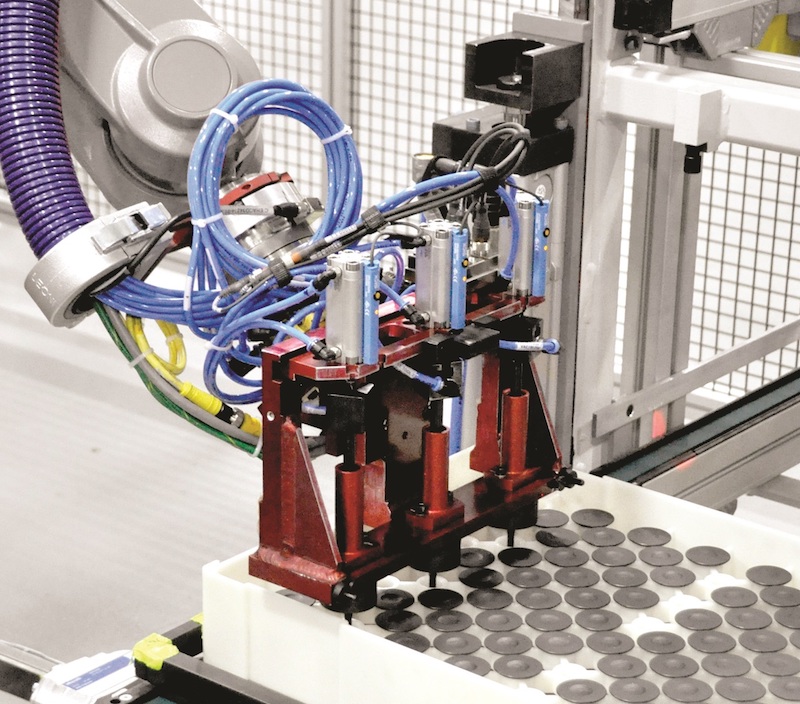

Os trocadores de ferramentas robóticas e os sensores de força/torque de seis eixos da ATI Industrial Automation são englobados extensivamente no sistema. Os trocadores de ferramentas robóticas oferecem flexibilidade ao robô, permitindo que ele mude os efetores finais automaticamente. Vários tamanhos de trocadores de ferramentas robóticas estão incluídos, permitindo que o sistema manipule até três tipos de peças de cilindros diferentes. A gama de modelos de trocadores de ferramentas ATI permitiu à ABB maximizar a capacidade útil e a capacidade do momento de cada um dos quatro robôs.

Por exemplo, um trocador de ferramentas de aço inoxidável QC-11, com seu tamanho pequeno e portas de ar axial, é fundamental para alcançar 110 mm de espaçamento mínimo no servo pressionador ajustável de 20kN. Isso permite que o sistema FCHA pressione duas partes por vez, economizando tempo de ciclo e reduzindo o número de máquinas necessárias para atender aos requisitos de tempo de ciclo da Ford. A ATI desenvolveu um módulo de identificação de ferramentas pequeno e compacto para o QC-11, fornecendo um identificador exclusivo para cada ferramenta prensa.

O sensor de força/torque de seis eixos Omega 85 da ATI também é um componente chave do sistema, proporcionando a capacidade de instalar hastes de válvula com força mínima. O sensor mede todos os seis componentes de força e torque, enviando informações precisas ao robô. Esta funcionalidade permite que o robô praticamente "sinta" a parte e reaja adequadamente à força, aumentando sua precisão e minimizando qualquer possível dano parcial.

Os quatro primeiros sistemas FCHA estão agora destinados às fábricas de motores da Ford nos EUA, no Canadá e no México. A Ford designou o sistema como uma conta de processo interna (BOP), estabelecendo-o como o novo padrão de projeto para todas as linhas de montagem de cabeça de cilindro instaladas nas fábricas de motores da empresa.

Design simultâneo de produtos e linhas

Mantendo o tema de montagem do grupo motopropulsor, mas desta vez na América do Sul, a Comau diz que criou uma nova linha de motores para a Fiat Chrysler Automobiles (FCA) no Brasil, com capacidade para produzir 400 mil unidades por ano.Projetado para se adequar à família global de motores Firefly usada no novo Fiat Uno e Fiat Mobi, a linha foi instalada na planta Betim da empresa.

A primeira etapa do projeto consistiu em um processo de engenharia simultânea na qual os profissionais da Comau e FCA do Brasil e da Itália definiram o processo de fabricação, bem como os conceitos por trás da linha de montagem, suas estações e equipamentos. A Comau então começou a projetar o equipamento necessário para a linha. Especialistas técnicos e engenheiros participaram desta fase, além de fornecedores de automação.

De acordo com o gerente de projeto da Comau Brasil, Eduardo Sousa, este foi um projeto altamente incomum."O grande desafio foi projetar a linha de montagem simultaneamente com o desenvolvimento do motor", diz ele. "O equipamento teve que ser desenvolvido com a máxima flexibilidade para absorver todas as mudanças feitas no produto conforme o projeto seguiu adiante".

Produzido inteiramente no Brasil, a linha de montagem é uma solução flexível que inclui robôs, câmeras integradas, sistemas de montagem e estações. A linha compreende duas seções de transportador de rolos que medem 220m de comprimento (para bloco curto e conjunto de bloco longo) e outros 30m para pré-montagem de cabeça de cilindro. Também são apresentados 460 paletes específicos para diferentes funções, além de 12 elevadores aéreos, nove sistemas AGV, 54 sistemas automatizados de alimentação de fluxo e sistemas de alimentação de 21 componentes.

Apoiando a demanda por maior flexibilidade, o sistema permite o potencial de montar os componentes da linha em diferentes posições, enquanto que nas linhas mais antigas isso só pode ser aplicado em uma determinada posição.

"Certamente é um dos maiores projetos já realizados pela Comau Brasil, que fornece alto grau de automação necessário para atender aos novos requisitos de produção da FCA", diz Sousa."Na fase de instalação, cerca de 200 profissionais, incluindo programadores, mecânicos, eletricistas e especialistas em energia fluida, estiveram envolvidos na montagem e teste do equipamento. Começamos com um piso limpo e sem acessórios instalados, mas hoje a linha está trabalhando continuamente para atender às necessidades de produção do cliente."

Novos padrões tecnológicos para a unidade de montagem

A história de sucesso é similar na Fichter Maschinen GmbH da Eichstetten na Alemanha, especialista em sistemas de montagem que produziu recentemente uma unidade de montagem altamente complexa para um fornecedor automotivo que diz que representa novos padrões tecnológicos.Na peça central logística da instalação estão 10 robôs de manipulação Motoman e controladores Yaskawa DX200 Twin.

A unidade de montagem foi necessária para a fabricação de um componente de motor na Transilvânia, na Romênia, onde os robôs de tipo Yaskawa Motoman MH12 ligam e automatizam 25 estações de processamento do sistema modular da Fichter.

Executar os requisitos do cliente exigiu uma montagem confiável em um processo de nove partes individuais, cada uma com várias versões de cinco módulos diferentes, rastreabilidade contínua, autonomia de 30 minutos e operacionalidade do sistema por apenas um funcionário. A decisão de usar robôs para manipulação foi feita em um estágio inicial porque as peças individuais tiveram que ser montadas e giradas rotativamente. Esta foi a única maneira de garantir o alto grau de flexibilidade exigido em função das diferentes variantes. Além disso, um sistema de portal foi descartado devido à limitação no comprimento da unidade.

A maioria dos robôs implantados no sistema estão equipados com uma agulha dupla que, em um ciclo por estação, sempre remove uma parte do motor e insere outra. O tempo de ciclo é de 20 segundos.

Entre os processos de montagem mais importantes do sistema totalmente automático estão: módulos de junção e crimpagem orientados por servo motor com monitoramento de força/caminho; lubrificação de peças individuais do motor com um sistema de pesagem para monitorar o consumo de graxa; estações de teste para a altura, diâmetro, torque, concentricidade e saída axial; marcação e rotulagem. Todas as peças individuais são alimentadas por sistemas padronizados do sistema modular Fichter: BoxStore, StepStore, StackStore e SlideStore Devido à complexidade do processo, o sistema é adicionalmente interligado por um sistema de suporte de peça, o Fichter DuoFloor.

O Yaskawa DX200 Twin permite a coordenação de dois robôs com até 18 eixos. Como cada robô conhece a posição de seus robôs colegas, uma "situação de colisão" é descartada, enquanto a densidade do robô na instalação de montagem pode ser explorada de forma otimizada.

O sistema de Fichter é capaz de inspeção e rastreamento completa de cada componente em qualquer momento.Os erros, caso ocorram, podem ser rastreados e rapidamente corrigidos. Para tanto, foi atribuída grande importância à integração das tecnologias da informação e de comunicação. Como resultado, o monitoramento de dados de processo de ponta a ponta é usado para o diagnóstico e ajuste dos procedimentos de montagem, enquanto a manutenção remota é implantada para suporte oportuno e otimização de fabricação.

Etiqueta visual para construção de motores pesados

Claro que a automação efetiva assume muitas formas, já que a subsidiária da Daimler Trucks North America, pode comprovar. Detroit produz motores pesados de caminhões comerciais para clientes como Freightliner e Western Star. A partir da sua fábrica de 3 metros quadrados, a empresa produz um novo motor a cada 2,5 minutos.

Décadas após a introdução em larga escala do KANBAN, livros de construção de papel e instruções de montagem continuam a ser práticas padrão no piso de produção de Detroit. A fábrica da empresa de fabricação de motores usa aproximadamente 500 livros de compilação por dia, impressos fora do site em um prazo de 48 horas, com cada livro variando de 45 a 60 páginas. A sequenciação é geralmente fraca, pois pode haver mudanças diárias nas solicitações de compilação.

O desafio era implementar um sistema para monitorar o movimento de motores no piso de fabricação e substituir as instruções de construção. Detroit fabrica quatro modelos de motores que diferem com base na economia de combustível, potência e torque. Por esse motivo, a empresa precisava criar um processo de fabricação mais flexível para permitir que todos os modelos fossem construídos na mesma linha.

Além disso, a solução escolhida teria que funcionar dentro do layout existente do piso da planta. Detroit pode ter mais de 90 AGVs movendo-se através da produção com cada um carregando um tipo diferente de motor, por isso é imperativo que a substituição do livro de compilação seja capaz de associar cada AGV ao tipo específico de mecanismo que está transportando.

A solução escolhida foi o ProView da Omni-ID com a marca View 10, uma etiqueta visual de 10" com uma tela eletroforética que pode fornecer tanto instruções de texto quanto gráficas.Aqui, as tecnologias de comunicação infravermelho RFID, e WiFi se combinam para direcionar a inteligência em tempo real para os operadores.

Omni-ID View 10 tags sit in build book pockets on the AGVs at Detroit

Omni-ID View 10 tags sit in build book pockets on the AGVs at Detroit

A equipe de operações da Omni-ID trabalhou em estreita colaboração com Detroit, realizando visitas ao site para entender limitações de software, hardware e processos e descobrir oportunidades de melhoria. Os testes foram executados para determinar a força da rede sem fio para que as tags pudessem comunicar sua localização, receber instruções e se conectar ao software de produção existente.

Visualizar 10 tags são colocados nos bolsos de livros de compilação de papel existentes nos AGVs e ficam em silêncio até chegarem a uma estação designada ao longo da linha onde eles recebem o livro de compilação associado, com base no tipo de mecanismo naquele AGV particular. Esse conceito permite que Detroit construa vários tipos de motores, com várias opções e personalização, ao longo da mesma linha de fabricação.

À medida que o motor avança de estação para estação (até 55-60 estações de montagem), as instruções de trabalho são automaticamente avançadas na tela de visualizar 10. Para garantir a precisão em tempo real, o software ProView consulta o sistema Detroit a cada 15 minutos para determinar se um novo livro de compilação foi carregado.Um dos principais benefícios do View 10 é que as atualizações de instruções em tempo real podem ser feitas e comunicadas à linha - uma impossibilidade com instruções em papel.

Além disso, o ProView oferece uma visão completa do processo de ponta a ponta, fornecendo rastreamento de localização e capacidade de geração de relatórios através de cada etapa da compilação. Quando a construção do motor estiver completa, as instruções são excluídas do View 10 e estão prontas para serem redistribuída e receber sua próxima tarefa. Com mais de 7m de papel salvos por ano, o ROI é esperado em 12-18 mesesOmni-ID’s operations team worked closely with Detroit, conducting site visits to understand software, hardware and process limitations, and uncover improvement opportunities. Tests were executed to determine the strength of the wireless network so that the tags could communicate their location, receive instructions and connect with existing production software.

Um novo sistema de dinamômetro de fim de linha foi encomendado na fábrica de montagem de motores do Reino Unido, oferecendo uma capacidade de teste de última geração para alguns dos motores superarem de produção mais poderosos do mundo. Marcando o culminar de um investimento de 24 meses e £2 milhões, o sistema de teste já foi totalmente encomendado no Centro Técnico Shoreham de Ricardo. Com capacidade de potência e torque superior a 700kW e 900Nm, respectivamente, a instalação aumenta a gama de testes que podem ser realizados como parte do processo de produção, ao mesmo tempo que oferece altos níveis de automação para aumentar a produtividade.

O sistema permite que o piso de produção teste o tempo do piso d apenas 35 minutos. Isto inclui o ciclo de teste completo de 20 minutos de interrupção e transferência de energia (BIPO), que é realizado para cada motor - e incluindo os produtos mais poderosos - montados na planta de motor Ricardo. "A parte final de uma expansão muito significativa da nossa fábrica de montagem de motores no Reino Unido, este novo sistema de teste aumenta tanto a capacidade de teste do BIPO quanto a gama de potência e torque dos motores que podemos testar, inclusive para a conformidade da produção", diz Mark Barge rsponsável pela performance de Produtos na Ricardo MD Mark Barge. "Como tal, esta planta automatizada é mais eficiente e produtiva, bem como a prova de futuro para melhor atender aos requisitos emergentes de nossos clientes".