Os engenheiros estão desenvolvendo processos para compósitos que devem ser incorporados à produção de veículos de alto volume

Incorporando componentes em materiais compósitos em estruturas automotivas - juntando-os a outras peças compostas e, talvez mais importante, para as peças feitas a partir de metais - apresenta um novo conjunto de desafios. Soldadura de ponto tem sido usada por montadoras para estruturas metálicas por muitas décadas; um veículo típico pode conter entre 2.000 e 5.000 pontos de solda. O processo é barato (cerca de $0,05 por solda), rápido (menos de um segundo por solda), fácil de automatizar e não há consumo por-solda. No entanto, a resistência de soldadura por pontos não pode ser usada para unir peças compósitas.

De fato, com base em matrizes de compósitos termo fixos - tais como epóxis - não pode ser soldada de forma alguma, o que significa que as peças feitas a partir destes materiais devem ser unidas usando adesivos ou meios mecânicos. Compósitos baseados em termoplásticos podem ser soldados, mas a sua utilização em componentes estruturais automotivos ainda está em sua infância.

Uma solução óbvia seria incorporar elementos metálicos na parte composta durante a fabricação, o que permitiria o uso de métodos de união convencionais. No entanto, estas juntas de transição apresentam desafios de projeto significativas em peças que são expostas a alta carga mecânica.

Colando CFRP

Os adesivos foram utilizados pelos vários fabricantes de automóveis em uma tentativa de resolver este problema, e é o método principal usado para junção de CFRP termo-endurecido para junta CFRP. Para fazer junção dos loops de CFRP (fibra de carbono reforçado com plástico) que compõem o chassis do crossover Hyundai Intrado, o parceiro da montadora sul-coreana no projeto - Axon Automotive - optou pelo adesivo estrutural Crestabond M1-20 da Scott Bader.

Kevin Lindsey, diretor técnico para Axon Automotive e sua empresa mãe, Far-UK, disse: "economia de peso adicional significativo foi alcançada no chassi montado pela capacidade de fazer junção entre todas as seções." De acordo com Lindsey, o adesivo demonstra uma boa combinação de resistência elevada de suporte de carga de adesão, flexibilidade, tenacidade e resistência ao impacto, mesmo sob baixas temperaturas ambientais.

Para montar o chassis, incluindo a colagem de vários suportes de aço e de alumínio, o adesivo é aplicado, utilizando um sistema robótico em combinação com um distribuidor de volume e uma pistola pneumática - um sistema que a Axon encontrou para obter resultados consistentes de uma maneira rentável.

Aplicando adesivos em produção de larga escala

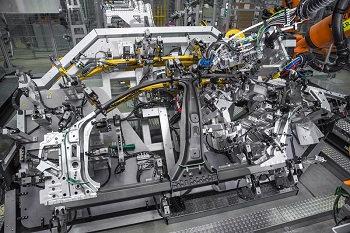

A União adesiva provou o seu valor na produção em larga escala. É o método de união que a BMW escolheu para a construção de seus modelos i de CFRP intensivo. Em contraste com as linhas de produção convencionais, os 32.000 metros quadrados da oficina em Leipzig - construída pela BMW especificamente para a produção desses veículos - é arejada e silenciosa.

"Economia de peso adicional significativa foi alcançada no chassi montado final por ser capaz de unir todas as seções juntas" - Kevin Lindsey, Axon Automotive – Kevin Lindsey, Axon Automotive

O CFRP monocoque do i3 é composto por muito menos componentes do que estruturas metálicas comparáveis e estas são unidas em um processo totalmente automatizado utilizando robôs da ABB com sistemas de controle adaptados e acessórios. Como não há faíscas produzidas por soldadura, as gaiolas de proteção em torno destes robôs são feitas de madeira.

O comprimento total da ligação da carroceria i3 é de 173 metros. Cada etapa do processo de ligação é ativada por luzes e monitorizada por câmaras. Ao juntar um quadro lateral interior e exterior, um robô limpa as linhas de ligação com uma almofada de feltro saturada, que é substituída entre postos de trabalho, e em seguida aplica o adesivo de poliuretano (Betaforce da Dow Automotive Systems). Outros dois robôs pressionam os dois componentes em conjunto enquanto o adesivo é curado.

A BMW conseguiu reduzir tempos de endurecimento e o adesivo pode ser trabalhado apenas 90 segundos após a aplicação. Ele alcança força total 90 minutos mais tarde - uma aceleração dez vezes maior do que tempos convencionais. Um processo térmico complementar - aplicado através de uma série de pequenas lâmpadas de calor acopladas em efetores na extremidade dos robôs - é usada para tornar o tempo de endurecimento inferior a dez minutos.

Cada fase do processo de ligação para o i3 é ativada por luzes e monitorizada por câmaras. O comprimento total de ligação é de 173 m

Cada fase do processo de ligação para o i3 é ativada por luzes e monitorizada por câmaras. O comprimento total de ligação é de 173 mLigação adesiva é também um método eficaz para unir compósitos com componentes de metal, e pode proporcionar uma proteção contra a corrosão galvânica. Modelos Lotus, Elise e Exige, são construídos em torno de um compartimento de alumínio e apresentam um módulo frontal composto, que protege o compartimento em colisões de baixa velocidade (até 40 km/h) e apresenta uma série de funções integradas, incluindo sistema de montagem de luz auxiliar, utilização de calor e uma barra de reboque de montagem. Estes dois componentes estão ligados entre si usando BETAMATE 2810 da Dow Automotive Systems.

A Lotus também usa adesivos da série BETAMATE 2800 na produção de seu modelo Évora para ligar os painéis da carroçaria estrutural composta - o para-brisa, painéis de teto, as laterais das anteparas e carroceria traseira - ao compartimento de alumínio do carro. A Lotus está produzindo em torno de 1000-2000 de cada modelo por ano. A taxa de produção do i3 é significativamente maior, mas em cerca de 20 mil unidades por ano ainda é relativamente baixa para a indústria automotiva.

Vários anos atrás, os "Três grandes" fabricantes norte-americanos - General Motors, Ford e Chrysler - determinaram que a ligação adesiva por si só não satisfaria as demandas de alto volume de produção automotiva, devido aos tempos relativamente altos de ciclos associados ao processo, a sua incompatibilidade com oficinas existentes e dúvidas persistentes sobre seu desempenho estrutural.

Trabalhando como o Automotive Composites Consortium (ACC), as três montadoras desenvolveram uma sub carroceria de peça única, composta de moldagem de folha estrutural (SMC), que poderia substituir mais de 14 peças estampadas de aço e fixadores, ao mesmo tempo demonstrando melhor desempenho e segurança, e redução de peso - tudo sob um aumento aceitável no custo. Para aderir a esta parte inferior da carroçaria do compartimento de passageiros de aço da carroceria-em-branco, o consórcio emprega um método de soldadura de ligação que envolve a utilização de uma tira de aço dobrada.

Esta tira duplicadora forma a camada exterior da junção, com o bordo de substrutura no meio e a estrutura de aço do veículo como a camada exterior. Buracos eram cortados a laser em locais pré-definidos ao longo de sua borda de corte a laser, e a tira duplicadora destacava covas que se alinhavam a esses buracos.

Um adesivo foi aplicado ao composto, que foi, então, colocada entre as duas camadas de aço, com o lado convexo das ondulações da tira duplicadora que penetrava através dos orifícios no compósito, de forma que entrou em contato com a estrutura de aço do veículo. A tira duplicadora foi soldada por pontos na estrutura de aço em cada local da ondulação, e então a parte montada foi colocada num forno para curar o adesivo.

A Ford está agora usando união adesiva - em conjunto com parafusos auto furadores e rebites de fluxo de broca - para fazer junção à carroceria de uso intensivo de alumínio F-150. A fábrica da empresa em Dearborn está produzindo 1.200 desses caminhões picapes por dia, embora ela tenha que transformar a oficina, a fim de fazê-lo - um investimento maciço que outras montadoras podem não estar dispostas a fazer.

Rebitagem auto-perfurante é um dos métodos mecânicos de união mais amplamente adotado e é utilizado em uma variedade de outros veículos com uso intensivo de alumínio, incluindo Jaguar XJ, XK e F-Type. O processo produz juntas que são suficientemente fortes para serem utilizadas em aplicações estruturais e podem ser altamente automatizadas.

Ao usar a técnica de passo único, um rebite semi-tubular é perfurado em duas folhas de material. O rebite perfura a camada superior de material, e enquanto faz isso, obriga o material na folha inferior dentro de um molde a ser radialmente alargado, formando um bloqueio mecânico. Orifícios pré perfurados não são necessários, permitindo que uma junta de alta resistência seja formada numa única operação, o que provoca pouco ou nenhum dano nos materiais pré revestidos. Além disso, o método é compatível com a união com adesivo, permitindo que os métodos sejam utilizados em conjunto.

No entanto, para que a rebitagem auto-perfurante seja empregada com sucesso, o material de folha inferior deve ser dúctil suficiente para formar um "botão" (uma saliência) no seu lado oposto, o que proporciona a interligação mecânica na articulação. Peças CFRP não são dúcteis o suficiente para formar este botão, e as fibras de reforço podem ser expostas através de fissuras nessa superfície - reduzindo a durabilidade do conjunto. Problemas semelhantes são encontrados quando as peças CFRP são unidas usando outras técnicas mecânicas, tais como por meio de articulações Clinch e processos de fluxo de perfuração.

A produção do BMW i3 em Leipzig é altamente automatizada

A produção do BMW i3 em Leipzig é altamente automatizadaEm uma patente recente (US 2015/0217510), a Ford descreve peças do composto que estão isentas de fibras em locais pré-determinados. Estas peças podem então ser ligadas às outras usando métodos de união mecânicas. Isto pode ser conseguido através de esteiras de fibra tecida, que apresentam aberturas nos locais desejados de áreas de fixação do receptáculo. Quando a esteira é injetada com resina, as áreas de fixação do receptáculo permanecem livres de fibras.

Cavidades do molde que apresentam pinos podem ser empregadas onde fibras soltas devem ser usadas. As fibras soltas são introduzidas na cavidade do molde enquanto os pinos estão em suas posições estendidas, o que impede as fibras soltas de serem depositadas naqueles espaços dentro do molde. Os pinos são em seguida retraídos, dando origem a espaços vazios no interior das fibras soltas, que podem incluir um número limitado de fibras como não há divisórias para preveni-la.

O molde é em seguida injetado com uma matriz de resina, que preenche as áreas intersticiais entre as fibras soltas e também preenche os espaços vazios. A densidade de fibras nas áreas vazias deve ser inferior a 10% do que é nas outras partes da matriz de resina, dando origem a uma área de fechos do receptáculo.

Usando prensagem molhada e prensagem híbrida

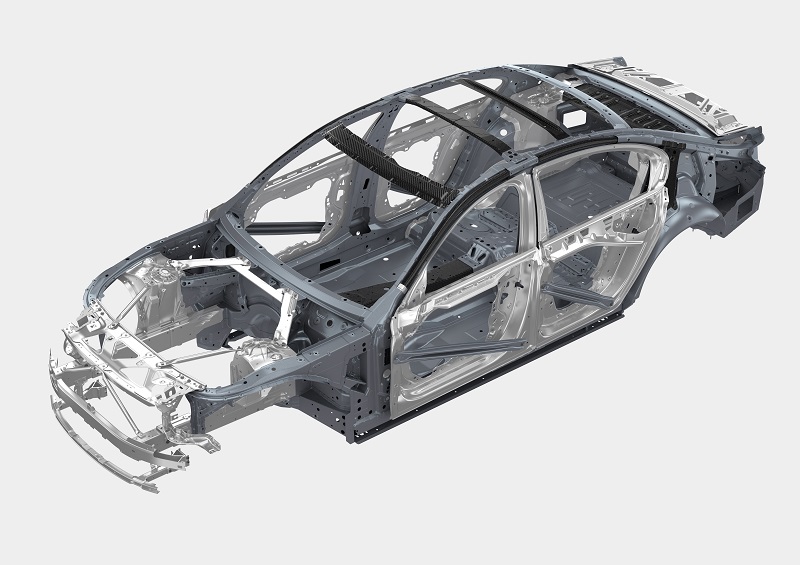

A BMW adotou uma abordagem completamente diferente para incorporar CFRP no chassi da seu 2015 7-Series. Aqui, o composto é utilizado para produzir os arcos do telhado, para reforçar a armação, os pilares B e C, os peitoris, o túnel do centro e a traseira.

Na sua fábrica em Dingolfing, Alemanha, a empresa usa dois processos de produção que diz ser econômico para a produção de até vários milhares de componentes de CFRP por dia: prensa molhada e híbrida. Na prensagem, tecidos de fibra de carbono molhados ou redes impregnadas com resina são prensadas numa matriz de moldagem 3D enquanto molhadas, e são depois curadas, eliminando a necessidade para o passo de pré-formação em seco utilizando (RTM) em processos de moldagem por transferência de resina.

Na prensa híbrida, tecidos de fibra de carbono pressionados impregnados com resina - também ainda molhada - são colocadas em uma matriz de moldagem com chapa de aço, em seguida, pressionada e endurecidos. Este liga o aço e o CFRP em conjunto forma um componente híbrido que é tanto leve quanto rígido.

Um processo híbrido semelhante está sendo desenvolvido por pesquisadores do Instituto de design leve com sistemas híbridos (ILH) da Universidade de Paderborn, como parte de um projeto apoiado pela A

a BMW usa premente molhado e híbrido pressionando para incorporar CFRP no chassi da seu 2015 7-Series

a BMW usa premente molhado e híbrido pressionando para incorporar CFRP no chassi da seu 2015 7-SeriesO processo da ILH permite a produção de peças de chapa metálica reforçada em áreas específicas com manchas de CFRP, sem a necessidade de unir os dois materiais usando adesivos, rebites ou parafusos. Usando este processo, um robô introduz folha de metais formada em um molde. Em seguida, um pré-impregnado de epóxi adaptado é colocada no interior do molde e pressionada por uma punção aquecida na folha de metal. A uma temperatura de ferramenta de 180°C e uma pressão 0.2-0.5N.mm, o pré-impregnado é então pré-curado no molde fechado em cerca de 120 segundos. A cura final da resina epóxi ocorre mais tarde num processo de pintura cataforese.

A utilização da matriz de epóxi como um adesivo para ligar a chapa metálica e CFRP o torna um processo de união adicional supérfluo, de acordo com os pesquisadores ILH.

Em direção a um método híbrido

Esta abordagem híbrida para produzir estruturas de CFRP e metal está ganhando muita exposição. No final de 2014, o fabricante Siempelkamp anunciou que forneceria uma prensa de 2.500 toneladas para a fábrica Open Hybrid Lab Factory (OHLF), um centro de pesquisa configurado pela Volkswagen (VW) em Wolfsburg em 2012 - e apoiado pela Alemanha e Ministério Federal da Educação e Pesquisa - para desenvolver tecnologias para a produção em massa de componentes estruturais leves, híbridos.

OHLF possui um laboratório de 799 metros quadrados, um centro técnico de 2.500 metros quadrados e 4.692 metros quadrados de espaço de escritório. Além da VW e Siempelkamp, os parceiros envolvidos no centro incluem a Universidade Técnica de Braunschweig, o Instituto Fraunhofer, Engel, Magna, a BASF, DowAksa e Thyssen-Krupp.

O potencial da abordagem é significativo. De acordo com Siempelkamp, uma carroceria de veículo inacabada - que atualmente é feita com 200-300 componentes individuais de vários materiais - poderia ser fabricada a partir de 20-30 componentes híbridos no futuro.