OEM对先进高强钢组件的青睐已经超过了钢铁制造商的预期

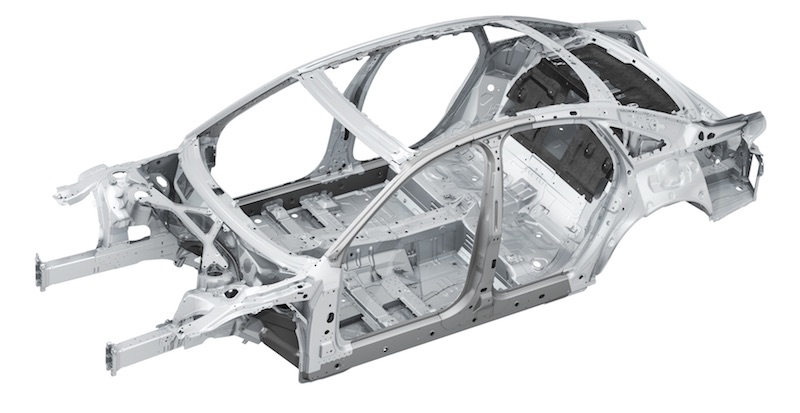

奥迪(Audi)公司决定在A8汽车车体结构上使用量产碳纤维增强塑料(CFRP)零部件的消息占据了各大媒体的头条,但是公司在这个车型上使用更多的钢材,而不是铝材的消息其实更博人眼球。客舱使用高强度组合钢材组件,客舱包括前舱壁下段、侧梁、B柱和车顶弧线前段。实际上,A8汽车车体40%以上都是由钢材支撑,比2009年款的比重高出32%。

A8汽车车体构架中大约17%是由冲压硬化钢(PHS)组成,有些材料是由ArcelorMittal提供。据说这些钢材在冲压硬化之后,强度能达到1,500MPa。汽车车体上使用的一些钢板可以改变厚度,而其他只需要经过局部热处理。这能降低重量,提高强度,尤其是汽车上特别需要注意安全的部位。

奥迪公司“轻质结构中心(Lightweight Construction Center)”主任Bernd Mlekusch最近对德国报纸“法兰克福汇报(press-hardenable steel)”说:“未来没有车是单用铝材制造的。PHS会发挥越来越大的作用。PHS材质是汽车乘客舱的核心,能够在碰撞中保护司机和乘客。如果你比较一下硬度与重量的比重,PHS目前要领先于铝材。”

SSAB汽车业务开发专家Kennet Olsson说:“目前这在高端车领域处于增长趋势,从全铝结构向多材料结构转变。这种转变在减重及碰撞性能优化都是最佳方案。”

钢材沉浮车体结构制造中采用的接合技术包括前后车门开孔滚边技术。这种机械冷技术用于将铝材侧边构架接合到B柱、车顶弧线和底框梁的PHS板材上。奥迪的工程师们使用这种工序实现了车门开动36mm。这样就是出入汽车变得更加舒适,并开拓了司机在A柱周边的视野 — 这个区域是安全驾驶的关键。

ArcelorMittal公司全球汽车首席市场官Brad Davey说,“奥迪回到A8奢华车钢材时代,成本并不是AHSS胜出的唯一优势。当谈到安全的时候,钢材性能总是差强人意。钢材是一种灵活的材料,一直在跟进设计的不断变化。面对燃油经济的挑战,钢铁并没有表现出不同。”

据扁钢经销商LexCentral公司董事长Bill Douglass称,公司一直关注奥迪在钢材使用上的决定。奥迪的选择显然有利于钢铁业,但Douglass指出,奥迪公司长期以来一直使用钢铁制造高性能汽车,而公司的举动带动了钢铁业的沉浮。

"奥迪公司回到A8汽车钢材时代,这表明成本并不是先进高强钢胜出的唯一理由." - Brad Davey, ArcelorMittal

他解释说,“我认为,福特公司决定在Ford F-150皮卡车上采用铝材真的很打击钢铁业。钢铁最大的优势在于强度和延展性,而在卡车的竞技场上,一直没有对手。这真是铝材的完美进攻,虽然重量更轻,但没有强度可言。

“最后我认为,铝材生产商会是最后的胜利者,因为此前他们并没能打开卡车市场。钢铁业显然已经失去真滴,但我认为福特公司也失败了。通用汽车在广告中平衡了强度和延展性,他们是对的:如果你想用一加仑的汽油行驶更多的距离,那么铝材能够帮助实现燃油节省。但是如果你想要托运一车砖头、木材或任何工厂所需要的东西,那么钢材才是首选。

“我认为Ford F-150的销量仍然遥遥领先,但是如果失去市场份额,那绝对是这个决定带来的结果。时间会告诉我们福特‘新可乐’时代是否到来,因为美国汽车市场的忠诚度很高,尤其是卡车车主。”

三倍增长奥迪选择钢材而不是铝材的决定,代表一种趋势。据Steel Market Development Institute(SMDI)公布的数据,这已经超过了钢铁制造商的预期了。从2006年到2015年,AHSS的使用每年增长大约10%,高于钢铁业的预测。

这种增长不仅仅局限在奢华汽车上,还有普通汽车也是如此。Brad Davey说,“新款Chrysler Pacifica车体结构的72%是高强钢,比之前老款重量轻113公斤。”

“该车的特点就是ArcelorMittal供应的S-运动5片式激光焊接门环,使其成为重量最轻的小型货车之一,而且是唯一获得NHTSA五星安全指标的汽车。Pacifica获得2017年度北美公共设施奖。Honda Ridgeline的车体是另一个例子。该车的96%是钢铁构成,即19.3%的超高强钢(UHSS),35.7%的高强钢,以及41.3%的其他类型钢。”

对减轻汽车重量的需求推动汽车制造商探索各种钢材替代材料的应用,他们试图与不断严苛的二氧化碳排放规定以及能源效益的步伐保持一致。举例来说,在欧盟出售的所有汽车的每公里二氧化碳排放不能超过130克。这个目标将于2021年降低到每公里95克。正如我们所看到的,福特公司已经大力开发铝材应用。而宝马公司也向CFRP的制造和应用上大力投资,最著名的就是宝马公司‘i’车型和7系列车型。

然而据Tata Steel公司的报告,汽车制造商只要能够提高动力传统系统的效能就能满足这个目标。虽然使用轻质材料很好,但是对减少二氧化碳排放量的影响很小。事实上,2010年至2015年间在欧盟出售汽车的平均质量都有提高(大约1%)。一代接着一代,汽车在足迹和产量上都变得越来越大。消费者不断购买SUV,而不是家庭用轿车,而现在的汽车都在追求更高水平的安全性、车内娱乐和联网设备。

使用轻质材料有助于缩小质量提高的幅度,这要感谢对先进钢材的智能使用,因为在这期间并没有向有色金属材料的明显转变趋势。这些材料比钢铁昂贵得多,而钢材生产商一直非常努力提高产品,应对各方的竞争。

来自LexCenral的Bill Douglass说,“现在的钢材更薄、更结实、生产化学步骤更加独特。钢铁公司不断向设备大力投资,让这个古老的工业不断发展。钢材在强度、延展性和成型性、成本上拥有诸多优势,是循环利用最佳选择。腐蚀问题已经解决了十余年,现在的问题只有重量了,这是一个大挑战。”

为了应对这个问题,钢铁制造商不断开发更加结实的UHSS材料(以便用于冲压增强),以及更强更易于塑形的AHSS材料(用于冷成型工艺)。

Brad Davey说,“使用最新ArcelorMittal钢铁方案,我们已经算出汽车制造商能够降低20-25%的汽车重量(与2010年相比)。通过对S-运动的研究,我们现在能够扩大AHSS的应用范围,除了白车身以外还有车门、座椅等汽车部件。在车门方面,重量可以降低34%。”

SSAB公司的Kennet Olsson说:“我们的战略是将重点放在能够在碰撞中吸收能量的组件上,在这方面,高强钢要比铝材更好。CRFP非常昂贵,虽然使用这些材料的比重会有所提高,但还是非常有限的。钢材是塑形和接合方面性能良好的材料,而且在碰撞中可以预测。CFRP在重量、强度和刚度上没问题,但是在碰撞中无法预测。而且,接合也是个大问题。”

钢铁公司现在使用更加独特的化学工艺制造更薄、更结实的产品

钢铁公司现在使用更加独特的化学工艺制造更薄、更结实的产品追求可持续性展望未来,Tata Steel公司称,市场对超低排放车辆(ULEV)的需求不断提高,这推动欧洲汽车业的钢材供应提高了420万吨。公司的研究表明,对这种车辆结构中先进钢材的需求回到2050年增长约260万吨,因为汽车制造商们正在想尽办法减少重量,提高成本效益。

钢材的另一个发展在于使用ULEV动力传动系统,包括电动机和电池组。这对钢材的需求预计会提高160万吨,制成的组件将分别使用更高水平的电工钢和厚钢板。高性能电工钢能够提高惦记的效率,增强行程长度和动力,而ULEV汽车锂电池通常需求先进厚钢板。

Tata公司预测,铝材和和CFRP对车辆的影响相对较低,原因有二:第一,这些材料太昂贵;第二,这些材料从整个生命周期来看,可持续性较低,而这将是汽车业未来司机最为看重的一个因素。钢材可以无限制循环利用,而质量不受影响。

Tata Steel公司汽车市场部经理Chris Wooffindin说,“从环境可持续性发展来讲,我们发现客户正在从排气管评估转向生命周期评估(LCA)转变,这是对汽车环保证书的真正评估,从始至终都是如此。这种评估证明,有些非钢材料的吸引力远不如钢铁。我们认为,先进钢材是我们要的答案;可持续性方案适合汽车业中期及长期未来的发展。”

Douglass也同意这一说法,而且对ULEV的环保证书表示怀疑。他说,“没有多少人意识到Tesla的重量比BMW 5系列和Audi A6重800磅。因此,它比其他同类型汽车耗能更多。唯一的不同点就是我们测量耗能的方法。没有人考虑太多有关电池充电所用能源来自哪里,或者当汽车或组件使用寿命完结之后会怎样处理。钢材很容易回收利用,而塑料只能堆放在垃圾堆里,电池含有剧毒。”

展望未来,Davey说:“引进自主车辆并不会影响目前AHSS项目的发展,原因有二。第一,在可预知未来方面,自主车辆不得不在道路上与非自主车辆联系。这就意味着,现有安全措施需要植入到这些车辆里,而AHSS是实现成本效益的理想材料。第二,自主车辆将仍然需要轻质(为了减低排放量)、成本效益,以及再循环等要素。钢材是实现这些要求的最佳材料。”