强硬、坚韧、轻质,这些性能使复合材料成为制造商在制模和生产过程中最为看好的性质。

在薄钢板成型上,环氧树脂首次应用于20世纪50年代。这些热固性塑料通常会填充钢粉或沙子,来提高耐磨性和机械性能。灌注聚氨酯(PU)是从20世纪70年代开始使用。最近,高性能聚酰胺(PPA)开始被应用。这些热固性塑料因为玻璃纤维和很多填充物提高了耐磨性、机械强度和润滑性。

这些模具生产起来比金属的要更快、更便宜。尽管好处诸多,但是高分子复合材料模具比原来的模具材料缺乏强度。此外,因为还不清楚这种材料失败的作用机制,模具仍然是在经验和直觉的基础上设计出来,通常情况下都是采用金属模具的设计规律制造的。所有这些都说明,使用复合材料塑模很大程度上都是受到小批量生产和制造原型零部件的限制。

采用复合法但是用“复合材料的方法”制造金属成型工具 — 即在适当的地方使用适当的金属 — 能够产生牵引力,并且结果非常良好。

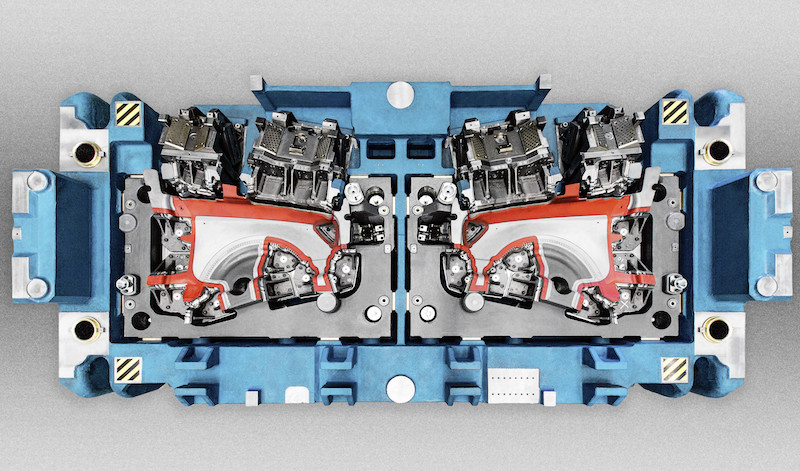

在德国因戈尔施塔特冲压车间,奥迪公司使用了多金属物质结构生产模具,据称要比传统方案在重量上轻20%,稳定性上增加10%。

传统的冲压模具词用铸铁,重量会达到45吨。通过选择性使用铸铁、铝和塑料 — 以及增材制造等技术 — 奥迪公司将这些模具的重量能降低到8吨。

此外,奥迪公司从根本上改变了设计,提高了模具的稳定性。在冲压上,一个模具能够承受最高2,500吨的压力。压力会随着不断重复塑形和切削加工而加大。为了解决这个问题,传统的模具都是铸铁十字螺纹的形式,这种配置也在板料冲压生产中使用。

在奥迪轻量模具中,基础结构中的共性能够产生高水平的稳定性,从而提高了力的传递。有些形状源于自然,模仿树叶或人的骨头。这就能保证刚度,并减少近20%的材料。

改进模具效率奥迪公司称,新的模具在加工板材是能够更快,更精确,而且磨损更好。总体来讲,公司称这些模具能够节省10%以上的能源。

奥迪公司工具制造部长Michael Breme说:“有了这种轻量复合结构,我们能够在Audi Toolmaking制定新的标准。我们就可以生产更加复杂、更加高效、高质量模具,从而进一步优化我们的制造程序。”

"碳纤维非常理想,因为它大力提高了工序效益,降低了偏差、振动,而且轻质" - Toni Roda, ABB Robotics

复合材料在钻模生产中的潜力巨大。这种潜力首次体现在北美所使用的碳纤维增强复合材料(CFRP)钻模上,这在10年之前Ford Mustang汽车的阀盖安装上有采用过。

该项目主要研究人员,即西华盛顿大学汽车研究学院(VRI)主任Eric Leonhardt说:“在我们制造发动机钻模时,我就意识到英国的另一个应用,即在汽车装配上使用复合材料模具。”

在密歇根福拉特洛克的Auto Alliance International(AAL)公司,Ford Mustang团队计划使用一种方型焊接管来支撑阀盖,在安装到汽车上。

模具轻量化但是这种钻模重大16.8公斤,单独一名操作员在使用过程中要在8个小时中要举起比正常更高的重量。当然可以采用高架平衡杆来解决这个问题,但是这就需要在装配车间投入大量额外的资金,减缓发动机盖的安装速度 — 因而操作员使用的几率反而减少。

针对这个问题,VRI团队开发了一个清凉钻模,综合了预制碳纤维蜂窝芯材的中间区段,有两个机器加工熟铝尾端件连接在每端。最初的基础重量为3公斤。铝的定位特点就用螺栓定在这个结构上,增加钻模的重量,达到约5.4公斤 — 这个重量足以让一名操作员在没有任何帮助的情况下肚子操作。

自从2006年已经设备开始,成千上万辆汽车都使用这种高复合材料发动机罩钻模。

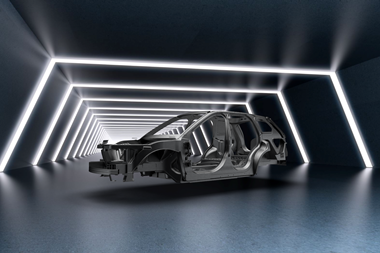

瑞典公司TETRAFIX已经开发了一种系统,能够使用CFRP管来制造复杂的组合夹具框架。使用框架设计可以减少材料所需数量 — 降低了重量和成本。公司称,制造出来的结构绝对强韧而稳定。

少量夹具就很容易移动;公司最重的夹具 — 比如汽车车身 — 重量只有40-60公斤。大部分夹具都比较轻,容易搬动,而大型夹具都安装了轮子 — 就没有必要使用起重机或其他重型起重设备,从而减少了更换时间,这也比传统的金属夹具好得多。

减少夹具校订瑞典公司TETRAFIX已经开发了一种系统,能够使用CFRP管来制造复杂的组合夹具框架。使用框架设计可以减少材料所需数量 — 降低了重量和成本。公司称,制造出来的结构绝对强韧而稳定。

少量夹具就很容易移动;公司最重的夹具 — 比如汽车车身 — 重量只有40-60公斤。大部分夹具都比较轻,容易搬动,而大型夹具都安装了轮子 — 就没有必要使用起重机或其他重型起重设备,从而减少了更换时间,这也比传统的金属夹具好得多。

Carbon fibre-reinforced (CFRP) jig used to install the bonnet of the Ford Mustang

Carbon fibre-reinforced (CFRP) jig used to install the bonnet of the Ford MustangABB于2008年首次采用CFRP EOAT。投资组合经理Toni Roda — 在ABB Robotics压力机自动化方案上说:“碳纤维是非常理想的材料,因为它能改进工序绩效,同时极大降低偏差、振动,而且质量很轻。碳纤维高级机械性能还能设计出更轻、更硬的机械臂末端工具,高速处理重型零部件。

“很多机器人应用,比如压力机自动化、物料运输和两不见装配都使用碳纤维模具。这很大部分是因为制造工艺正在变得更加自动化、简单,而且原材料成本也在下降。”

ABB公司的CRFP Boom长达1,450mm,是机械手臂的眼神,而且在生产转换的时候仍然附在机械手腕上。它能运输重达100公斤的物品。ABB 公司的CFRP Gondola手臂能够用于6轴和7轴机器人上。铝质组件使用快速调换系统,连接到CFRP模具上,便于调整,运输不同的零部件。

Roda说:“碳纤维模具的优点可以总结为三个词:轻量、坚硬、弹性。此外,有了最新制造技术,就能生产几何结构复杂而机械性能优良的产品。”

这些模具能够用于传统模具的简易替换器件。Roda总结说:“我们碳纤维模具的设计考虑了设备安装的兼容性。大多数组件都可以再利用。偶尔有些结构性组件可能需要替换。”

Composite tooling could be produced using additive manufacturing as this technology broadens in application

Composite tooling could be produced using additive manufacturing as this technology broadens in application增材制造释放潜力或许模具制造复合材料的潜力可能通过增材制造得到释放。一旦限制在相对小物件的生产,最近很多开发项目都倾向于以这种以快速而高成本效益的技术制造大型、轻质模具。

举例来说,3D打印复合修剪钻具被吉尼斯世界纪录授予“最大固体3D打印”的证书。橡树岭国家实验室使用碳纤维增强ABS树脂,在30个小时里打印出长5.3米、款1.7米、高0.5米的模具,而且将有波音公司在777X客机的制造中进行测试。

Stratasys公司已经公布了Infinite-Build 3D Demonstrator,公司称该设备能在垂直面上打印,尤其在构造方向上达到无限制尺寸打印。Ford公司将评估这个新技术,并称会首先会应用到模具开发商。该技术能够极大降低大型复杂模具的前置时间,可以在开发周期上,将更多的额时间放在车辆优化上。

此外,Stratasys公司称,在厂内生产大型复杂检测夹具和装配夹具,可以提高车辆的质量,以及制造厂地操作安全性。