Ao avaliar centenas de tarefas de montagem por meio de simulação virtual, ergonomistas da Ford têm ajudado a reduzir drasticamente as taxas de lesão por trabalho

Atletas industriais, que é como a Ford carinhosamente chama seus funcionários da linha de montagem. A frase é um reconhecimento da fisicalidade exigida para trabalhar em uma linha de produção de automóveis. No entanto, o OEM também reconhece os riscos de fadiga, tensão e lesões que inevitavelmente vêm com uma ocupação tão ativa.

Nos últimos anos, a tecnologia de ergonomia, liderando mudanças de dispositivos de assistência, redesign estação de trabalho e de processos orientados por dados permitiram que a Ford reduzisse as taxas de acidentes; entre os 56.000 atletas "industriais" em suas fábricas nos EUA a queda foi de 70% entre 2003 e 2015. Além disso, a empresa relata uma redução de 90% nas complicações ergonômicas mais amplas, como movimentos sobrecarregados, mãos contraídas e tarefas envolvendo peças difíceis de instalar.

"Em geral, outras empresas possuem uma abordagem retroativa quanto a ergonomia", diz o engenheiro de ergonomia da Ford, Marty Smets. A norma era abordar riscos ergonômicos quando se apresentaram em um trabalho real, afetando um operador real. Normalmente, um ergonomista da planta só seria chamada para avaliar uma estação de trabalho na sequência de uma queixa sobre uma determinada situação.

"Naqueles dias de ergonomia reativas, não demorava muito para perceber que muitas das questões que estavam sendo capturadas durante o início da construção física tendiam a cair em uma das três categorias; quer a força para instalar a peça era muito grande, o alcance para a peça muito longe, ou muito apertado", explica Smets.

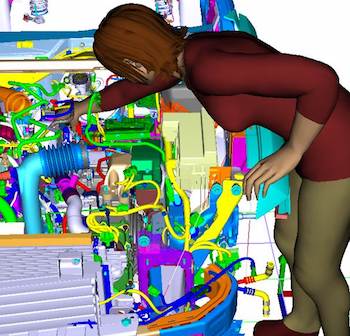

Na Ford, o primeiro momento em que ergonomistas poderiam causar um impacto foi durante a primeira construção física: o período de tempo em que a fase digital/planejamento foi transferida para os protótipos de veículos. No entanto, como Smets indica, a situação ideal é evitar o prejuízo através de um planeamento mais eficaz durante o período de tempo virtual: "Isso é chamado de ergonomia pró-ativa e este processo utiliza dados do veículo 3D e modelos humanos digitais para promover segurança no design do veículo."

Embora esta abordagem signifique mais trabalho na frente de Smets e seus colegas, ele permite que os ergonomistas avaliam e possam agir antes que o processo chegue a um estágio onde as mudanças para as peças e ferramentas seriam caras.

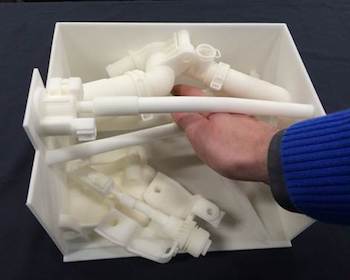

Teste de apuramento manual é um exemplo onde os modelos impressos-3D são mais eficazes do que simulação virtual

Teste de apuramento manual é um exemplo onde os modelos impressos-3D são mais eficazes do que simulação virtualFabricação Virtual

Modelagem humana Digital é uma tecnologia em rápido desenvolvimento. Um conjunto semelhante é usado no campo da ciência do esporte para monitorar e examinar as ações dos atletas profissionais para ajudá-los a melhorar o seu desempenho e, sobretudo, evitar lesão. Assim, se ele funciona para atletas olímpicos, ele pode ajudar os atletas industriais da Ford.

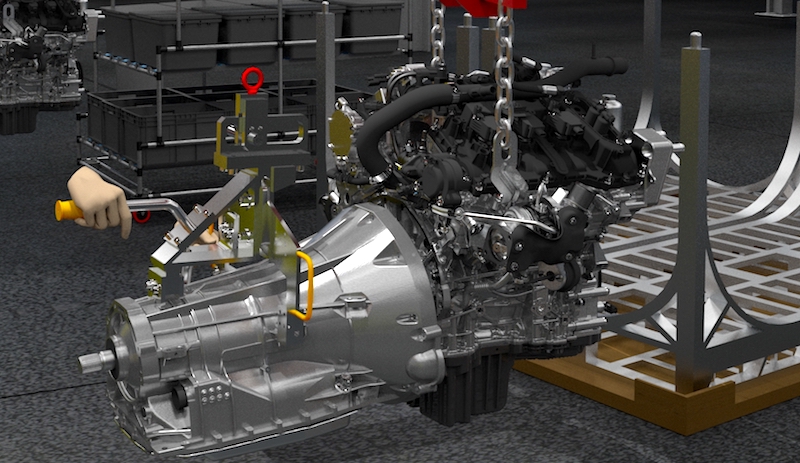

O foco da Ford está em duas áreas-chave - viabilidade de design e segurança dos empregados na linha de montagem. Dois ou três anos antes de um novo lançamento do modelo, ergonomistas da Ford criaram uma simulação virtual do processo de compilação usando tanto sujeitos humanas como virtuais para avaliar o trabalho físico exigido para o processo. Em uma tentativa de reduzir e evitar efeitos adversos sobre o trabalhador, os dados coletados são utilizados para orientar soluções de engenharia antes de implementar tarefas no chão da fábrica.

"Não só podemos evitar uma lesão, mas também garantir uma maior qualidade, como resultado da otimização das tarefas de trabalho para as capacidades dos nossos operadores", diz Smets.

Ergonomistas Ford completarão mais de 900 avaliações de tarefas de montagem virtuais por lançamento de novos veículos que utilizam três principais tecnologias - captura de movimento de carroceria inteira, realidade virtual imersiva e impressão 3D. Cada área fornece dados para a equipe para avaliar a segurança global do processo de montagem para os funcionários, sem comprometer os requisitos de qualidade de produção.

A captura de movimento de carroceria inteira fornece dados sobre os movimentos que um trabalhador de linha de montagem executa quando completa uma tarefa. As ações são gravados a partir de 52 marcadores de captura de movimento nos braços, costas, pernas e tronco. Ergonomistas recolhem mais de 5.000 pontos de dados para avaliar a força muscular e fraqueza, tensão nas articulações e desequilíbrio corporal.

A realidade virtual imersiva emprega um sistema de captura de movimento de 23-câmera e monitor para colocar um empregado dentro de uma estação de trabalho virtual. Com isso, a Ford pode desenvolver o ambiente de trabalho ideal.

O surgimento de impressão 3D significa que ergonomistas podem recriar situações para as quais simulações virtuais são menos eficazes. Teste de apuramento manual é um exemplo, mas um modelo impresso-3D permite que vários tamanhos de mão sejam testados contra uma disposição dos componentes propostos.

Experiência de como as pessoas trabalham

Ergonomistas são tipicamente indivíduos com pós-graduação em biomecânica ou ergonomia, com uma especialização na compreensão de como as pessoas fisicamente realizam o trabalho. A equipe de Ford é, principalmente, uma in-house, mas alguns ergonomistas da agência ajudam com as fases finais de um programa. Isso libera a própria equipe da Ford para se concentrar em seu próximo projeto. Na maioria dos casos, uma ergonomia é atribuída a cada programa de veículo. A equipe é global, então além da América do Norte, a Ford tem ergonomistas em suas regiões europeias, da América do Sul e Ásia-Pacífico também.

"Eles acompanharão o programa desde o pontapé inicial até a construção real", diz Smets. "Quase toda instalação de fabricação de veículo da Ford no mundo se beneficiarão do trabalho que é feito antecipadamente para projetar empregos seguros. Temos mais de 56.000 UAW (United Auto Workers) empregados em nossas instalações de fabricação somente na América do Norte"

Influência positiva

Ao envolver-se com a comunidade de engenharia mais ampla, ergonomistas da Ford podem influenciar mudanças de linha de produção em larga escala, em especial durante grandes lançamentos de veículos. Smets vê isso como a oportunidade de otimizar ergonomicamente a linha desde o início.

"Não só evitar lesões, mas também garantir uma maior qualidade, como resultado de otimizar as tarefas de trabalho quanto às capacidades dos nossos operadores" - Marty Smets, Ford

"Não só evitar lesões, mas também garantir uma maior qualidade, como resultado de otimizar as tarefas de trabalho quanto às capacidades dos nossos operadores" - Marty Smets, Ford

Ford tem como objetivo conceber um ambiente de montagem que se encaixa ao humano, ao invés do contrário

Ford tem como objetivo conceber um ambiente de montagem que se encaixa ao humano, ao invés do contrário"Uma vez que um produto principal foi lançado e todas as ferramentas estão prontas para serem usadas, estamos um pouco mais limitados em termos da magnitude de mudança que podemos provocar. É por isso que é tão crucial utilizar as melhores tecnologias disponíveis para definir as coisas certo desde a primeira vez. "

Ergonomistas consideram cada peça nova Ford ou processo para garantir que ela pode ser montada de forma segura. Além das peças novas ou alteradas, o trabalho ocorre em plantas específicas para garantir que todos os trabalhos que eram potencialmente problemáticos possam também ser abordados. Isso garante que a Ford "feche o ciclo" para aulas de feedback aprendidas no projeto de montagem de produto futuro.

"A grande vantagem de realizar o trabalho tanto quanto você pode durante o período de tempo virtual é que ele fornece a oportunidade de projetar um ambiente de montagem que se encaixa com o ser humano, e não o contrário", diz Smets.

Todas as formas e tamanhos

A antropometria da população UAW da Ford é ampla. Em outras palavras, os atletas industriais vêm em todas as formas e tamanhos-mas todos são atendidos.

Usando métricas facilmente atingíveis da população UAW - altura, peso, etnia, BMI, etc. - a Ford foi capaz de desenvolver "equações de regressão" que poderiam prever todos os outros parâmetros de suas dimensões corporais.

"Isso nos permite criar um modelo humano digital que melhor representa os trabalhadores que temos em nossas fábricas de montagem. Por exemplo, se eu quisesse garantir que o alcance necessário para instalar uma peça específica era aceitável para nossa força de trabalho UAW, eu poderia construir um modelo humano digital que representasse um operador "baixo", acrescenta Smets.

Ao assegurar que esta ação é aceitável para os operadores mais baixos, Smets e seus colegas podem ter certeza de que todos os operadores executarão a tarefa, sem quaisquer problemas de alcance.

Uma força para o bem

Em termos de força de operador, a Ford pode prever com precisão o quanto força ou esforço uma pessoa poderia aplicar a uma peça em uma postura particular. Uma vez que a capacidade média de força de cada articulação do corpo humano é conhecida, ergonomistas podem julgar se uma tarefa seria muito difícil de realizar.

Além disso, a quantidade precisa de força que um operador pode aplicar para evitar lesões pode ser prevista.

"Esta informação é dada aos nossos designers de produto para assegurar que as peças que eles projetam cumprem as metas que estabelecemos. Por exemplo, a mesma mangueira pode ser usada em carros grandes e pequenos, mas porque o alcance pode ser ainda mais em um veículo maior, poderemos fornecer um alvo diferente de inserção de esforço para a nossa equipe de design devido ao maior alcance e capacidade reduzida na postura mais extrema."

Divulgando a palavra

Com uma vasta força de trabalho tão global, não é tarefa simples transmitir conselhos de ergonomia para os trabalhadores da montagem e receber o feedback de suma importância.

"Temos um forte conjunto de Ergonomia Reps locais em nossas fábricas de montagem", explica Smets. "Estes são os operadores UAW que defendem a ergonomia dentro de nossas fábricas de montagem."

Ergonomistas se reunem regularmente com os representantes para garantir que conjuntos de habilidades estejam em ordem e todas as partes estejam familiarizadas com as estratégias em prática para diminuir o risco: "Nós também envolvemos alguns dos operadores seniores no processo de design, trazendo-os para o laboratório, promovendo imersão em as plantas do amanhã, e alavancando o seu conhecimento do processo de montagem para guiar o projeto", diz Smets.

Desde influenciar projeto do processo de produção em larga escala até encontrar pequenas melhorias dentro de uma linha existente, ergonomistas continuam a ajudar os atletas industriais da Ford a desempenhar as suas forças.